Грузозахватное устройство

Номер патента: U 3469

Опубликовано: 30.04.2007

Авторы: Агейчик Валерий Александрович, Шило Иван Николаевич, Агейчик Юрий Валерьевич

Текст

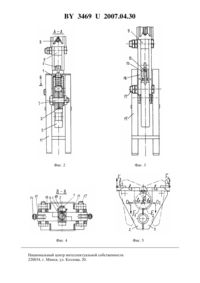

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Белорусский государственный аграрный технический университет(72) Авторы Шило Иван Николаевич Агейчик Валерий Александрович Агейчик Юрий Валерьевич(73) Патентообладатель Учреждение образования Белорусский государственный аграрный технический университет(57) 1. Грузозахватное устройство, содержащее корпус с шарнирно закрепленными на нем захватными челюстями и установленный между верхними концами челюстей, закрепленный снизу к проходящему сквозь корпус и опирающемуся на него сверху регулировочной гайкой штоку с резьбой распорный сухарь, причем захватные челюсти соединены между собой общей осью и каждая из них соединена с канатом грузовой подвески через траверсу, а на шток между распорным сухарем и корпусом установлена пружина сжатия, отличающееся тем, что между регулировочной гайкой и корпусом установлена своей средней 34692007.04.30 верхней частью П-образная скоба с расположенными ниже захватных челюстей обращенными наружу опорными лапами и с продольными боковыми прорезями для расположенных в них захватных челюстей, причем к средней верхней части П-образной скобы горизонтально и параллельно плоскостям захватных челюстей жестко закреплены консольные планки, с жестко закрепленными на каждой из них вертикально и плоскостью перпендикулярно плоскости челюстей за пределами их горизонтальных проекций по одному звену сварной цепи, внутрь которых установлены своей вертикальной прорезью по замкнутой скобе, нижние части которых шарнирно закреплены на консолях, прикрепленных к ближайшим захватным челюстям, а каждая захватная челюсть соединена с траверсой грузовой подвески с помощью закрепленных шарнирно на траверсе боковых планок с нижними вертикальными прорезями для свободного перемещения болтов крепления их к захватным челюстям. 2. Грузозахватное устройство по п. 1, отличающееся тем, что величина прорези в скобе больше высоты погружения распорного сухаря в верхние концы захватных челюстей. 3. Грузозахватное устройство по п. 1, отличающееся тем, что максимальная сила сжатия пружины не менее чем в три раза меньше веса каждой из захватных челюстей. Полезная модель относится к грузозахватным устройствам, предназначенным, в частности, для захвата и быстрого освобождения груза на определенной высоте. Известно грузозахватное устройство, содержащее корпус, связанный с канатной грузовой подвеской, шарнирно закрепленные на корпусе захватные челюсти и установленный между верхними концами челюстей распорный сухарь, где захватные челюсти соединены между собой общей осью и каждая из них соединена с канатом грузовой подвески, а распорный сухарь подпружинен и снабжен тросом для дистанционного управления им 1. Такое грузозахватное устройство не обладает достаточной производительностью и безопасностью в работе. Известно, что при эксплуатации грузоподъемных машин усилие,которое развивает в процессе работы оператор, не должно превышать 150200 Н 2. Если принять коэффициент трения сталь по стали равным 0,16 2, с учетом соотношения плеч сил, действующих в известном устройстве, относительно общего центра вращения захватных челюстей 1, можно прийти к выводу, что оператор за счет собственного усилия способен выдернуть распорный сухарь при весе поднимаемого груза около 1250 Н. Такой малый вес поднимаемого груза существенно ограничивает возможности использования известного устройства и снижает производительность погрузочно-разгрузочных работ в том случае, когда груз можно поднимать по частям порциями весом до 1250 Н, по сравнению с тем, если бы груз можно было бы поднять сразу. Второй вариант освобождения от поднимаемого груза заключается в опускании подвешенного груза на твердую поверхность и, после ослабления тросов подвески, выдергивании распорного сухаря с последующим подъемом грузоподъемного устройства с удерживаемым оператором (стропальщиком или крановщиком) распорным сухарем в выдернутом положении. Это также снижает производительность процесса перемещения грузов и требует точных и согласованных действий стропальщика и крановщика, в том числе в тех случаях, когда грузоподъемное устройство как объект манипуляций находится на значительном удалении. Наличие в известном устройстве троса для дистанционного управления повышает степень опасности эксплуатации всего грузоподъемного механизма, так как возможно запутыва 2 34692007.04.30 ние троса дистанционного управления с движущимися грузоподъемными тросами или другими деталями или объектами. Задача, которую решает полезная модель, заключается в повышении производительности и безопасности грузоподъемного устройства. Поставленная задача решается с помощью грузозахватного устройства, содержащего корпус с шарнирно закрепленными на нем захватными челюстями и установленный между верхними концами челюстей,закрепленный снизу к проходящему сквозь корпус и опирающемуся на него сверху регулировочной гайкой штоку с резьбой распорный сухарь,причем захватные челюсти соединены между собой общей осью и каждая из них соединена с канатом грузовой подвески через траверсу, а на шток между распорным сухарем и корпусом установлена пружина сжатия, где между регулировочной гайкой и корпусом установлена своей средней верхней частью П-образная скоба с расположенными ниже захватных челюстей обращенными наружу опорными лапами и с продольными боковыми прорезями для расположенных в них захватных челюстей, причем к средней верхней части П-образной скобы горизонтально и параллельно плоскостям захватных челюстей жестко закреплены консольные планки, с жестко закрепленными на каждой из них вертикально и плоскостью перпендикулярно плоскости челюстей за пределами их горизонтальных проекций по одному звену сварной цепи, внутрь которых установлены своей вертикальной прорезью по замкнутой скобе, нижние части которых шарнирно закреплены на консолях, прикрепленных к ближайшим захватным челюстям, а каждая захватная челюсть соединена с траверсой грузовой подвески с помощью закрепленных шарнирно на траверсе боковых планок с нижними вертикальными прорезями для свободного перемещения болтов крепления их к захватным челюстям, а величина прорези в скобе больше высоты погружения распорного сухаря в верхние концы захватных челюстей, а максимальная сила сжатия пружины не менее чем в три раза меньше веса каждой из захватных челюстей На фиг. 1 изображено грузозахватное устройство на фиг. 2 - разрез А-А фиг. 1 на фиг. 3 - вид сбоку грузозахватного устройства на фиг. 4 - разрез В-В фиг. 1 на фиг. 5 расчетная схема сил, действующих на грузоподъемное устройство при его раскрытии. Грузозахватное устройство состоит из корпуса 1 с шарнирно закрепленными на нем захватными челюстями 2 и 3 в виде треугольных пластин, образующих захват. Между верхними концами челюстей 2 и 3 в выемку между ними вставлен закрепленный снизу к проходящему сквозь корпус 1 и опирающемуся на него сверху регулировочной гайкой 4 штоку 5 с резьбой распорный сухарь 6, причем захватные челюсти 2 и 3 соединены между собой общей осью в виде болта 7, а каждая из них соединена с канатом 8 грузовой подвески через траверсу 9 2. На шток 5 между распорным сухарем 6 и корпусом 1 установлена пружина сжатия 10, максимальная сила сжатия которой не менее чем в три раза меньше веса каждой из захватных челюстей 2 и 3. Между регулировочной гайкой 4 и корпусом 1 установлена своей средней верхней частью П-образная скоба 11 с расположенными ниже захватных челюстей обращенными наружу опорными лапами и с продольными боковыми прорезями для расположенных в них захватных челюстей 2 и 3. К средней верхней части П-образной скобы 11 параллельно плоскостям захватных челюстей 2 и 3 жестко закреплены горизонтальные консольные планки 12, с жестко закрепленными на каждой из них вертикально и плоскостью перпендикулярно плоскости челюстей за пределами их горизонтальных проекций по одному звену сварной цепи 13 2, внутрь которых установлены своей вертикальной прорезью по замкнутой скобе 14, нижние части которых шарнирно закреплены консолью 15 к ближайшим захватным челюстям 2 и 3. Каждая захватная челюсть 2 и 3 соединена с траверсой 9 грузовой подвески с помощью закрепленных шарнирно на траверсе боковых планок 16 с нижними вертикальными прорезями для свободного перемещения болтов 17, вставляемых в отверстия в верхних боковых углах установленных на грузозахватном устройстве захватных челюстей 2 и 3. Захватные челю 3 34692007.04.30 сти 2 и 3 в нижней части имеют выемки, образующие в сомкнутом положении их нижних частей отверстие 18 для установки стропа, на котором подвешен груз (на фигурах не показан). Величина прорези в скобе 14 выполнена большей высоты максимального погружения распорного сухаря 6 в выемку верхних концов захватных челюстей 2 и 3. Грузозахватное устройство работает следующим образом. Строп, на котором подвешен груз (на фигурах не показан), вводится стропальщиком в отверстие, образованное выемками 18 захватных челюстей 2 и 3. Сухарь 6 вводится в нишу, образованную между верхними концами захватных челюстей 2 и 3. Он препятствует раскрытию захватных челюстей 2 и 3 при подъеме их с помощью боковых планок 16 и траверсы 9 грузовой подвески. Таким образом груз подается, например, на верхний этаж строящегося дома (или с кузова автомобиля на землю и т.д.). После того как груз установлен на предназначенное ему место, грузозахватное устройство вместе со стропом продолжает движение вниз до того момента, пока опорные лапки П-образной скобы 11 не коснутся верхней части груза, которая должна иметь твердую, близкую к плоской поверхность. В случае перемещения, например, емкости с раствором, ее верхнюю часть необходимо закрыть плоской жесткой крышкой. После касания опорных лапок П-образной скобы 11 верхней части груза, вследствие свободного перемещения закрепленных на захватных челюстях 2 и 3 болтов 17 в вертикальных прорезях закрепленных шарнирно на траверсе 9 боковых планок 16, на лапки передается сила тяжести только самого грузозахватного устройства, а силы со стороны захватных челюстей 2 и 3, сжимавшие ранее сухарь 6, больше не действуют на него. Так как сила максимального сжатия пружины 10 в три раза меньше силы веса каждой из захватных челюстей 2 и 3, то верхняя плоскость П-образной скобы, упираясь в регулировочную гайку 4 во время опускания грузозахватного устройства под собственным весом и сжимая пружину 10, вынимает сухарь 6 из ниши между концами захватных челюстей 2 и 3. После этого нижние части сварных цепей 13 упираются в верхние части прорезей скоб 14. Так как плечи 3 и 4 относительно центра вращения О (фиг. 5) возникающих при этом в сварных цепях 13 сил 3 и 4 в два раза больше, чем плечи 1 и 2 сил 1 и 2 веса захватных челюстей 2 и 3, то, в силу равенства этих сил между собой (если не принимать во внимание незначительное усилие со стороны пружины 10), но при значительном различии их моментов относительно центра вращения О, происходит поворот захватных челюстей 2 и 3 (показан на фиг. 5 штрихпунктирной линией) и выпадение из них стропа. Далее крановщик перемещает грузозахватное устройство вниз, где стропальщик закрепляет на нем новый груз. Автоматизация процесса освобождения грузозахватного устройства от стропа значительно повышает производительность процесса погрузочно-разгрузочных работ, а отсутствие троса для дистанционного управления повышает степень его безопасности. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: B66C 1/10

Метки: грузозахватное, устройство

Код ссылки

<a href="https://by.patents.su/5-u3469-gruzozahvatnoe-ustrojjstvo.html" rel="bookmark" title="База патентов Беларуси">Грузозахватное устройство</a>

Предыдущий патент: Устройство для выкапывания корнеплодов

Следующий патент: Регулируемое заднее навесное устройство трактора

Случайный патент: 4,4’–Бис[1-(4-гидрокси-3-карбокси-6-метил)фенилазо]дифенил и его металлпроизводные соли как фотоориентирующий тонкопленочный материал