Устройство для легирования материалов халькогенидами и галогенами

Номер патента: U 2150

Опубликовано: 30.09.2005

Авторы: Алексеенко Александр Анатольевич, Подденежный Евгений Николаевич, Россол Александр Иванович, Бойко Андрей Андреевич

Текст

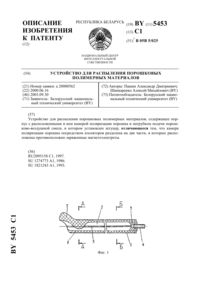

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ЛЕГИРОВАНИЯ МАТЕРИАЛОВ ХАЛЬКОГЕНИДАМИ И ГАЛОГЕНАМИ(71) Заявитель Учреждение образования Гомельский государственный технический университет имени П.О. Сухого(72) Авторы Алексеенко Александр Анатольевич Бойко Андрей Андреевич Россол Александр Иванович Подденежный Евгений Николаевич(73) Патентообладатель Учреждение образования Гомельский государственный технический университет имени П.О. Сухого(57) 1. Устройство для легирования материалов халькогенидами и галогенами, содержащее соединенные между собой приемную и реакционную камеры, снабженные входными патрубками, отличающееся тем, что место соединения камер выполнено разъемным, причем входной патрубок приемной камеры снабжен полой чашей, а входной патрубок реакционной камеры соединен с вакуумно-поглотительным постом. 2. Устройство по п. 1, отличающееся тем, что чаша выполнена в виде усеченных конуса или пирамиды, меньшее основание которых обращено к входному патрубку приемной камеры. 3. Устройство по п. 1, отличающееся тем, что место разъема камер снабжено, по меньшей мере, двумя замками. 4. Устройство по п. 1, отличающееся тем, что вакуумный пост выполнен в виде последовательно соединенных насоса с кранами и двух поглотителей, в один из которых помещен раствор щелочи.(56) 1. Патент 2085482 Российской Федерации, МПК 6 С 01 В 19/02. Способ получения теллура высокой чистоты / В.А. Ананичев, А. Мохаммад . Заявка 95106246/25 заявл. 24.04.1995. 2. Кудрявцев А.А. Химия и технология селена и теллура / Под. ред. И.В. Тананаева.М. Высшая школа, 1961. - С. 61-63. 3. Мохаммад А., Блинов Л.Н. Обзор методов синтеза галогенсодержащих халькогенидных стекол // Физика и химия стекла. - Т.30,4. - С. 458-464. Полезная модель относится к области синтеза неупорядоченных твердофазных материалов, содержащих активные и летучие компоненты, а более конкретно - к устройствам для легирования стекол халькогенидами или галогенами, в частности кварцевых стекол,легированных селенидом меди. Процессы получения и введения в состав стекол указанных выше компонентов сложны из-за их высокой летучести, повышенной активности, высокого давления паров, содержащих легирующие элементы, повышенной взрывоопасности, возможности загрязнения окружающей среды и др. - поэтому и устройства для реализации процессов проектируются(изготавливаются) с учетом перечисленных выше особенностей. Известно устройство для получения теллура 1, содержащее две сообщающиеся камеры из кварцевого стекла с патрубками, в одну из которых загружают теллурсодержащий реагент и входной патрубок этой камеры запаивают. Нагревом этой камеры до 425450 С обеспечивают выделение чистого теллура и переход примесей в виде конденсата по сообщающемуся патрубку во вторую камеру, после чего запаивают входной патрубок второй камеры. Однако при последующем легировании теллуром стекла и утилизации примесей приходится разгерметизировать камеры, что не исключает попадания в окружающую среду токсичных веществ. Известно также использование кварцевых камер со входными патрубками 2 в качестве устройства для легирования элементарным селеном золь-гель стекол. После помещения пористой заготовки ксерогеля и гранулированного селена внутрь реакционной камеры последнюю запаивают и в течение часа нагревают до 1200 С, выдерживают при этой температуре, охлаждают, а для извлечения изделия камеру разбивают. Пары селена и продукты реакции попадают в атмосферу. И в первом и во втором случаях устройства подвергают разрушению, они являются устройствами разового применения и не обеспечивают нейтрализации токсичных веществ после вскрытия. Наиболее близкой по технической сущности и достигаемому результату является конструкция устройства для синтеза халькогенидных стекол 3, содержащего соединенные между собой приемную и реакционную камеры с входными патрубками, причем приемная камера изнутри жестко соединена с реакционной камерой. Устройство работает следующим образом. Активное или летучее легирующее вещество, находящееся в стеклянной колбе, вводят внутрь приемной камеры, последнюю вакуумируют и герметизируют. Затем в реакционную камеру помещают неактивные компоненты шихты, ее также вакуумируют и герметизируют. Далее разрушают стеклянную колбу, обеспечивая ввод активного компонента в реакционную камеру, где начинается процесс его взаимодействия с шихтой. Для продолжения синтеза и легирования получаемой заготовки устройство помещают в печь, выдерживают, охлаждают и извлекают заготовку. Однако для извлечения заготовки устройство необходимо разбить, что не позволяет использовать его повторно и изолировать от окружающей среды токсичные вещества или их нейтрализовать. 2 21502005.09.30 Задачей, на решение которой направлена заявляемая полезная модель, является обеспечение возможности многократного использования устройства и повышение безопасности процесса легирования материалов халькогенидами или галогенами. Это достигается тем, что в известном устройстве для легирования материалов халькогенидами или галогенами, содержащем соединенные между собой приемную и реакционную камеры, снабженные входными патрубками, место соединения камер выполнено разъемным, причем входной патрубок приемной камеры снабжен полой чашей, а выходной патрубок реакционной камеры соединен с вакуумно-поглотительным постом. При этом чаша выполнена в виде усеченного конуса или пирамиды, меньшее основание которой обращено к входному патрубку приемной камеры, место соединения камер снабжено,по меньшей мере, двумя замками, а вакуумно-поглотительный пост представляет насос с кранами и два поглотителя, в один из которых налит раствор щелочи. Выполнение места соединения камер разъемным, в виде сопрягаемых по шлифованной поверхности конусов (наружного и внутреннего) позволяет использовать устройство многократно, обеспечивает удобство размещения легирующего компонента в приемной камере, а также размещение исходной заготовки и извлечение легированного изделия из реакционной камеры. Для надежности место соединения снабжено, по меньшей мере,двумя замками, каждый из которых представляет собой два наклонных в противоположные стороны прилива на внешних поверхностях камер, кинематически связанные между собой упругим элементом. В качестве последнего может быть использована бесконечная пружина растяжения. С учетом требования инертности, теплостойкости, удобства сварки, возможности визуального наблюдения процесса легирования, материалом камер может быть кварцевое стекло (например, ТУ РБ 400051785.002-2003). Полая чаша, находящаяся на конце входного патрубка приемной камеры, служит для размещения в ней пористой матрицы, являющейся исходной заготовкой для легирования, причем продольная ось чаши перпендикулярна продольной оси патрубка, а форма чаши в виде усеченных конуса или пирамиды позволяет размещать в ней исходную заготовку соответствующей формы в плане так, чтобы пары, содержащие атомы легирующего элемента (например, селена), проходя из приемной камеры по патрубку в реакционную камеру, могли равномерно проникать через поры заготовки. Вакуумный пост, содержащий непосредственно вакуумный насос, два поглотителя, в один из которых помещен раствор щелочи, и регулирующие краны, предназначен для создания и контроля в камерах давления 10-15 Па, поддержания такого давления в процессе легирования при нагреве и охлаждении камер, нейтрализации токсичных продуктов реакции, предотвращения последствий и возможных нештатных ситуаций (выход из строя в процессе легирования насоса, резкое увеличение объема газообразных продуктов при нагреве твердого халькогенида (, , Те) или галогена (, ) в приемной камере), выравнивания давлений внутри камер и снаружи перед их разгерметизацией. На фиг. 1 представлен общий вид заявляемого устройства, на фиг. 2 - вид А с фиг. 1,поясняющий конструкцию замка в месте соединения камер, на фиг. 3 - выносной элемент из фиг. 1, поясняющий форму выполнения полой чаши, в зависимости от формы легируемой заготовки. Устройство содержит приемную камеру 1 (фиг. 1) с входным патрубком 2, снабженным на конце полой чашей 3 (фиг. 3), через которую засыпают в камеру гранулы легирующего вещества 4, а затем помещают исходную заготовку 5. Камера 1 по разъему 6,соединена с реакционной камерой 7, имеющей патрубок 8. Место соединения снабжено,по меньшей мере, двумя замками (фиг. 2), выполненными в виде двух приливов 9, стянутых гибким упругим элементом 10. Вакуумный пост 11 включает насос 12, два крана(ГОСТ 7995-80) 13 и 14, поглотители с раствором щелочи 15 и пустой 16, соединенные между собой патрубками 17, 18 и 19. При работе устройства термическое активирование процесса осуществляется нагревателями 20 и 21. Для контроля давления в системе служит манометр 22. 3 21502005.09.30 Устройство готовят к работе следующим образом. В приемную камеру 1 (фиг. 1) через горловину полой чаши 3 и входной патрубок 2 засыпают гранулы или порошок легирующего халькогенидного или галогенного вещества. В верхнюю часть чаши 4 помещают заготовку 5 соответствующей формы в плане (фиг. 3). Затем по разъему 6 соединяют камеру 1 с реакционной камерой 7 и фиксируют место разъема упругим элементом 10, стягивая камеры последним за выступы 9. При этом ориентируют положение образца 5 в верхней половине камеры 7 параллельно горизонту. В таком положении камеры помещают в две печи (на чертежах не показаны) так, что в одной печи приемная камера 1 располагается между нагревателями 20, а в другой печи реакционная камера 7 располагается между нагревателями 21. К выступающему из второй печи входному патрубку 8 реакционной камеры 7 подключают вакуумный пост 11 так, чтобы краны 13 и 14 были открыты для движения воздуха по патрубкам 18 и 19, причем последние через притертые пробки вводят только в верхние части поглотителей 15 и 16, в то время как патрубок 17 опускают к придонным частям поглотителей так, что один конец его погружают в раствор щелочи в поглотителе 15, ближайшем к вакуумному насосу 12. Устройство работает так включают вакуумный насос 12, удаляя воздух из реакционной 7 и приемной камеры 1. Образец 5, за счет своей пористости, и раствор щелочи в поглотителе 15 не препятствуют удалению воздуха из камер, создавая разряжение 10-15 Па. Включают нагреватели 20 и 21, регулируя время и температуру нагрева камеры 1 до 500600 С, камеры 7 до 1200 С. При указанных температурах в приемной камере происходит процесс превращения твердого халькогенида или галогена 4 в газообразное состояние. А так как насос 12 работает постоянно, то поток газообразного легирующего вещества проходит через поры заготовки, вступая в реакцию с компонентами пористой матрицы. Продукты реакции и непрореагировавшие токсичные вещества нейтрализуются щелочью в поглотителе 15. Если в ходе эксперимента выйдет из строя насос 12, раствор щелочи из поглотителя 15,за счет разности давлений, может погнать по патрубку 17 в поглотитель 16, который является резервным на случай такой аварийной ситуации. Из поглотителя 16 щелочь в нагретые камеры уже не попадет. При описываемой аварийной ситуации необходимо оперативно перекрыть кран 13 и произвести починку или замену насоса 12. Для извлечения готового изделия осуществляют в заданном режиме охлаждение камер до температуры окружающей среды, отключают насос 12 и перекрывают кран 13, а кран 14 устанавливают в положение, при котором воздух из атмосферы попадает в реакционную камеру 7, выравнивая давление и давая возможность свободного разъединения камер, сняв упругие элементы 10, по разъему 6. Рассмотрим работу устройства на конкретном примере получения легированного селеном кварцевого стекла, которое может быть использовано как функциональный материал в лазерной технике для получения пассивных затворов. В приемную камеру 1 засыпают гранулированный селен 4 общей массой 9 мг. Пористую О 2-заготовку (ксерогель), содержащую наночастицы металлической меди размером 10-50 нм, полученную по известной технологии 2 и представляющую собой пластину цилиндрической формы в плане, помещают в полую чашу соответствующей формы 3. Соединяют приемную камеру 1 с реакционной камерой 7 по разъему 6 и располагают камеры в двух трубчатых муфельных электропечах СНОЛ 12,5/3,5 между нагревателями 20 и 21. К патрубку 8 подключают вакуумный пост 11. Насосом 12 вакуумируют камеры, создавая давление в них 10-15 Па. Величину разряжения контролируют манометром 22. Реакционную камеру 7 нагревают со скоростью 8-10/мин до 500 С и включают подогрев приемной камеры 1. При достижении температуры 550-600 С дальнейший нагрев приемной камеры прекращают, а в реакционной камере температуру повышают до 1200 С. 4 21502005.09.30 Переходя в приемной камере из твердого в газообразное состояние, селен, за счет наличия тока газа, создаваемого насосом, проходит через поры заготовки 5 и взаимодействует с коллоидными частицами меди, образуя селенид меди 2. При этом происходит формирование из заготовки 5 монолитного кварцевого золь-гель стекла, легированного наночастицами 2. После выдержки при финишной температуре 1200 С в течение 10 мин печи выключают и охлаждают до комнатной температуры.Учитывая, что 78,96 г/моль, объем приемной камеры 1 для испарения селена 185 см 3, а скорость откачки составляет порядка 1 л/мин, для поддержания непрерывного потока паров селена в течение всего времени нагрева и спекания стекла (2 ч) масса гранулированного селена, помещаемого в приемную камеру, составляет не менее 100 мг. В процессе работы устройства насосом 12 осуществляется постоянная откачка непрореагировавших паров селена, селеноводорода 2 и других летучих примесей и их нейтрализация в растворе щелочи поглотителя 15. После охлаждения камер насос 12 отключается, трехходовым краном 14 полости камер соединяются с атмосферой, происходит выравнивание давлений и, сняв упругие элементы 10, обеспечивается разъем и извлечение камер 1 и 7 из печей и доступ к изделию из монолитного легированного стекла. Затем следует отсоединение вакуумного поста 11,промывка камер раствором щелочи - и устройство опять готово к работе. Аналогично работает устройство при получении стекол различной формы в плане, легированных как халькогенидами (, , Те), так и галогенами (, ). Таким образом, заявляемое устройство для легирования материалов халькогенидами и галогенами позволяет его многократно использовать, повышая безопасность процесса легирования за счет постоянной нейтрализации токсичных продуктов синтеза. Фиг. 3 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C03B 8/02

Метки: материалов, устройство, легирования, галогенами, халькогенидами

Код ссылки

<a href="https://by.patents.su/5-u2150-ustrojjstvo-dlya-legirovaniya-materialov-halkogenidami-i-galogenami.html" rel="bookmark" title="База патентов Беларуси">Устройство для легирования материалов халькогенидами и галогенами</a>

Предыдущий патент: Паяное соединение внахлестку

Следующий патент: Устройство для крепления длинномерных грузов на транспортном средстве

Случайный патент: Способ калибровки датчика импульсного давления