Способ лазерного легирования и наплавки и устройство для его осуществления

Текст

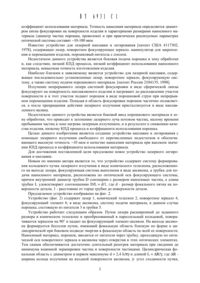

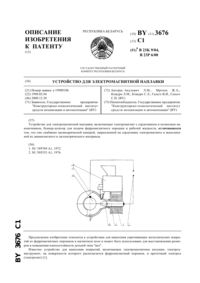

НАЦИОНАЛЬНЫЙ цЕНтР ИНТЕЛЛЕКТУАЛЬНОИ СОБСТВЕННОСТИСПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ И НАПЛАВКИ И УСТРОИСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Государственное научное учреждение Институт молекулярной И атомной физики Национальной академии наук Беларуси (ВУ)(72) Автор Чивель Юрий Александрович(73) Патентообладатель Государственное научное учреждение Институт молекулярной и атомной физики Национальной академии наук Беларуси (ВУ)1. Способ лазерного легирования и наплавки, включающий подачу на поверхность детали наносимого материала через опирающуюся на поверхность детали фокальную область фокусирующей лазерное излучение системь 1, отличающийся тем, что наносимь 1 й материал подают по оптической оси фокусирующей системь 1, фокальную область создают квазицилиндрической, а подвод энергии лазерного излучения осуществляют по всей образующей поверхности фокальной области, диаметр которой соизмерим с размерами частиц наносимого материала.2. Устройство для лазерного легирования и наплавки, включающее лазер, оптически связаннь 1 й с поворотнь 1 м зеркалом и фокусирующей системой, и систему подачи наносимого материала с трубкой для его подачи, отличающееся тем, что содержит систему формирования кольцевого пучка лазерного излучения в виде конического телескопа, расположенного на выходе лазера, фокусирующая система вь 1 полнена в виде аксикона, а трубка для подачи наносимого материала расположена по оптической оси фокусирующей системь 1, причем внутренний диаметр В трубки соизмерим с размером наносимых частиц,а длина трубки Ь удовлетворяет соотнощению В/Ь (1/1, где (1 - размер фокального пятна на поверхности детали, 1 - расстояние от торца трубки до поверхности детали.Данное изобретение относится К области лазерной обработки Материалов И может быть Использовано при наплавке, легировании различных материалов И в лазерной стерео литографии с применением порошковых И прутковых материалов.Известен способ лазерной наплавки Григорьянц А.Г., Сафонов А.Н., И др. Методы поверхностной лазерной обработки. - М. Вь 1 сщ. Школа, 1987. - С. 151-152, при котором наносимый материал подают в зону обработки сбоку относительно оптической оси фокусирующей системы.Недостатком данного способа является малое время нахождения материала в области воздействия лазерного излучения, затенение области обработки потоком наносимого материала, что приводит к снижению качества изделия И низкому КПД процесса (коэффициент Использования материала м 20-30 ).Наиболее близким по сущности к заявляемому изобретению является описанный в а.с. СССР 1743770, 1992, при котором на обрабатываемую поверхность под углом к нормали направляют сфокусированное лазерное излучение, а вдоль направления отраженного от поверхности излучения в зону обработки вдувают порошок.Недостатком данного способа является низкая точность нанесения слоя материала,низкий КПД процесса по причине затенения лазерного луча потоком частиц, малого времени пребывания частиц в зоне нагрева лазерным излучением, падения интенсивности воздействующего излучения из-за рассеяния.Задачей данного изобретения является разработка способа наплавки И легирования с помощью лазерного излучения, обеспечивающего высокую точность нанесения материала-10 мкм, высокий коэффициент использования материала (до 100 ) при сниженных энергозатратах.Для выполнения поставленной задачи предлагается способ лазерного легирования И наплавки, при котором на обрабатываемую поверхность через фокальную область фокусирующей лазерное излучение системы подают наносимый материал.Новым, по мнению автора, является то, что наносимый материал подают вдоль оптической оси фокусирующей системы, фокальную область создают квазицилиндрической, а подвод энергии лазерного излучения осуществляют по всей образующей поверхности фокальной области, диаметр которой соизмерим с размерами частиц наносимого материала.Сущность изобретения поясняется схемой (фиг. 1).С помощью лазера 1 И оптической системы формирования 2, 4 И фокусировки 6 лазерного излучения вдоль оптической оси фокусировки создают квазицилиндрическую фокальную область 7 заданной длины И с диаметром, соизмеримым с размерами частиц наносимого порошка или прутка. Подвод энергии лазера осуществляют сбоку по всей поверхности этой области. Фокальная область опирается на поверхность 8, на которую наносят материал. Ввод наносимого материала (порошка, проволоки) осуществляют вдоль оптической оси системы фокусировки с помощью системы подачи материала 3, 5.Наносимый материал при перемещении через фокальную область разогревается до температуры плавления И наносится на расплавленный в области фокального пятна участок поверхности.Благодаря боковому подводу лазерного излучения к тонкой струе наносимого материала практически исключается как взаимная экранировка частиц, так И поверхности частицами,увеличивается время пребывания материала в зоне нагрева И соответственно КПД процесса Икоэффициент использования материала. Точность нанесения материала определяется диаметром пятна фокусировки на поверхности изделия И характерными размерами наносимого материала (диаметр частиц порошка, проволоки) и при практически реализуемых параметрах оптической системы составит -1 О-1 ОО мкм.Известно устройство для лазерной наплавки и легирования патент США 4117302,1978, содержащее лазер, поворотное фокусирующее зеркало, манипулятор для закрепления и перемещения изделия, порошковый питатель с соплом.Недостатком данного устройства является боковая подача порошка в зону обработки и, как следствие, низкий КПД процесса, низкий коэффициент использования наносимого материала, невысокая точность изготовления изделия.Наиболее близким к заявляемому является устройство для лазерной наплавки, содержащее последовательно установленные лазер, поворотное зеркало, фокусирующую систему, а также систему подачи порошкового материала. патент России 2104135, 1998.Излучение непрерывного лазера системой фокусировки в виде сферической линзы фокусируют на поверхность наплавляемого изделия и нагревают до расплавления участок поверхности и в этот участок подают порошок в виде порошковой струи при непрерь 1 вном перемещении изделия. Попадая в область фокусировки порошок частично оплавляется, а после прекращения действия лазерного излучения кристаллизуется в виде наплавленного валика.Недостатком данного устройства является боковой ввод порошкового материала в зону обработки, что приводит к затенению лазерного луча потоком частиц, малому времени пребывания частиц в зоне нагрева лазерным излучением, и в результате к снижению качества изделия, низкому КПД процесса и коэффициента использования порошка.Целью данного изобретения является создание устройства наплавки и легирования с помощью лазерного излучения свободного от перечисленных недостатков и обеспечивающего высокую точность -1 О мкм и качество нанесения материала при высоком значении КПД процесса и коэффициента использования материала.Для достижения поставленной цели предложено новое устройство лазерного легирования и наплавки.Новым по мнению автора является то, что устройство содержит систему формирования кольцевого пучка лазерного излучения в виде конического телескопа, расположенного на выходе лазера, фокусирующая система выполнена в виде аксикона, а трубка для подачи наносимого материала, расположена по оптической оси фокусирующего системы,причем внутренний диаметр трубки В соизмерим с размером наносимых частиц, а длина трубки Ь удовлетворяет соотношению В/Ь (1/ 1, где (1 - размер фокального пятна на поверхности детали, 1 - расстояние от торца трубки до поверхности детали.Предлагаемое устройство изображено на фиг. 2.Устройство (фиг. 2) содержит лазер 1, конический телескоп 2, поворотное зеркало 4,фокусирующий элемент 6, в виде аксикона, систему подачи материала, в данном случае порошка, состоящую из питателя 3 и трубки 5.Устройство работает следующим образом. Пучок лазера расширенный до заданного размера в коническом телескопе и преобразованный в параллельный кольцевой, поворачивается зеркалом на 9 О и падает на фокусирующий элемент-аксикон. На выходе аксикона формируется бесселев пучок, имеющий фокальную область близкую по форме к цилиндрической при боковом подводе энергии в фокальную область по всей ее поверхности. Наносимый материал, порошок, вводится от питателя через трубку, проходящую по оптической оси поворотного зеркала и аксикона через отверстия в этих оптических элементах. Тем самым обеспечивается достаточно длительный разогрев материала при сведении до минимума взаимной экранировки частиц и поверхности частицами. Цилиндрическая фокальная область с диаметром в первом максимуме (1 2,4 Ж/тсу и длиной Ь АК/у, где АК ширина кольца излучения на входной поверхности аксикона, у- угол сходимости пучка, ВУ 6931 С 1опирается на поверхность детали, чем обеспечивается разогрев поверхности лазерным излучением. Диаметр трубки И ее длина выбираются из условия нахождения частиц наносимого материала в фокальной области, вплоть до соударения с поверхностью изделия. Внутренний диаметр трубки В соизмерим с размером наносимых частиц, а длина трубки Ь определяется соотношением В/Ь (1/1, где 1 - расстояние от торца трубки до поверхности детали, а (1 - размер фокального пятна на поверхности детали. Диаметр фокальной области может регулироваться в Широких (1-100 мкм) пределах и определяет точность нанесения материала, которая может достигать диаметра частиц и имеет порядок десятка микрон.Таким образом, заявляемое устройство обеспечивает высокую точность нанесения материала, высокое качество изделия при высоком коэффициенте использования порошка и КПД процесса.Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B23K 26/00

Метки: способ, осуществления, наплавки, лазерного, устройство, легирования

Код ссылки

<a href="https://by.patents.su/4-6931-sposob-lazernogo-legirovaniya-i-naplavki-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ лазерного легирования и наплавки и устройство для его осуществления</a>

Предыдущий патент: Устройство для контроля массовой доли калия в твердой фазе суспензии в процессе флотации

Следующий патент: Поляризационный интерферометр для измерения линейных перемещений объектов

Случайный патент: Способ лечения гестоза