Устройство для продольного перемещения рельсов железнодорожного пути

Текст

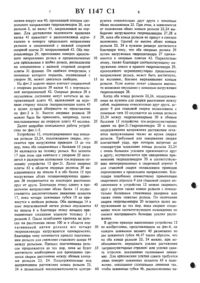

(12) госудвгстввннов пнтвнтнов ведомство гвспушшки ввллгусь(54) УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЕ1. Устройство для продддыюш Перемещение рельсов жетезнодпрожного пути, содержащее расположенные на РаССГОЯБШ ДРУГ ОТ ДРУГЕ балки, размещаемые поперек релсов, зажгли ные захваты для рельсов, установленные на балках с возможностью поворота вокруг вертикальных осей и включающие в себя по паре зажимных губок для взаимодействия с соответствующими ретпэсами ПШРОПШПШДРЬЪ Размещаемые вдоль рельсов с обеих их сторон и соединяющие между собой по одной завешанной губке указанных пар, отличающееся тем, что оно снабжено двумя механизмами для центрирования рельсов, каждый из которых устач новлен на соответствующей балке в зоне размещения указанных зажиьпаых губок и включает в себя размещаемые с обеих сторон РВЛЬСЦ работающие НЕЗЗВИСИМО ДРУГ ОТ друга два горизонтально РЗСПОЛОЖЕННЫХ ГИДрОЦИт диндра с упорами для взаимоделствия с репьсдм и два вертикально ЗЗСПОЛОЖЕННЫХсо шпалой. 2. Устройство по п.1 отличающееся тем, что вертикальные оси указанных вертикально рас(71) Заявитель Франц Плассер Банбаумашпиен-Индустригезедтъшафт мбХ (АТ)(73) Патентообладатель Франц Плассер Бан баумашинен-Индустригезельщафт мбХположенных тидроцшшндров каждою механнзма для центрирования рельсов расположены в вертикальной плоскости, параллельной вертикальной плоскости, в которой расположены указанные оси поворота соответствующей пары зажимных захватов для рельсов.3. Устройство по п.1 отличающееся тем. что каждый упор для взаимодействия со шпаной представляет собой опорный ролик с горизон тальной осью вращения, параллельной соответствующей балке.4. Устройство по п.3, отличающееся тем, что каждый опорный ролик соединен с соответствующим гидроцилиндром при помощи вилки. установленной с возможностью перемещения по вертикальной направляющей, которая смонтирована на соответствующей балке.5. Устройство по п.1, отличающееся тем, что каждый механизм для центрирования рельсов снабжен дополнительным вертикальным гидропплиндром с упором для взаимодействия сетьсом, вертикальная ось которого расположена в продольной плоскости симметрии устройства.б. Устройство по 11.1, отличающееся тем, что каждый указанный механизм установлен на соответствующей балке при помощи плиты с ребрами жесткости, расположенной над зажимными губками.7. Устройство по п.1, отличающееся тем, что на каждой балке закреплена скобообразная опора для оппрания на головку рельса, установленная напротив механизма для центрирования рсдтьсов.8. Устройство по п.1, отличающееся тем, что оно снабжено закрепленными на балках упо рамп ДЛЯ ОГРЗНЩЧСНИЯ ОТКРЫТИЯ ЗЗЖИМНЫХ 33 хватов для рельсов.9. Устройство по 11.1, отличающееся тем, что балки соединены между собой приводами установки, расположенными параллельно гидроцилиндрам, размещаемым вдоль рельсов с обеих их сторон.10. Устройство по п.1, отличающееся тем,что оно снабжено дополнительными гидроцилиндрами, размещаемыми вдоль рельсов с обеих их сторон, при этом пщроцгшиндром И ДОПОЛНИТЕПЬЪНЪШ ГИДрОЦИЛИНДРОВК. размещаемым вдоль рельсов с соответствующей их стороны, соединены на одной зажимной губке каждой пары, а указанные гидроцилиндры, доПОЛНИТЕЛЬНЫЕ ГИДрОЦИЛИНДрЫ Н ЗЗЖНМНЫС губки расположены в одной плоскости в зоне шейки рельса.11. Устройство по п.1, отличающееся Тем что каждый зажимной захват для рельсов снабжен дополнительной парой зажимных губок, причем указанные пара и дополнительная пара губок расположены вдоль устройства С обеих сторон от соответствующих осей ПОВОрота зажгшного захвата для рельсов.Изобретение относится к устройствам для ремонта железнодорожною пути, в частности к устройствам для продольного перемещения рельсов, например, при их сварке.Известно устройство для продольного перемещения рельсов железнодорожною пути, содержащее расположенные на расстоянии друг от друга балки, размещаемые поперек рельсов,ЗЗЖЩАНЫЕ ЗЕХВЗТЫ ДЛЯ РЕЛЬСОВ, УСТЗНОВЛСННЫЕ на балках с возможностью поворота вокруг вертнхальньгх осей и включающие в себя по паре зажимных губок для взаимодействия с соответствующими рельсами, гидроцилиндры,размещаемые вдоль рельсов с обеих их сторон и соединяющие между собой по одной зажимной губке указанных пар 1.Техническим эффектом заявленного устройства является повышение надежности и эффективности путем увеличения пршшадываемых к рельсам усилий.Для достижения этого эффекта устройство для продольного перемещения рельсов железнодорожного ПУТИ, содержащее РЗСПОЛОЖСННЫС на расстоянии друг от друга балки, размещаемые поперек рельсов, зажимные захваты для рельсов, установленные на балках с возможностью поворота вокруг вертикальных осей и включающие в себя по паре зажимных губок для БЗВИМОДЕЙТБИЯ С СООТВТСТВУЮЩИМИ рельсами, гидроцилиндры, размещаемые вдольрельсов с обеих их сторон и соедъшшощпе Между собой по одной зажимной губке указанных пар, снабжено двумя механизмами для центрирования рельсов, каждый из которых установлен на соответствующей балке в зоне размещения указанных залетных губок и включает в себя размещаемые с обеих сюрон рельса работающие независимо ДРУГ от друга два ЮРИзонтально расположенных гшхрошазшвдра С УПОрами для взаимодействия е рельсам и два вертикально расположенных гидроцилиндра с упоравш для взаимодействия со шлюхой.При этом каждый упор для взаимодействия со щпалой представляет собой опорный ролик с горизонтальной осью вращения, параллельной соответствующей балке, а каждый опорный ролик соединен с соответствующим гидроцилнндром при помощи вилки.Кроме этого, на каждой базисе закреплена скобообразная опора для опирания на головку рельсов, установленная напротив механизма для центрирования рельсов, а устройство снабжено закрепленными на балках упорами для ограничения открытия зажимных захватов для рельсов, при этом балки соединены между СОбой приводами установки, расположенными параллельно указанным гидроцилиндрам На фиг.1 изображена машина для СВЕРКИ рельсов с устройством для продольно Пере мощения рельсов. На фиг.2 - УСТРОЙСТВО ДЛЯпродольного перемещения рельсов железнодорожного пути, вид сверху. На фиг.3 - вид по стрелке А фиг.2. На фиг.4 - вид по стрелке Б фиг.2. На фиг.5 - вид по стрелке В фиг.2. На фиг.6 - вариант выполнения устройства для продольного перемещения рельсов.Машина 1 для сварки рельсов содержит мостообразную раму 2, опирающуюся на ходовые тележки 3 для перемещения по железнодорожному пути 4, состоящему из рельсов 5 и шпал б. Машина перемещается при помощи привода 7. Центральная энергетическая установка 8 с приводным двигателем, гидронасосом и тенератором обеспечивает требуемое энергетическое питание. Посередине между ходовыми тележками 3 расположен электрический сварочный агрегат 9 для стыковой сварки оплавлением, который соединен с телескопически удлиненной и перемещаемой по высоте тягой 10, которая закреплена на раме 2 и может вращаться вокруг вертикальной оси 11. Под сварочным агрегатом 9 для стыковой сварки сплавлением устройство 12 для продольного перемещения рельсов с помощью привода 13 перемещения по высоте соединено с рамой 2. В зоне одной из двух ходовых тележек 3 находятся на некотором расстоянии друг от друга в поперечном направлении машины подъемные цилиндры 14, которые предназначены при наЛОЖСНИИ на ВСрХНТОЮРВЛЬСЭ ДЛЯ ПОД нятия рамы 2 машины 1 .Показанное на фиг.2 в увеличенном виде тянущее устройство 12 для продольного перемещеъшя рельсов состоит из двух проходящих поперек продольного направления машины или рельсов, находящихся на некотором расстоянии дРУг от ДРУГЕ балок 15. На них расположены образующие пару 16 зажимные захваты 17, установленные с возможностью поворотавокруг осей 18 поворота, расположенных перпендикулярно плоскости пути. Оба верхних почертежу зажимных захвата 17 видны в разомкнутом состоянии, в то время как нижние зажимные захваты 17 показаны в замкнутом положении. Каждый зажимной захват 17 имеет для взаимодействия с шейкой рельса зажимные губки 19, установленные с возможностью поворота. Захваты 17 соединены с помощью шарнира с двумя гидроцилиндрами 20 в конечной области, расположенной напротив оси 18 поворота. Между конечной частью проходящих параллельно друг другу гидроцилиндров 20, находящейся на стороне поршня,и шарнирной частью 21, шарнирно соединенной с зажнмным захватом 17, предусмотрен изолирующий слой 22. Благодаря ему надежно ИСКЛЮЧЗВТСЯ ВОЗМОЖНОЕ ПРИ СТНКОВОЙ сварке сплавлением короткое замыкание между обоими свариваемыми между собой концами рельсов 23, 24. Балки 15 на обращенных друг кдругу сторонах соединены с механизмом 25 для центрирования рельсов. Оп имеет расположенные симметрично и параллельно или перпендикулярно относительно проходящей в продольном направлении рельсов плоскости 26 симметрии рельса гидроцилиндры 27, 28, и 29 с предусмотренными для наложения на концы рельсов 23, 24 упорами 30 для взаимодействия с рельсом. Все пщроцилиндры 27-29 механизма 25 для центрирования рельсов закреплены на опорной плите 31, соединенной непосредственно над губками 19 с балкой 15 и имеющей проходящие в продольном направлении рельсов ребра 32 и 33 жесткости. Каждая балка 15 в зоне противолежащей механизму 25, соединена с У юбразньгм предназначенным для наложения на головку рельса упором 34. На нижней стороне балки 15 предусмотрены упоры 35 для ограничения открытия зажимных захватов 17. Обе балки 15 в зоне двух гидроцилиндров 20 соответственно соединены ДРУГ с другом с помощью проходящих параллельно им позиционирующих приводов 36 установки. Они так же, как и тидроцшпшдры 20, на поршнеобразном конце имеют электроизолирующий слой 22. Два расположенных параллельно друг ДРУГУ Гидроцнлиндра 20 совместно с двумя прокодящими параллельно друг другу балками 15 образуют кольцеобразную конструкцию и при этом имеют между собой такое расстояние, что на обоих концах рельсов 23, 24 может беспрепятственно устанавливаться для их сварки обозначентшй штрихпунктирными линиями сварочный агрегат 9 во время работы устройства 12, т.е. во время процесса подтягивания рельсов. Видимые на фиг.1 приводы 13 перемещения по высоте для перемещения устройства 12 по высоте соединяются с закрепленными на балке 15 накладками 37,которые в целях лучшего обзора не представлены на фит.2-6.На фиг.3 видно, что гидроцилиндры 20 устройсгва 12 своими продольными осями расположены в общей, проходящей перпендикулярно оси 18 поворота зажимных захватов 17 плоскости 38, которая в свою очередь расположена ПОССРВДИН ОТНОСИТЕЛЬНО высоты рельса 5. Симметрично этой проходящей также перпендикулярно относительно вертикальной плоскости 26 симметрии рельса плоскости 38 расположены также предназначенные для приложения к шейке рельса зажимные губки 19.Как видно на фиг.4, вертикальные гидроцилиндры 27 механизма 25 для центрирования рельсов на своих свободных нижних концах со стороны поршня соответственно соединены с образованной в виде опорного ролика 39 упора для взаимодействия со шпаной. Эти опорные ролики 39 расположены с возможностью вра 7 ВУ 1147 С 1 вщения вокруг оси 40, проходящей поперек продельного направлення гидроцилиндров 20, или рельсов 5, на вилке 41, закрепленной на поршне. для достижения надежности вращения вилка 41 прилегает к расположенной вертикально н поперек продольного направления рельсов и соединенной с нижней стороной опорной плиты 31 направляющей 42. Оба гидрошитиндра 29, проходящие поперек продольного направления рельса и предназначенные для приложения к шейке рельса, расположены на соединенном с нижней стороной опорной штиты 31 фланце. Он снабжен отверстием, с помощью которою поршень, соединенный с упором 30, может двигаться свободно.На фиг 5 хорошо виден контакт соединенной с опорным роликом 39 вилки 41 с вертикальной направляющей 42. Опорные ролики 39 в опущенном состоянии могут кататься на направляющей плите 43, наложенной на верхнюю сторону шпалы (направляющая плита 43 в целях лучшей обзорности не представлена на фиг.2 и 3). Вместо опорных роликов 39 можно было бы применить, например, также накладываемые на опорную плиту 43 полозья.Далее подробно описывается работа устройства по фиг.1-5.Устройство 12, отцентрированное над концами рельсов 23,24, подлежащими сварке, опускается при нагружении приводов 13 до тех пор, пока оба соединенных с балками 15 упора 34 наложатся на головку рельса. Все захваты 17 при этом при контакте с упорами 35 находятся в раскрытом положетши (смазерхнюю половину устройства 12 фиг.2). Далее опорные плиты 43 в области опорных роликов 39 накладываются на шпалы 6 и обе балки 15 при нагружении обеих позиционирующих приводов 36 отодвигаются на некоторое расстояние друг от друга. Благодаря этому сдвигу в продольном направлении обеих балок 15 осуществляется закшочитедтьное движение захватов 17, пока четыре зажимных губки 19 не прижмутся к шейхам рельсов. Оба цилиндра 14 в зоне подтягиваемой нитки рельса опускаются на шпалы 6 и благодаря этому немного приподнимают соседнюю ходовую тележку Э с рельсов 5. Паше ослабления крепежа на рельсах на расстоянии около 100 м в области подтягиваемой витки рельсов все четыре гидроцилиндра нагружаются одновременно,благодаря чему начинается процесс подтягивания рельсов для снижения стыкового зазора 44 между рельсами. Процесс подтягивания рельсов продолжается до тех пор, пока не будет ДОСТИГНУТО НСОбХОДИМОВ ДЛЯ ПРОВЕДЕНИЯ ПРОцесса сварки расстояние между обоими концами рельсов 23, 24. Поддерживаемые под напряжением растяжения концы рельсов 23,24 в дальнейшей последовательности центри 10руются относительно друг друга с помощью обоих механизмов 25. При этом, в зависимости от положения обоих концов рельсов 23,24 выборочно нагружаются гидроцилиндры 27,28 и 29, пока оба конца рельсов не придут в соосное положение. Прогиб по высоте обоих концов рельсов 23, 24 в нужном размере достигается благодаря тому, что оба опорных ролика 39 путем нагружения гидроцилиндра 27 прижимаются к опорным плитам 43. Параллельно этому, также благодаря соответствующему нагружению левого и правою гидроцилиндра 29,проходящего перпендикулярно продольному направлению рельса, может быть достигнуто,по желанию, боковое выравнивание концов рельсов. Если концы лежат слишком высоко,то возможно опускание с помощью нагружения гидроцилиндра 28 Когда оба конца рельсов 23,24, поддерживаемые на нужном для сварки расстоянии между собой, выравнены относительно дРУг друга, агрегат 9 для стыковой сварки сплавлением с помощью тяги 10 опускается на концы рельсов 23,24 между гидроцилиндрами 20 и обеими балками 15 устройства (смлптрихттунктирные линии на фиг.2).Гидроцилиндры 20 в целях поддерживания напряжения растяжения остаЮТСЯ нагруженными также ВО время сварки рельсов. Требуемый для завершения сварки контактный удар, при котором нагретые до температуры плавления концы рельсов 23,24 с очень большим усилием прижимаются друг к другу, осуществляется при синхронном применении гидроцилиндров 20 и соответствующих интегрированных в сварочный агрегат 9 для стыковой сварки сплавлением приводов перемещения в продольном направлении. Благодаря подобному совместному применению сварочного агрегата 9 для стыковой сварки оплавлением и устройства 12 можно сваривать друг с другом также концы рельсов с относительно большими стыковыми зазорами или также ОЧЕНЬ ТЯЖЕЛЫЕ РЕЛЬСЫ. ПО ОКОНЧЗНИИ сварки гидроцилиндры 20 остаются далее нагруженными до тех пор, пока сварное соединение после соответствующего охлаждения не сможет воспринимать большие усилия растяЖВНИП.В другом примере выполнения устройства 12 по изобретению, лредставлешюм на фипб, на каждом зажимаем захвате 45 размещено по две зажимных губки 46,47 таким образом, что на оба конца рельсов 23, 24 можно, при необходимости, передавать усилия растяжения(штрихпунктирные стрелки) или усилия сдвига (стрелки, показанные сплошными линиями). Для приложения усилий сдвига требуется лишь поворот зажимных захватов 45 в положение, показанное сплошными линиями так, 60 чтобы зажимные губки 46, расположенные на

МПК / Метки

МПК: E01B 29/05, E01B 29/46

Метки: рельсов, железнодорожного, устройство, продольного, пути, перемещения

Код ссылки

<a href="https://by.patents.su/5-1147-ustrojjstvo-dlya-prodolnogo-peremeshheniya-relsov-zheleznodorozhnogo-puti.html" rel="bookmark" title="База патентов Беларуси">Устройство для продольного перемещения рельсов железнодорожного пути</a>

Предыдущий патент: Климатическая камера

Следующий патент: Фюзеляж самолета

Случайный патент: Способ измерения уровня импульсного шума в заданном частотном диапазоне