Устройство для нанесения покрытий

Номер патента: 10686

Опубликовано: 30.06.2008

Авторы: Смягликов Игорь Петрович, Золотовский Анатолий Иванович

Текст

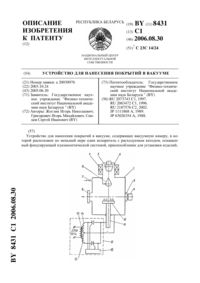

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ(71) Заявитель Государственное научное учреждение Институт физики имени Б.И.Степанова Национальной академии наук Беларуси(72) Авторы Золотовский Анатолий Иванович Смягликов Игорь Петрович(73) Патентообладатель Государственное научное учреждение Институт физики имени Б.И.Степанова Национальной академии наук Беларуси(57) Устройство для нанесения покрытий с металлургической связью, содержащее плазмотрон в виде электрода и плазменного сопла с каналами локальной подачи порошка в приэлектродную область дуги и порошковый питатель, соединенные трубопроводом для транспортировки порошка, и узел выпуска транспортирующего газа, отличающееся тем,что плазмотрон снабжен внешним защитным соплом, а узел выпуска транспортирующего газа представляет собой две соединенные между собой кольцевые распределительные полости в плазменном сопле, причем нижняя распределительная полость соединена с каналами локальной подачи порошка в приэлектродную область дуги, а верхняя распределительная полость соединена с полостью защитного сопла дополнительными каналами для выпуска части транспортирующего газа в полость защитного сопла, формирующего кольцевой поток защитного газа на обрабатываемую деталь. 10686 1 2008.06.30 Изобретение относится к области нанесения антифрикционных, защитных и коррозионностойких покрытий на металлические изделия и предназначено для использования в машиностроении, строительной технике, металлургии и т.д. Для нанесения покрытий в практике широко используются методы газотермического распыления порошковых материалов. Наиболее развитыми среди них являются методы плазменного напыления 1 и плазменной наплавки 2, 3. При плазменном напылении исходный порошок нагревается, распределяется и ускоряется в дуговой плазменной струе. На поверхность основы напыляемый материал поступает в диспергированном состоянии в виде расплавленных или пластифицированных частиц, образуя слоистое покрытие. При этом температура поверхности подложки может быть значительно ниже температуры плавления. Это позволяет соединять разнородные материалы и формировать различные покрытия, например износостойкие, термостойкие,жаропрочные и т.п. Однако покрытие формируется неоднородным и слоистым и состоит из сильно деформированных напыленных частиц, соединенных между собой по контактным поверхностям, на которых произошло химическое взаимодействие. В результате прочность сцепления покрытия с основой не превышает нескольких десятков МПа, а пористость достигает 2-151. Технология плазменной наплавки характеризуется тем, что источником нагрева служит плазма дугового столба, а окончательное плавление частиц происходит на подложке,поверхностный слой которой также оплавляется, и исходный материал перемешивается с основным, как и при подаче порошков непосредственно в зону наплавки. Как следствие,формируются покрытия с литой структурой, имеющие металлургическую связь с основой. Однако при этом возможен перегрев детали, что приводит к снижению прочности основы,появлению остаточных деформаций, изменению формы и размеров детали, ухудшению качества наплавленной поверхности вследствие перехода в наплавленный слой элементов основного металла, возникновению пористости и хрупкости наплавленного слоя и т.д. Известно устройство плазменной наплавки порошковыми материалами для нанесения покрытий различного функционального назначения 4, 5. Устройство содержит соединенные трубопроводом для транспортировки порошка порошковый питатель и плазмотрон с внешней дугой и каналом локальной подачи порошка в катодную область дуги,когда анодом является обрабатываемая деталь. Наплавляемые частицы вводятся в ламинарный поток дуговой плазмы, обусловленный катодной эмиссией, с температурой выше 15 000 К 6. Это способствует формированию плотных металлургических покрытий, а зона термического влияния дуговой плазмы на обрабатываемую деталь составляет 100 мкм. Недостатком указанного устройства является ограниченная возможность нанесения покрытий на внутренние поверхности цилиндрических деталей, внутренний диаметр которых незначительно превышает размеры плазмотрона. В таких устройствах трубопроводы для подачи порошка имеют горизонтально расположенные участки. Для стабильной транспортировки порошка на этих участках трубопровода требуются большие расходы транспортирующего газа. Однако повышение расхода газа в плазмотрон приводит к нестабильности генерируемой плазмы. Эффективная работа созданной конструкции плазмотрона для нанесения покрытий возможна только при подаче плазмообразующего газа со значительно меньшим расходом, чем требуется для транспортировки порошка. Наиболее близким по технической сущности к заявляемому изобретению является устройство 7, содержащее плазмотрон с каналом локальной подачи порошка в катодную область дуги и порошковый питатель, соединенные трубопроводом для транспортировки порошка через узел выпуска транспортирующего газа. Такое устройство обеспечивает нанесение покрытий с металлургической связью без защитной камеры при использовании в качестве транспортирующего газа аргона. Снижение расхода газа, поступающего в плазмотрон, достигается выходом избыточного газа в узле выпуска транспортирующего газа. 2 10686 1 2008.06.30 Недостатком указанного устройства является низкая эффективность использования газа, поскольку лишний газ выбрасывается в атмосферу и не участвует в технологическом процессе. Кроме того, существует ограничение на дисперсность применяемых порошков. Как показали проведенные исследования, при уменьшении среднего размера частиц порошка от 100 мкм до 20 мкм коэффициент использования порошковых материалов снижается с 0,95 до 0,7, поскольку частицы попадают в канал локальной подачи порошка с высокой начальной скоростью, что сокращает время их нахождения в зоне высокой температуры. Подобная зависимость наблюдается и для частиц с низкой плотностью, например графитовых, которые используются для создания композиционных покрытий с низким коэффициентом трения. Задачей заявляемого изобретения является создание устройства для нанесения металлургических покрытий на поверхности металлических деталей, обеспечивающего эффективное использование газов и позволяющего формировать покрытия из мелкодисперсных порошков и/или порошков с низкой плотностью частиц. Поставленная задача решается заявляемым устройством, которое содержит плазмотрон в виде электрода и плазменного сопла с каналами локальной подачи порошка в приэлектродную область дуги и порошковый питатель, соединенные трубопроводом для транспортировки порошка, и узел выпуска транспортирующего газа. Согласно изобретению, плазмотрон снабжен внешним защитным соплом, а узел выпуска транспортирующего газа представляет собой две соединенные между собой кольцевые распределительные полости в плазменном сопле, причем нижняя распределительная полость соединена с каналами локальной подачи порошка в приэлектродную область дуги, а верхняя распределительная полость соединена с полостью защитного сопла дополнительными каналами для выпуска части транспортирующего газа в полость защитного сопла, формирующего кольцевой поток защитного газа на обрабатываемую деталь. Такое устройство обеспечивает нанесение высококачественных покрытий с металлургической связью на металлические изделия без использования защитной камеры при подаче в качестве транспортирующего газа аргона и позволяет использовать как мелкодисперсные порошки, так и порошки с низкой плотностью частиц. Снижение начальной скорости частиц, поступающих в приэлектродную область дуги, достигается наличием в плазменном сопле нижней кольцевой распределительной полости, связанной с каналами локальной подачи порошка в плазму. На фигуре схематично представлен общий вид предлагаемого устройства. Устройство для нанесения покрытий (фигура) содержит плазмотрон 1 и порошковый питатель 2, соединенные трубопроводом 3 для транспортировки порошка. Плазмотрон 1 выполнен в виде стержневого электрода 4, закрепленного в водоохлаждаемом держателе 5 и электрически изолированного от него посредством втулки 6 корпуса 7, к которому крепится водоохлаждаемое плазменное сопло 8 с каналами 9 локальной подачи порошка в катодную или анодную струю 10 дуги 11. Другим электродом плазмотрона 1 служит обрабатываемая деталь 12. Трубопроводы 13 и 14 служат для подачи воды охлаждения и плазмообразующего газа соответственно. Плазмотрон 1 снабжен внешним защитным соплом 15. Узел выпуска транспортирующего газа представляет собой две соединенные между собой кольцевые распределительные полости 16 и 17 в плазменном сопле 8, причем нижняя распределительная полость 17 соединена с каналами 9 локальной подачи порошка в приэлектродную область дуги, а верхняя распределительная полость 16 соединена с полостью защитного сопла 15 дополнительными каналами 18 для выпуска части транспортирующего газа. Устройство работает следующим образом. Дуговой разряд осуществляется между электродом 4 и обрабатываемой деталью 12,которая служит другим электродом. Плазмотрон может работать как при прямой полярности дуги (когда обрабатываемая деталь является анодом), так и в случае обратной поляр 3 10686 1 2008.06.30 ности дуги (когда обрабатываемая деталь является катодом). Для инициирования дугового разряда применяется специальный источник питания, состоящий из двух источников с общим катодом или анодом для питания вспомогательной и основной дуг. В качестве вспомогательного электрода для поджига используется плазменное сопло 8. Импульс высокочастотного высоковольтного генератора, включаемого последовательно в катодную цепь, инициирует вспомогательный дуговой разряд между катодом 4 и соплом 8, который,в свою очередь, стимулирует пробой основного разрядного промежутка между электродом 4 и деталью 12. Когда ток между основными электродами становится достаточным для существования самостоятельного дугового разряда 11, источник питания вспомогательной дуги отключается автоматически. Газопорошковая смесь от порошкового питателя 2 по трубопроводу 3 под давлением поступает в верхнюю кольцевую распределительную полость 16. Излишки транспортирующего газа по каналам 18 выбрасываются в полость защитного сопла 15, которое формирует кольцевой поток защитного газа 19 на обрабатываемую деталь 12. Доля транспортирующего газа, выпускаемого в полость защитного сопла, зависит от соотношения между суммарными площадями поперечного сечения дополнительных каналов 18 и каналов, соединяющих распределительные полости 16 и 17. Двигаясь по инерции, частицы порошка попадают в нижнюю распределительную полость, теряя при этом значительную долю своего импульса, а затем по каналам 9 инжектируются в катодную струю 10 дуги 11 с низкой начальной скоростью. Как показали проведенные исследования, наиболее оптимальными являются следующие режимы процесса нанесения покрытий дуговой ток 100-200 А при прямой полярности дуги или 80-160 А при обратной полярности дуги разрядный промежуток 10-20 мм расход плазмообразующего газа 3-10 л/мин расход транспортирующего газа 5-20 л/мин линейная скорость перемещения обрабатываемой поверхности 3-15 мм/с расход порошка 1-5 кг/ч. В случае цилиндрической детали покрытие 20 формируется за один или несколько циклов прохождения плазмотрона 1 по обрабатываемой поверхности в результате вращения обрабатываемой детали 12 и одновременного возвратно-поступательного перемещения плазмотрона 1 вдоль ее оси. Скорость перемещения плазмотрона должна обеспечивать его смещение на 2-6 мм за время полного оборота детали. В результате действия высоких тепловых потоков, реализуемых в плазме катодной струи короткой дуги, частицы порошковых материалов нагреваются до образования жидких капель с малой вязкостью. Значительная часть массы частиц порошка в плазме переходит в паровую фазу, что способствует формированию плотных однородных покрытий. Зоной транспортировки частиц является ламинарный поток плазмы короткой дуги 11, что препятствует их окислению. Дополнительная защита от окисления частиц, а также наплавляемого слоя обеспечивается наличием потока защитного газа 19. С использованием предложенного устройства было сформировано бронзовое покрытие на внутренней поверхности цилиндрического вкладыша из стали 45 с внутренним диаметром 130 мм. Линейная скорость перемещения обрабатываемой поверхности вкладыша составляла 12 мм/с, а скорость перемещения плазмотрона обеспечивала его смещение на 4 мм за время полного оборота детали. Наплавленный слой толщиной 3,5 мм формировался за один цикл прохождения плазмотрона по обрабатываемой поверхности. Покрытие наносилось на прямой полярности дуги при токе 160 А и расходах плазмообразующего и транспортирующего газов 5 и 10 л/мин соответственно. Расход порошка (бронза Бр 0 Ф 10-1 со средним размером частиц 90 мкм) составлял 2 кг/ч. При этом коэффициент его использования превышал 0,95. 4 10686 1 2008.06.30 Исследования физико-механических свойств синтезируемых покрытий показали, что пористость покрытий не превышает 0,5 , если принимать во внимание все поры размером более 1 мкм. Размер пор при этом варьируется в диапазоне 3-10 мкм. Покрытие имеет металлургическую связь с подложкой и структуру, характерную для литого материала. Зона термического влияния дуговой плазмы на подложку составляет 100 мкм. Характерные для традиционных технологий плазменной наплавки дефекты типа пор и раковин, а также трещины в покрытии и в обрабатываемой детали не наблюдаются. Прочность сцепления покрытия с поверхностью детали превышает прочность на разрыв самого покрытия,а переходный слой деталь-покрытие представляет собой литую бронзу с вкраплениями зерен железа размером около 10 мкм. Полученные бронзовые покрытия относятся к группе фрикционных материалов и имеют коэффициент трения скольжения 0,05-0,15. Таким образом, предложенное устройство позволяет получать на металлических изделиях плотные однородные покрытия с металлургической связью и организовывать защиту поверхностных слоев от окисления окружающей атмосферой без создания специальных защитных камер. Источники информации 1. Донской А.В., Клубникин Электроплазменные процессы и установки в машиностроении. - Л. Машиностроение, 1979. - 221 с. 2. Дорожкин Н.Н., Петюшев Н.Н. Дуговая газопорошковая наплавка. - Мн., 1989. 3. Вайнерман А.Е., Шоршоров М.Х., Веселков В.Д., Новосадов Плазменная наплавка металлов. - Л. Машиностроение, 1969. - 192 с. 4.,,,,//. -- . - 1997. . - . 771-778. 5. Шиманович В.Д., Смягликов И.П., Золотовский А.И. Получение покрытий из порошковых материалов с применением короткой аргоновой дуги. 1. Экспериментальное изучение нагрева макрочастиц в плазме // Инженерно-физический журнал. - 2002. - Т.75.6. - С. 8-13. 6. Золотовский А.И., Смягликов И.П., Шиманович В.Д. Параметры аргоновой плазмы,используемой для нанесения покрытий // Журнал прикладной спектроскопии. - 2002. Т.69. -3. - С. 402-405. 7. Евразийский патент 0045965. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C23C 4/12, H05H 1/26, B23K 9/04

Метки: покрытий, устройство, нанесения

Код ссылки

<a href="https://by.patents.su/5-10686-ustrojjstvo-dlya-naneseniya-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Устройство для нанесения покрытий</a>

Предыдущий патент: Способ устройства дорожной конструкции на слабых грунтах

Следующий патент: Прибор для дневного и ночного наблюдения

Случайный патент: Устройство регулировки яркости и баланса белого электронно-лучевой трубки