Лигатура для легирования платиновых сплавов

Номер патента: 17834

Опубликовано: 30.12.2013

Авторы: Азаркова Екатерина Александровна, Майонов Александр Владимирович, Купченко Владимир Геннадьевич, Поко Ольга Александровна, Купченко Геннадий Владимирович

Текст

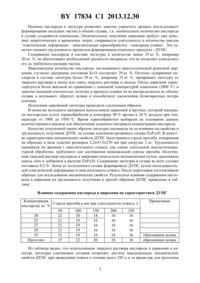

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ЛИГАТУРА ДЛЯ ЛЕГИРОВАНИЯ ПЛАТИНОВЫХ СПЛАВОВ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Купченко Геннадий Владимирович Майонов Александр Владимирович Поко Ольга Александровна Азаркова Екатерина Александровна Купченко Владимир Геннадьевич(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(56)2017584 1, 1994.2004/057046 1.2004/090182 1. КОРНИЛОВ И.И. и др. Взаимодействие тугоплавких металлов переходных групп с кислородом. - М. Наука, 1967. С. 69-75, 97-99. Металлография и двойные системы циркония Сб. переводов. Ч. 2. - М. Издательство иностранной литературы, 1955. - С. 24-39.(57) Лигатура для легирования платиновых сплавов, содержащая цирконий, отличающаяся тем, что дополнительно содержит растворенный в ней кислород в количестве 25-29 ат. . Изобретение относится к области металлургии цветных металлов, в частности к получению высокопрочных платиновых сплавов, а именно к лигатурам, предназначенным для микролегирования цирконием платины и ее сплавов. Жаропрочность платиновых сплавов является определяющей характеристикой для обеспечения требуемой эксплуатационной стойкости изготавливаемых из них изделий. Основным методом ее повышения является формирование в структуре сплава дисперсных включений тугоплавких неметаллических частиц, т.е. получение дисперсно-упрочненных платиновых сплавов (ДУПС). Качество получаемых ДУПС определяется равномерностью распределения дисперсионных включений в объеме сплава и их размером. В качестве таких включений наиболее часто используют оксид циркония, иттрия или других редкоземельных элементов. Наибольшее развитие работы по исследованию и разработке дисперсно-упрочненных сплавов нашли в компании (Германия), где разработана технология производства жаропрочных ДУПС -материалов 1. Из российских компаний наиболее значимы разработки НПК Суперметалл и Екатеринбургского завода спецсплавов, где была создана оригинальная технология получения и составы ряда ДУПС 2, 3. Поскольку непосредственное введение в расплав мелкодисперсных оксидов невозможно ввиду хотя бы большого различия в их плотности (они всплывают и образуют шлаки), вначале в сплав платины вводят лигатуру, а затем проводят ее окисление. Типовой процесс получе 17834 1 2013.12.30 ния ДУПС состоит из последовательности сложных технологических операций, служащих для окисления легирующих добавок и равномерного их распределения по объему сплава. Поскольку для окисления лигатуры необходим ее контакт с кислородом, а диффузия кислорода внутрь объемного материала занимает чрезвычайно много времени, из сплава платины вначале получают фольгу, проволоку или порошок, т.е. промежуточный продукт с большой контактной поверхностью. После проведения длительного (до нескольких сотен часов) окислительного отжига дисперсного материала при температуре 900-1100 С проводят его компактирование (прессованием, переплавом), т.е. снова формируют объемный материал с дисперсными оксидами, равномерно распределенными по объему. Возможно совмещение окислительного отжига с пластической деформацией сплава,проводимой для получения пластин. Отсюда видно, что существенным недостатком такой технологии является чрезвычайно высокая трудоемкость получения ДУПС. Известно использование в качестве лигатуры предсплавов платины, например сплава платины с 3 циркония 4. Лигатуру вводят в сплав на основе платины в процессе плавки, а затем проводят окисление циркония. Это позволяет наиболее равномерно распределить формируемые впоследствии включения оксида циркония по всему объему ДУПС. Существенным недостатком такой лигатуры является высокая трудоемкость последующего получения ДУПС, обусловленная необходимостью проведения двух плавильных операций - для получения лигатуры (платиновый сплавоксидообразующий элемент) и для введения лигатуры в основной сплав. Кроме того, недостатком рассматриваемой лигатуры является безвозвратная потеря платины на этапе получения предсплава, что делает ее слишком дорогостоящей и значительно ограничивает возможности использования. Наиболее близким техническим решением к заявляемому, его прототипом является лигатура в виде чистого циркония 5. Использование чистого циркония позволяет избежать безвозвратных потерь драгметаллов при получении предсплава, сокращается количество плавок. Однако чистый цирконий является чрезвычайно пластичным, что затрудняет получение его в виде порошка. Использование лигатуры в виде кусочков требует некоторого увеличения времени плавки для равномерного перемешивания ее в расплаве, что ведет к повышению безвозвратных потерь драгметаллов за счет его взаимодействия с материалом тигля. Кроме того, основные трудовые и энергетические затраты при получении ДУПС, обусловленные непосредственно процессом окисления легирующей добавки, сохраняются на очень высоком уровне. Задачей заявляемого технического решения является снижение трудоемкости получения ДУПС. Поставленная задача решается тем, что лигатура для легирования платиновых сплавов, содержащая цирконий, дополнительно содержит растворенный в ней кислород в количестве 25-29 ат. . Сущность заявляемого технического решения заключается в предварительном насыщении сплава кислородом, что позволяет снизить энергию активации процесса окисления,сократить время экспозиции промежуточного продукта в окислительной атмосфере и в итоге сократить технологический цикл окисления лигатуры. Твердые растворы кислорода в цирконии характеризуются чрезвычайно высокой хрупкостью. Поэтому они могут быть легко измельчены до мелкодисперсных порошков. Использование лигатуры в виде мелкодисперсного порошка позволяет значительно уменьшить время плавки, получить равномерное распределение лигатуры по объему сплава и обеспечить минимальные размеры частиц дисперсионной фазы. Цирконий в диспергированном состоянии (в виде порошка или мелких фрагментов) быстрее и равномернее усваивается расплавом. Это позволяет упростить процесс плавки, сократить время изотермической выдержки расплава, минимизировать негатив от взаимодействия расплава с тиглем, сократить безвозвратные технологические потери драгметаллов. 2 17834 1 2013.12.30 Наличие кислорода в лигатуре позволяет заметно упростить процесс последующего формирования оксидных частиц в объеме сплава, т.к. значительное количество кислорода в сплаве содержится изначально. Окончательное окисление циркония требует уже меньших энергетических и временных затрат, сокращается длительность и количество циклов пластическая деформация - окислительная термообработка - повторная плавка. Это заметно снижает трудоемкость процессов формирования конечного продукта - ДУПС. Содержание кислорода в составе лигатуры в количестве менее 25 ат. , например 20 ат. , не обеспечивает необходимой хрупкости материала, что не позволяет измельчить его до требуемого размера частиц. Максимальное количество кислорода, поглощаемого кристаллической решеткой циркония, согласно диаграмме состояния - составляет 29 ат. . Поэтому содержание кислорода в составе лигатуры более 29 ат. , например 35 ат. , превращает лигатуру из твердого раствора в оксид или смесь твердого раствора и оксида. Оксид циркония характеризуется более высокой по сравнению с платиной температурой плавления (2800 С) и заметно меньшей плотностью, поэтому в процессе плавки он не распределяется по объему сплава, а всплывает, образует шлаки и способствует увеличению безвозвратных потерь платины. Испытания заявляемой лигатуры проводили следующим образом. В качестве исходного материала использовали цирконий в прутках, который насыщали кислородом путем термообработки в атмосфере 90 аргона и 10 воздуха при температуре от 1900 до 1950 С. Время термообработки выбирали на основании данных количественного анализа для обеспечения заданного интервала концентрации кислорода. Качество полученной таким образом лигатуры оценивали по ее влиянию на свойства и трудоемкость получения ДУПС на основе платиново-родиевого сплава ПлРд 10. В качестве характеристики механических свойств ДУПС была принята стрела прогиба, измеренная на образцах в виде пластин размером 2,247,5270 мм при нагрузке 2 кг. Трудоемкость оценивали по времениокислительного отжига, как самой длительной высокотемпературной обработки, требуемого для достижения минимальной стрелы прогиба. Полученный твердый раствор кислорода в цирконии измельчали механическим путем, просеивали сквозь сито и добавляли в расплав ПлРд 10. Содержание лигатуры в сплаве во всех случаях составило 0,2 . Затем из полученного сплава формировали ДУПС путем последовательной пластической деформации и окислительного отжига. После переплавки изготавливали образцы для исследования механических свойств. Результаты влияния содержания кислорода в цирконии на трудоемкость получения и прогиб образцов ДУПС приведены в таблице. Влияние содержания кислорода в цирконии на характеристики ДУПС Концентрация Стрела прогиба в мм при длительности отжига, ч кислорода, ат.50 100 150 200 250 20 22 20 18 16 16 25 21 19 16 16 16 27 21 19 16 16 16 29 21 19 16 16 16 35 21 19 16 16 16 Прототип 25 22 20 18 16 образование шлака образование шлака Из таблицы видно, что использование твердого раствора кислорода в цирконии в качестве лигатуры платиновых сплавов позволяет достичь максимальных механических свойств ДУПС при проведении отжига в течение всего 150 ч, в то время как для прототипа 3 17834 1 2013.12.30 это время составляет 250 ч. Снижение концентрации кислорода в лигатуре влечет увеличение времени окислительного отжига, требуемого для достижения минимальной стрелы прогиба, которая для всех образцов составила 16 мм. Одинаковое значение прогиба образцов свидетельствует о том, что механические свойства ДУПС, полученных с использованием лигатуры-прототипа и заявляемой лигатуры, одинаковые, однако трудоемкость их получения, определяемая длительностью окислительного отжига, значительно отличается. Таким образом, использование заявляемой лигатуры для легирования платиновых сплавов позволяет значительно снизить трудоемкость их получения при сохранении высоких механических свойств. Источники информации 1. Интернет-ресурс //- 2. Рытвин Е.И., Тыкочинский Д.С., Ястребов В.А. Дисперсно-упрочненная платина и ее сплавы. Производство, свойства, применение. - М. АСМИ, 2001. - 148 с. 3. Ястребов В.А., Васекин В.В. Дисперсно-упрочненные материалы на основе платины Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C22C 1/03, C22C 16/00

Метки: платиновых, сплавов, лигатура, легирования

Код ссылки

<a href="https://by.patents.su/4-17834-ligatura-dlya-legirovaniya-platinovyh-splavov.html" rel="bookmark" title="База патентов Беларуси">Лигатура для легирования платиновых сплавов</a>

Предыдущий патент: Способ определения расстояния до объекта посредством цифровой фотокамеры

Следующий патент: Литой борсодержащий сплав

Случайный патент: Горный комбайн