Лигатура для получения композиционного алюминиевого материала

Номер патента: 13661

Опубликовано: 30.10.2010

Авторы: Ласковнев Александр Петрович, Изобелло Александр Юрьевич, Волочко Александр Тихонович

Текст

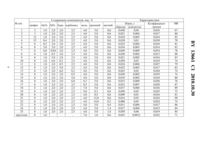

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ЛИГАТУРА ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АЛЮМИНИЕВОГО МАТЕРИАЛА(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Волочко Александр Тихонович Ласковнев Александр Петрович Изобелло Александр Юрьевич(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) Лигатура для получения композиционного алюминиевого материала, содержащая алюминий, графит и кремний, отличающаяся тем, что дополнительно содержит оксид алюминия, оксид кремния, медь, магний, карбамид, буру и/или борную кислоту при следующем соотношении компонентов, мас.графит 3-12 кремний 0,5-12,8 оксид алюминия 0,5-5,0 оксид кремния 0,5-5,0 медь 0,5-7,0 магний 0,4-1,3 карбамид 0,5-5,0 бура и/или борная кислота 0,5-5,0 алюминий остальное. Изобретение относится к металлургии и может быть использовано в качестве промежуточного материала - лигатуры для обработки алюминиевых сплавов. Известно, что лучшие высокопрочные литейные алюминиевые сплавы после упрочняющих термических обработок не гарантируют высокой износостойкости и отсутствия пластических деформаций в зоне контакта 1. Известен также композиционный алюминиевый материал, матрица которого армирована керамическими частицами 2, 23 в количествах до 15 об. . Полученные из такого материала методом механического замешивания частиц в расплав литые изделия не имеют необходимой прочности и износостойкости 2. Кроме того, эти материалы не обладают хорошей механической обрабатываемостью, что усложняет технологию получения изделий узлов трения. Наиболее близким к предлагаемому изобретению является лигатура, содержащая алюминий, графит и кремний при следующем соотношении компонентов, мас. 13661 1 2010.10.30 графит 3,0-20,0 кремний 0,1-1,2 алюминий остальное. Материал-прототип предназначен для использования в качестве лигатуры для обработки алюминиевого расплава. Основным недостатком данного материала является то,что он не обеспечивает при обработке высоких прочностных свойств композита и сохранение антифрикционных свойств при высоких температурах. Дисперсное упрочнение если и происходит, то не более чем на 10-123. Задача, на решение которой направлено изобретение, состоит в том, чтобы обеспечить повышение износостойкости и прочностных характеристик литых алюминиевых сплавов,эксплуатируемых при повышенных температурах и нагрузках. Кроме того, наряду с повышением эксплуатационных характеристик изделий из данного материала требуется обеспечить и хорошую механическую обрабатываемость, что может быть достигнуто уменьшением размера дисперсных упрочняющих частиц в материале. Решение поставленной задачи заключается в следующем. Лигатура для получения композиционного алюминиевого материала, содержащая алюминий, графит и кремний, дополнительно содержит оксид алюминия, оксид кремния,медь, магний, карбамид, буру и/или борную кислоту при следующем соотношении компонентов, мас.3 графит 3-12 кремний 0,5-12,8 оксид алюминия 0,5-5 оксид кремния 0,5-5 медь 0,5-7,0 магний 0,4-1,3 карбамид 0,5-5 бура и/или борная кислота 0,5-5 алюминий остальное. Сущность предлагаемого технического решения заключается в том, что при контакте карбамида (2)2 с расплавом происходит его разложение с выделением большого объема (2,4 м 3/кг) сильных нитридообразующих фаз. Как результат в расплаве со взвешенными частицами углерода, оксида алюминия, оксида кремния происходит интенсивное перемешивание и образование нитридных нано- и мелкокристаллических фаз 5. В отличие от молекулярного азота, который часто используется для дегазации алюминиевых сплавов атомарный азот 6, полученный при разложении карбамида, более активно интенсифицирует образование дисперсных фаз типа , 34, 2444 и др. При этом за счет атомарного азота достигается возможность образования более мелких дисперсных фаз, что в итоге обеспечивает повышение свойств и механической обрабатываемости. Введение в состав лигатуры буры и/или борной кислоты также способствует образованию мелкодисперсных фаз типа 2 и 11, что обеспечивает прирост прочностных свойств и повышение износостойкости. Кроме того, эти вещества при использовании в качестве сырья крупных частиц порошка и необходимости получения шихты при одновременном смешивании и диспергировании являются активатором помола. Образование этих фаз может происходить при диспергировании стружки. Для изготовления данной лигатуры известен способ получения, включающий смешивание порошков, брикетирование и экструдирование при температуре 512-550 С. Оптимальное количество добавок дисперсных неметаллических частиц (графит, оксид алюминия, оксид кремния, бура и/или борная кислота, карбамид) в предлагаемом композиционном материале (лигатуре), в наибольшей степени обеспечивает их усвоение, реакционную способность и фиксацию при обработке в дальнейшем алюминиевого расплава. Так, для достижения высоких антифрикционных свойств обрабатываемого материала количество графита в нем ограничивается 0,5-1,5 мас.4. Исходя из этого, в предлагае 2 13661 1 2010.10.30 мой лигатуре количество графита регламентировано 3-12 мас. . При большем содержании графита (более 12 ) предлагаемая лигатура плохо растворяется, степень усвоения дисперсных неметаллических частиц недостаточная. В структуре материала (по высоте отливки) графит распределяется неравномерно, часть его всплывает в виде шлака. При меньшем содержании дисперсных неметаллических частиц (менее 3 мас. ) в лигатуре достижение высокого уровня свойств не представляется возможным. Кроме того,требуется значительный перегрев расплава, что влечет за собой дополнительные энергозатраты, процесс становится нетехнологичным. Аналогичным образом превышение оптимального содержания 2, 23, буры и/или борной кислоты, карбамида более 5 сказывается на равномерности распределения как их, так и продуктов их реакций. В результате снижаются прочностные и антифрикционные свойства (см. таблицу). Содержание в сплаве легирующих элементов меди, кремния, магния, благоприятно влияет на технологические качества лигатуры, что проявляется в снижении температуры плавления, обеспечивается более высокая скорость растворения материала. Эти элементы подобраны также исходя из возможности термоупрочнения материала интерметаллидами 2, 2, экономической целесообразности и доступности его составляющих. Они приводят к повышению прочностных и антифрикционных свойств. Уменьшение содержания меди, менее граничного значения (менее 0,5 мас. ), крайне нежелательно, так как не обеспечивает достаточно высокие свойства композита (см. таблицу). Увеличение содержания меди более граничного значения (более 7 ) охрупчивает сплав, снижает механические свойства. Кроме того, более высокое содержание меди удорожает материал, что экономически невыгодно. Добавки кремния в материале повышают литейные свойства и обеспечивают хорошее формозаполнение отливки, и в совокупности с небольшим количеством магния способствует образованию интерметаллидов 2. Установлено, что наиболее высокие свойства достигаются при содержании магния 0,3-1,4 мас. . Дальнейшее повышение содержания магния нецелесообразно. Чрезмерное, выходящее за граничные условия содержание кремния (более 12,8 мас. ) охрупчивает материал. При этом роль графита в материале как твердой смазки, улучшающей антифрикционные свойства, становится малоэффективной из-за значительного карбидообразования. Пример конкретного выполнения. Алюминиевый порошок, полученный из стружки алюминиевых сплавов, перемешивали с порошком графита, буры и/или борной кислоты, оксида кремния, карбамида в заявляемых пропорциях. Затем шихту прессовали в жестких пресс-формах до остаточной пористости 5 и экструдировали в пруток (гранулы) при коэффициенте вытяжки 9. Применимость предлагаемого композиционного материала в качестве лигатуры изучали на образцах, полученных из обработанного при температуре перегрева (до 750 С) алюминиевого расплава. Заготовки отливали в металлический кокиль после растворения композиционного материала при непрерывном перемешивании взвеси с неметаллическими компонентами. Количество вводимого в расплав композиционного материала составляла десятую часть массы всего состава. Скорость охлаждения расплава - 40 50 град/сек. Из полученных заготовок изготавливали образцы для испытаний на трение и износ. Исследование антифрикционных свойств (торцевое трение) изучали на машине трения УМТ-2. Температура в зоне трения составляла 220-250 С, что достигалось нагрузкойи скоростью скольжения . В качестве контртела образцов была выбрана термообработанная сталь 40 Х. Смазка - масло МГ-10 Т в зону трения подавалась циклически со скоростью 1 капля в 10 сек. Исследования проводили при нагрузке несущей пары трения 450-480 МПам/с. Результаты приведены в таблице. Характеристики Износ, г Коэффициент трения образца контртела 0,040 0,04 0,024 0,021 0,004 0,017 0,018 0,003 0,016 0,038 0,01 0,030 0,022 0,004 0,016 0,016 0,003 0,014 0,049 0,009 0,034 0,020 0,002 0,013 0,021 0,002 0,016 0,050 0,03 0,019 0,024 0,004 0,027 0,022 0,003 0,017 0,043 0,02 0,028 0,020 0,002 0,019 0,019 0,002 0,018 0,033 0,009 0,026 0,023 0,007 0,020 0,017 0,004 0,016 0,050 0,02 0,025 0,009 0,01 0,016 0,014 0,03 0,016 0,080 0,05 0,024 0,011 0,004 0,017 0,017 0,004 0,015 0,050 0,06 0,019 0,043 0,0012 0,022 13661 1 2010.10.30 Источники информации 1. Строганов Г.Б. Высокопрочные литейные алюминиевые сплавы. - М. Металлургия,1985. - 216 с. 2.,,.,.,/- (8090) . . . , 1994,. 29, . 2944-2950. 3. Композиционный материал и способ его получения пат. 643 РБ, МПК 422 1/03, 22 21/00,22 1/00 / заявл. 09.12.1992 опубл. 30.06.1995 // Афцыйны бюлетэнь / Дзярж. пат. ведамства Рэсп. Беларусь. - 1995. -2. - С. 73. 4. Волочко А.Т. Переработка и использование алюминиевых отходов в производстве порошков, паст, композиционных и керамических материалов. - Минск Бел. наука, 2006. С. 272-275. 5. Витязь А.П., Голубцова Е.С., Каледин Б.А., Ритцхаупт-Кляйссл. Структура и свойства конструкционной керамики на основе сиалонов. - Мн. Технопринт, 2002. - 225 с. 6. Макаров Г.С. Рафинирование алюминиевых сплавов газами. - М. Металлургия. 1983. - 119 с. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C22C 21/02

Метки: лигатура, материала, композиционного, получения, алюминиевого

Код ссылки

<a href="https://by.patents.su/5-13661-ligatura-dlya-polucheniya-kompozicionnogo-alyuminievogo-materiala.html" rel="bookmark" title="База патентов Беларуси">Лигатура для получения композиционного алюминиевого материала</a>

Предыдущий патент: Устройство для сортировки плодов

Следующий патент: Стакан с изоляцией

Случайный патент: Сумматор унитарных кодов по модулю три