Способ формирования покрытия с триботехническими свойствами

Номер патента: 12984

Опубликовано: 30.04.2010

Авторы: Мойсейчик Анатолий Николаевич, Маркова Людмила Владимировна, Андреев Михаил Анатольевич, Тарусов Игорь Николаевич

Текст

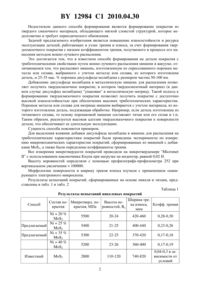

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ С ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Андреев Михаил Анатольевич Маркова Людмила Владимировна Мойсейчик Анатолий Николаевич Тарусов Игорь Николаевич(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(56) ЦЕЕВ Н.А. и др. Материалы для узлов сухого трения, работающих в вакууме. Справочник. - М. Машиностроение,1991. - С. 30-31.1650789 1, 1991.1668468 А 1, 1991.03183775 , 1991.1077924 , 1984.(57) Способ формирования на детали покрытия с триботехническими свойствами путем ионно-лучевого распыления мишени в вакууме, отличающийся тем, что распыляют мишень, изготовленную из спрессованного порошка металла или сплава, выбранного с учетом металла или сплава, из которого изготовлена деталь, и 25-35 мас.порошка дисульфида молибдена с размером частиц 50-100 нм. Изобретение относится к металлургии, а именно к способам формирования твердосмазочных покрытий путем нанесения вакуумных покрытий методом ионно-лучевого распыления в вакууме композиционных мишеней, и может быть использовано для нанесения твердосмазочных покрытий на детали машин и механизмов, работающие в узлах трения и износа. Известны способы формирования твердосмазочных покрытий на поверхностях трения деталей методом натирания твердосмазочными материалами, такими как графит,дисульфид молибдена, дисульфид вольфрама, а также другие способы нанесения этих же материалов - электролитное осаждение, термохимический метод, термодиффузионная обработка 1. Недостатком этих способов нанесения твердосмазочных покрытий является необходимость периодического их обновления, поскольку мягкий слой покрытия при работе машин и механизмов с поверхности деталей со временем удаляется. Для обновления покрытия требуется разборка механизма, что зачастую затруднено условиями его эксплуатации или абсолютно исключено при его эксплуатации в условиях космического пространства и т.д. Наиболее близким к предлагаемому изобретению является способ формирования функциональных покрытий методом ионно-лучевого распыления мишеней из твердосмазочного материала 2. 12984 1 2010.04.30 Недостатком данного способа формирования является формирование покрытия из твердого смазочного материала, обладающего мягкой слоистой структурой, которое недолговечно и требует периодического обновления. Задачей предлагаемого изобретения является повышение износостойкости и ресурса эксплуатации деталей, работающих в узлах трения и износа, за счет формирования твердосмазочного покрытия с низким коэффициентом трения, получаемого в процессе его нанесения методом ионно-лучевого распыления. Это достигается тем, что в известном способе формирования на детали покрытия с триботехническими свойствами путем ионно-лучевого распыления мишени в вакууме, отличающемся тем, что распыляют мишень, изготовленную из спрессованного порошка металла или сплава, выбранного с учетом металла или сплава, из которого изготовлена деталь, и 25-35 мас.порошка дисульфида молибдена с размером частиц 50-100 нм. Добавление дисульфида молибдена в металлическую мишень для распыления позволяет получить твердосмазочное покрытие, в котором твердосмазочный материал (в данном случае дисульфид молибдена) упакован в металлическую матрицу. Такой подход к формированию твердосмазочного покрытия позволяет получить покрытие с достаточно высокой износостойкостью при обеспечении высоких триботехнических характеристик. Порошок металла или сплава для матрицы мишени выбирается с учетом материала, из которого изготовлена деталь, подлежащая обработке. Например, если деталь изготовлена из титанового сплава, то основу порошковой мишени составляет титан или его сплав и т.п. Таким образом, реализуется высокая адгезия твердосмазочного покрытия к поверхности детали, что обеспечивает ее длительную эксплуатацию. Сущность способа поясняется примером. Для выделения влияния добавки дисульфида молибдена в мишень для распыления на триботехнические характеристики покрытий были проведены эксперименты по измерению микромеханических характеристик покрытий, сформированных из мишеней с добавками 2, а также были определены коэффициенты трения. Все измерения микротвердости покрытий проводили на микротвердомерес использованием наконечника Кнупа при нагрузке на индентор, равной 0,02 Н. Высоту неровностей определяли с помощью профилографа-профилометра 252 при вертикальном увеличении 100000. Морфологию поверхности и ширину треков износа изучали с применением сканирующего электронного микроскопа. Результаты испытаний покрытий, сформированных на основе никеля и титана, представлены в табл. 1 и табл. 2 Таблица 1 Результаты испытаний никелевых покрытий Ширина треСостав по- Микротверд. по- Высота неСпособ ка износа, Коэфф. трения крытия крытия, МПа ровностей,мкм 205500 20-24 420-460 0,28-0,30 225 Предлагаемый 5400 21-25 400-440 0,23-0,26 235 Предлагаемый 5300 22-25 370-420 0,17-0,18 2405200 23-26 360-400 0,17-0,19 2 0,04-0,3 в заИзвестный 2 2800 110-120 740-820 висимости от условий 2 12984 1 2010.04.30 Таблица 2 Результаты испытаний титановых покрытий Высота не- Ширина треСостав по- Микротверд. поСпособ ровностей,ка износа, Коэфф. трения крытия крытия, МПа мкм 204870 22-25 440-480 0,23-0,27 225 Предлагаемый 5100 20-23 420-460 0,23-0,26 235 Предлагаемый 5870 19-21 400-440 0,18-0,2 2405920 20-22 390-430 0,19-0,22 2 0,04-0,3 в завиИзвестный 2 2800 95-105 640-760 симости от условий Как видно из табл. 1 и 2, предлагаемый способ формирования покрытий со специальными триботехническими свойствами, путем введения в мишень для распыления дисульфида молибдена, позволяет повысить триботехнические характеристики покрытий следующим образом для покрытий, сформированных на основе никеля в 1,9-2 раза повысить микротвердость в 2 раза повысить износостойкость в 5-5,5 раза уменьшить шероховатость на 40 снизить коэффициент трения и повысить его стабильность,для покрытий, сформированных на основе титана в 2-2,5 раза повысить микротвердость в 2 раза повысить износостойкость в 5 раз уменьшить шероховатость на 20-25 снизить коэффициент трения и повысить его стабильность. Введение дисульфида молибдена в мишень для распыления в количестве менее 25 мас.не дает явно выраженного увеличения эксплуатационных свойств ионнолучевых покрытий. Увеличение концентрации дисульфида молибдена в мишени для распыления свыше 35 мас.не приводит к существенному повышению триботехнических характеристик покрытий. Это объясняется тем, что при увеличении концентрации дисульфида молибдена свыше 35 не наблюдается существенного увеличения твердости, износостойкости и шероховатости. Исходя из этого, оптимальным вариантом для формирования покрытий со специальными триботехническими свойствами является содержание дисульфида молибдена в мишени для распыления в количестве 25-35 мас. . Частицы дисульфида молибдена выбраны размером 50-100 нм для того, чтобы они более равномерно распределялись между частицами металла. Это необходимо для получения более однородной структуры мишени. Связано это с тем, что чем более однородная структура мишени, тем более однородным получается структура формируемого покрытия. Источники информации 1. Богданович П.Н., Прушак В.Я. Трение и износ в машинах Учеб. для вузов. - Минск Вышэйшая школа, 1999. - С. 123-127. 3 12984 1 2010.04.30 2. Цеев Н.А., Козелкин В.В., Гуров А.А. Материалы для узлов сухого трения, работающие в вакууме Справочник / Под общ. ред. В.В. Козелкина. - М. Машиностроение,1991. - С. 31. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C23C 14/16

Метки: триботехническими, покрытия, способ, формирования, свойствами

Код ссылки

<a href="https://by.patents.su/4-12984-sposob-formirovaniya-pokrytiya-s-tribotehnicheskimi-svojjstvami.html" rel="bookmark" title="База патентов Беларуси">Способ формирования покрытия с триботехническими свойствами</a>

Предыдущий патент: Перекрестноточный кожухотрубный теплообменник

Следующий патент: Калоприёмник

Случайный патент: Рельсовое стыковое соединение