Способ получения покрытия на изделии из железоуглеродистого сплава

Номер патента: 12054

Опубликовано: 30.06.2009

Авторы: Авсиевич Андрей Михайлович, Девойно Юрий Олегович, Кардаполова Маргарита Анатольевна, Ярошевич Владимир Кириллович

Текст

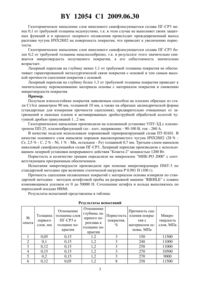

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИИ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТОГО СПЛАВА(71) Заявитель Белорусский национальный технический университет(72) Авторы Девойно Юрий Олегович Ярошевич Владимир Кириллович Кардаполова Маргарита Анатольевна Авсиевич Андрей Михайлович(73) Патентообладатель Белорусский национальный технический университет(56)6599 1, 2004.46073 2, 2002. ДЕВОЙНО О.Г. и др. Обзорная информация. Повышение физико-механических свойств поверхностей трения лазерной обработкой. - Мн., 1990. С. 32-48.2105826 1, 1998.2177050 2, 2001.(57) Способ получения покрытия на изделии из железоуглеродистого сплава, включающий газотермическое напыление порошкового самофлюсующегося никелевого сплава на изделие и лазерный переплав, отличающийся тем, что сначала на изделие напыляют порошковый термореагирующий сплав ПТ-НА 01, толщина слоя которого составляет 0,1-0,15 требуемой толщины покрытия, далее напыляют порошковый чугун ИЧХ 28 Н 2, затем напыляют самофлюсующийся сплав ПГ-СР 3, толщина слоя которого составляет 0,1-0,2 толщины покрытия, и осуществляют лазерный переплав на глубину, составляющую 1,11,3 толщины покрытия. Изобретение относится к области металлургии, в частности к получению покрытий на деталях автомобилей и технологических машин, изготовленных из сталей и железоуглеродистых сплавов, в процессе их восстановления/упрочнения. Известен способ получения покрытий на металлических изделиях 1 путем газотермического напыления порошка высокохромистого чугуна ИЧХ 28 Н 2. Для улучшения свойств получаемых покрытий порошок предварительно подвергают диффузионному легированию бором. Способ позволяет получать на поверхности деталей покрытия с высоким уровнем физико-механических свойств. Недостатками данного способа является то, что напылению предшествует достаточно длительный и дорогостоящий процесс легирования. Кроме того, получаемое покрытие имеет низкую прочность сцепления с подложкой и недостаточную твердость, связанную с повышенной пористостью, что ограничивает применение покрытий на деталях, работающих при высоких удельных нагрузках или в условиях термического и термомеханического циклирования. 12054 1 2009.06.30 Известен способ получения покрытий на металлических изделиях 2 путем газотермического напыления никелевых самофлюсующихся сплавов с последующим оплавлением его газопламенной горелкой. Это позволяет получать высококачественные покрытия с низкой пористостью и высокой прочностью сцепления. Однако данный способ не применим для напыления чугунных порошков вследствие высокой пористости формируемых покрытий и их низкой прочности сцепления с основой. Наиболее близким к заявляемому техническому решению является способ получения покрытий на металлических изделиях 3 путем газотермического напыления порошков(например, на основе никеля) на основу с последующим лазерным оплавлением. Использование лазерного луча в качестве источника нагрева на этапе оплавления покрытий позволяет значительно расширить номенклатуру восстанавливаемых деталей - длинномерных,крупногабаритных, сложнопрофильных. Недостатком способа является то, что при использовании в качестве напыляемого материала чугунных порошков имеет место повышенная пористость, связанная с высокой интенсивностью выделения газов при выгорании графита, а также снижение при этом физико-механических и эксплуатационных свойств, в частности средней микротвердости и прочности сцепления покрытия с основой. Задачей, решаемой изобретением, является повышение прочности сцепления с основой, снижение пористости, а также увеличение микротвердости в чугунных покрытиях при сохранении остальных физико-механических свойств. Решение поставленной задачи достигается тем, что в способе получения покрытий на изделии из железоуглеродистого сплава, включающем газотермическое напыление порошкового самофлюсующегося никелевого сплава на изделие и лазерный переплав, сначала на изделие напыляют порошковый термореагирующий сплав ПТ-НА 01, толщина слоя которого составляет 0,1-0,15 требуемой толщины покрытия, далее напыляют порошковый чугун ИЧХ 28 Н 2, затем напыляют самофлюсующийся сплав ПГ-СР 3, толщина слоя которого составляет 0,1-0,2 толщины покрытия, и осуществляют лазерный переплав на глубину, составляющую 1,1-1,3 толщины покрытия. Реализация предлагаемого способа при названной последовательности операций обеспечивает решение поставленной задачи изобретения за счет следующих эффектов. Напыление первого слоя порошкового термореагирующего сплава ПТ-НА 01 толщиной 0,10,15 от требуемой обеспечивает увеличение прочности сцепления напыленного чугунного покрытия с материалом основы, способствует релаксации напряжений в процессе лазерного оплавления покрытия и тем самым предотвращению скалывания покрытия в процессе лазерного оплавления. Нанесение слоя никелевого самофлюсующегося сплава ПГ-СР 3 толщиной 0,10,2 от требуемой толщины покрытия обеспечивает последовательную и бесконтактную передачу энергии от источника энергии (лазерного луча) слою высокохромистого чугуна ИЧХ 28 Н 2,что снижает интенсивность окислительных процессов и выгорания содержащегося в нем графита. Это позволяет снизить уровень пористости. Растворение никеля в ИЧХ 28 Н 2,кроме того, увеличивает пластичность металлической матрицы. Лазерный переплав на глубину, равную 1,11,3 от требуемой толщины покрытия,обеспечивает формирование покрытия, монолитно соединенного с материалом основы. Напыление первого слоя порошкового термореагирующего сплава ПТ-НА 01 толщиной менее заявленной не обеспечивает гарантированной сплошности подслоя с учетом того, что гранулометрический состав порошкового термореагирующего сплава ПТ-НА 01 составляет 60100 мк. Это приводит к снижению прочности сцепления основного покрытия из высокохромистого чугуна ИЧХ 28 Н 2 с основой, а также не обеспечивает релаксации напряжений в процессе лазерного оплавления покрытия. Напыление слоя термореагирующего сплава ПТ-НА 01 толщиной больше заявленной приводит к удорожанию покрытия, а также к снижению твердости покрытия после окончательного его формирования. 2 12054 1 2009.06.30 Газотермическое напыление слоя никелевого самофлюсующегося сплава ПГ-СР 3 менее 0,1 от требуемой толщины недопустимо, т.к. в этом случае не выполняет своих защитных функций и в процессе лазерного оплавления происходит преждевременный выход расплава чугуна ИЧХ 28 Н 2 на поверхность покрытия, что приводит к увеличению пористости. Газотермическое напыление слоя никелевого самофлюсующегося сплава ПГ-СР 3 более 0,2 от требуемой толщины нецелесообразно, т.к. в результате этого значительно снижается микротвердость получаемого покрытия, а его себестоимость значительно возрастает. Лазерный переплав на глубину менее 1,1 от требуемой толщины покрытия не обеспечивает гарантированной металлургической связи покрытия с основой и тем самым высокой прочности сцепления покрытия с основой. Лазерный переплав на глубину более 1,3 от требуемой толщины покрытия приводит к значительному перемешиванию материала основы с материалом покрытия и снижению микротвердости покрытия. Пример. Получали износостойкие покрытия заявляемым способом на плоских образцах из стали Ст 3 сп диаметром 90 мм, толщиной 10 мм, а также на образцах цилиндрической формы(стандартные для измерения прочности сцепления), предварительно очищенных от загрязнений и окисных пленок и активированных дробеструйной обработкой колотой чугунной дробью грануляцией 12 мм. Газотермическое напыление производили на плазменной установке УПУ-ЗД с плазмотроном ПП-25, плазмообразующий газ - азот, напряжение - 90-100 В, ток - 260 А. В качестве подслоя использовали порошковый термореагирующий сплав ПТ-НА 01. В качестве основного слоя напыляли порошок высокохромистого чугуна ИЧХ 28 Н 2 (28, 2,5- С, 2- , 1- , остальное - ) толщиной 0,7 мм. Третьим слоем наносили никелевый самофлюсующийся сплав ПГ-СР 3. Лазерный переплав производили с использованием лазерной установки непрерывного действия Комета-2 мощностью 1200 Вт. Пористость и количество трещин определяли на микроскопе МИК-РО 2000 с соответствующим программным обеспечением. Испытания микротвердости производили при помощи микротвердомера ПМТ-3 по стандартной методике при величине статической нагрузки Р 0,981 Н (100 г). Прочность сцепления оплавленных покрытий с материалом основы измеряли по стандартной методике - методом штифтовой пробы на разрывной машинес плавно изменяющимся усилием от 0 до 50000 Н. Сочленение штифта и кольца выполнялось по переходной посадке 8/8. Результаты испытаний представлены в таблице. Результаты испытаний Отношение Отношение Прочность сцеглубины лаТолщина толщины слоя Пористость пления покрыМикро зерного пепервого ПГ-СР 3 к покрытия,тия с твердость опыта реплава к слоя, мм толщине по материалом ос- слоя, МПа толщине покрытия новы, МПа крытия 1 0,05 0,15 1,2 3 150 11500 2 0,1 0,15 1,2 3 240 11000 3 0,12 0,15 1,2 3 258 11000 4 0,15 0,15 1,2 3 270 10500 5 0,2 0,15 1,2 3 270 9000 6 0,12 0,05 1,2 8 258 11500 3 12054 1 2009.06.30 Продолжение таблицы Отношение Отношение Прочность сцеглубины лаТолщина толщины слоя Пористость пления покрыМикро зерного пепервого ПГ-СР 3 к покрытия,тия с твердость опыта реплава к слоя, мм толщине по материалом ос- слоя, МПа толщине покрытия новы, МПа крытия 7 0,12 0,1 1,2 4 258 11200 9 0,12 0,2 1,2 3 258 10000 10 0,12 0,25 1,2 3 258 8500 11 0,12 0,15 1,05 2 240 10800 12 0,12 0,15 1,1 2 234 11000 14 0,12 0,15 1,3 1 330 9000 15 0,12 0,15 1,35 0 350 8000 Про 200 тотип Как видно из примера, предложенный способ обеспечивает повышенный уровень прочности сцепления покрытия с материалом подложки, снижение пористости, повышение уровня микротвердости покрытия. Источники информации 1. Авсиевич , Спиридонов Н.В., Константинов В.М., Гришанов С.А. Нанесение износостойких газотермических покрытий из диффузионно легированных самофлюсующихся (ДЛС) порошков на железной основе // Машиностроение Сб. научн. трудов. Вып. 17 / Под ред. И.П. Филонова. - Мн. УП Технопринт, 2001. - С. 148-153. 2. Борисов Ю.С., Горбатов И.И., Калиновский В.Р. и др Получение и структура газотермических покрытий на основе сплавов // Порошковая металлургия. - 1988.6. - С. 61-65. 3. Гречихин Л.И., Спиридонов Н.В., Василенко А.Г. и др. Повышение адгезионной связи оплавленных лазерным излучением газотермических покрытий // Физика и химия обработки материалов. - 1990. -3. - С. 34-39. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C23C 4/18

Метки: железоуглеродистого, покрытия, изделии, получения, сплава, способ

Код ссылки

<a href="https://by.patents.su/4-12054-sposob-polucheniya-pokrytiya-na-izdelii-iz-zhelezouglerodistogo-splava.html" rel="bookmark" title="База патентов Беларуси">Способ получения покрытия на изделии из железоуглеродистого сплава</a>

Предыдущий патент: Способ шунтирования передней камеры глаза при антиглаукомной операции

Следующий патент: Порошковая смесь на основе алюминиевой бронзы для высокоскоростного газопламенного напыления покрытий

Случайный патент: Способ получения желтого или коричневого сахара