Способ изготовления тепловой трубы

Номер патента: 11696

Опубликовано: 30.04.2009

Авторы: Петюшик Евгений Евгеньевич, Васильев Леонид Леонардович, Конон Андрей Брониславович, Васильев Леонард Леонидович, Романенков Владимир Евгеньевич, Реут Олег Павлович, Петюшик Татьяна Евгеньевна

Текст

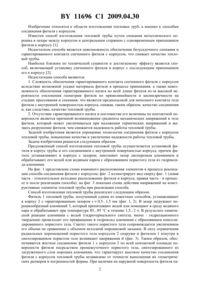

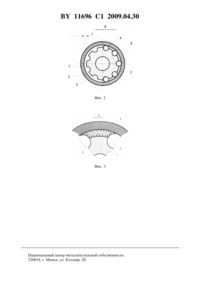

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВОЙ ТРУБЫ(71) Заявители Белорусский национальный технический университет Государственное научное учреждение Институт тепло- и массообмена имени А.В.Лыкова Национальной академии наук Беларуси(72) Авторы Романенков Владимир Евгеньевич Петюшик Евгений Евгеньевич Васильев Леонид Леонардович Васильев Леонард Леонидович Реут Олег Павлович Конон Андрей Брониславович Петюшик Татьяна Евгеньевна(73) Патентообладатели Белорусский национальный технический университет Государственное научное учреждение Институт тепло- и массообмена имени А.В.Лыкова Национальной академии наук Беларуси(57) Способ изготовления тепловой трубы, включающий установку фитиля в корпус трубы и его соединение с внутренней поверхностью корпуса, отличающийся тем, что фитиль устанавливают в корпусе с зазором, заполняют зазор дисперсным алюминием и обрабатывают его водой или водяным паром с образованием пористого тела из гидроксида алюминия. 11696 1 2009.04.30 Изобретение относится к области изготовления тепловых труб, а именно к способам соединения фитиля с корпусом. Известен способ изготовления тепловой трубы путем спекания металлического порошка в зазоре между корпусом и центральным стержнем с одновременным припеканием фитиля к корпусу 1. Недостатком способа является невозможность обеспечения безусадочного спекания и гарантированного контакта спеченного фитиля с корпусом, что снижает качество тепловой трубы. Наиболее близким по технической сущности и достигаемому эффекту является способ, включающий установку спеченного фитиля в корпус с последующим припеканием его к корпусу 2. Недостатками способа являются 1. Сложность обеспечения гарантированного контакта спеченного фитиля с корпусом вследствие возможной усадки материала фитиля в процессе припекания, а также невозможность обеспечения гарантированного натяга по всей длине фитиля из-за высокой вероятности отклонения геометрии фитиля по прямолинейности и цилиндричности на стадиях прессования и спекания, что является предпосылкой для неполного контакта тела фитиля с внутренней поверхностью корпуса, снижая, таким образом, качество соединения и, как следствие, качество тепловой трубы. 2. Отсутствие гарантированного натяга и постоянства его величины по контактной поверхности является причиной возникновения градиента механических напряжений в теле фитиля, который может увеличиваться при наложении термических напряжений и вызвать разрушение фитиля, чем снижается надежность работы тепловой трубы. Задачей изобретения является упрощение технологии соединения фитиля с корпусом тепловой трубы, повышение качества и увеличение надежности работы тепловой трубы. Задача изобретения решается следующим образом. Предложенный способ изготовления тепловой трубы осуществляется установкой фитиля в корпус трубы и его соединением с внутренней поверхностью корпуса, причем фитиль устанавливают в корпусе с зазором, заполняют зазор дисперсным алюминием и обрабатывают его водой или водяным паром с образованием пористого тела из гидроксида алюминия. На фиг. 1 представлена схема взаимного расположения элементов в процессе реализации способа соединения фитиля с корпусом фиг. 2 иллюстрирует вид сверху фиг. 1 (левая часть - относительное исходное расположение фитиля и корпуса, правая часть - в процессе и после реализации способа) на фиг. 3 показана схема действия напряжений на конструктивные элементы тепловой трубы при реализации способа. Способ изготовления тепловой трубы реализуют следующим образом. Фитиль 1 тепловой трубы, полученный одним из известных способов, устанавливают в корпус 2 с гарантированным зазором 0,51,5 мм (фиг. 1, 2). В зазор загружают порошкообразный алюминий 3, который пропитывают водой или помещают в среду водяного пара и обрабатывают при температуре 8595 С в течение 1,52 ч. В результате химической реакции алюминия с водой (гидротермального синтеза, иначе - гидратационного твердения) происходит его превращение в гидроксид алюминия с образованием консолидированного пористого тела. Синтез такого пористого тела сопровождается увеличением его объема по сравнению с объемом исходной порошковой засыпки. В силу ограничения радиальных перемещений пористого тела корпусом 2 снаружи и фитилем 1 изнутри в синтезированном пористом теле возникают напряжения(фиг. 3). Таким образом, обеспечивается жесткое соединение фитиля 1 с корпусом 2 по всей контактной площади поверхности фитиля посредством промежуточного пористого тела, синтезированного из загруженного слоя порошка алюминия, что гарантирует высокое качество соединения фитиля с корпусом тепловой трубы независимо от точности выполнения их геометрических размеров и погрешностей формы. При наличии на наружной поверхности фитиля па 2 11696 1 2009.04.30 ровых каналов 5 (фиг. 2) для предотвращения их заполнения алюминием перед загрузкой порошкообразного алюминия в паровые каналы устанавливают закладные элементы 4 стержни (спицы), форма сечения которых повторяет или приближается к форме сечения паровых каналов. Для возможности последующего удаления спиц их длину выбирают так,чтобы их концывыступали за пределы корпуса 2 (фиг. 1). В случае, когда паровые каналы на поверхности фитиля непрямолинейные (например, винтовые), то могут использоваться гибкие закладные элементы (например, из полистирола). Предложенный способ позволяет осуществлять качественную сборку фитиля с корпусом тепловой трубы за счет гарантированного напряженного контакта по всей контактной поверхности. При этом фитиль и корпус тепловой трубы могут быть выполнены из различных материалов, включая, например, сочетания керамики (фитиль) и металла (корпус),что является ограничивающим фактором при использовании методов припекания фитиля к корпусу. Упрощение технологии соединения фитиля с корпусом обеспечивается снижением требований к точности размеров и формы и фитиля, и корпуса. Минимальное колебание толщины слоя промежуточного пористого тела, синтезированного из загруженного слоя порошка алюминия (в пределах погрешностей размеров и формы контактных поверхностей фитиля и корпуса), а также возможность некоторого перераспределения порошка алюминия в объеме засыпки на начальной стадии гидротермального синтеза обеспечивают высокую равномерность напряжений в синтезированном пористом теле, что приводит к возникновению напряжений равномерного (гидростатического) сжатия фитиля и напряжений равномерного радиального растяжения корпуса. Таким образом исключен градиент напряжений в материале фитиля, что снижает вероятность его разрушения и увеличивает надежность работы тепловой трубы. Пример. Из порошка никеля с размером частиц 1020 мкм прессовали и спекали пористый фитиль в виде пробирки с размерами длина 300 мм, наружный диаметр 25 мм, внутренний диаметр 15 мм. На наружной поверхности фрезеровали ряд параллельных образующей цилиндра каналов 5 (фиг. 1, 3), имеющих сечение в виде полуокружности ( 2 мм) и служащих для переноса паровой фазы теплоносителя. Полученный фитиль устанавливали в металлический (Х 18 Н 10 Т) корпус тепловой трубы с гарантированным зазором 1 мм. Ориентацию фитиля относительно корпуса осуществляли посредством оправки 6 центрирующей (фиг. 1). Для предотвращения заполнения паровых каналов порошком в каналы устанавливали стальные спицы 4, имеющие диаметр 2 мм (фиг. 1, 2, 3). В полости 3(фиг. 3) загружали порошок алюминия АСД-1, пропитывали водой и нагревали до температуры 90 С, выдерживали в таких условиях в течение 2 ч. В результате химической реакции из порошка алюминия образуется прочное пористое тело, представляющее собой гидроксид алюминия (байерит), объем которого при отсутствии ограничений радиальных деформаций увеличивался бы в 1,52 раза. А в указанных условиях происходило увеличение плотности промежуточного пористого тела в 1,5 раза по сравнению с плотностью насыпки загруженного порошка, сопровождающееся возникновением напряжений в пористом теле 0,20,3 МПа. После окончания химической реакции спицы 4 и оправка центрирующая 6 (фиг. 1) извлекались из сборки. Фитиль оказывался прочно и жестко соединенным с корпусом через промежуточное пористое тело из гидроксида алюминия. Источники информации 1. Теплообмен в криогенных устройствах / Под ред. Л.Л. Васильева. - Мн. ИТМО АН БССР, 1979. - С. 124-137 2. Дан П., Рей Д. Тепловые трубы. - М Энергия, 1979. - С. 122-123. 3 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B22F 3/00, F28D 15/02

Метки: трубы, способ, тепловой, изготовления

Код ссылки

<a href="https://by.patents.su/4-11696-sposob-izgotovleniya-teplovojj-truby.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления тепловой трубы</a>

Предыдущий патент: Многократный волочильный стан

Следующий патент: Моющее средство для очистки доильно-молочного оборудования и способ очистки и санитарной обработки доильно-молочного оборудования

Случайный патент: Способ получения детали узла трения скольжения