Способ изготовления испарителя контурной тепловой трубы

Номер патента: 11035

Опубликовано: 30.08.2008

Текст

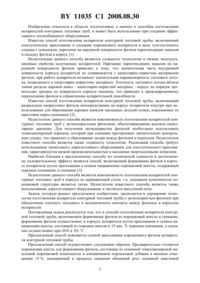

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ ИСПАРИТЕЛЯ КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Мазюк Виктор Васильевич Агеенко Артем Владимирович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(56)20021029, 2004. АГЕЕНКО А.В. и др. Конструкции из композиционных материалов, 2006. Вып. 4. - С. 61-64. МАЗЮК В.В. и др. 7-я международная научно-техническая конференция. Новые материалы и технологии порошковая технология, композиционные материалы, защитные покрытия. Материалы докладов. - Мн., 2006. - С. 204-205. САВИЦКИЙ А.П. и др. Порошковая металлургия. - 1979. -2. - С. 31-38. НАЙБОРОДЕНКО Ю.С. и др. Известия ВУЗов. Физика. - 1968. -10. - С. 27-35.63-003176 А, 1988.61-001993 А, 1986.62-153686, 1987.1518647 1, 1989.(57) Способ изготовления испарителя контурной тепловой трубы, включающий формование фитиля в корпусе испарителя путем прессования в осевом направлении порошковой шихты, содержащей порошок алюминия, и спекание, отличающийся тем, что используют шихту, содержащую 15 мас.порошка алюминия и порошок никеля, а спекание осуществляют при (81010) С. 11035 1 2008.08.30 Изобретение относится к области теплотехники, а именно к способам изготовления испарителей контурных тепловых труб, и может быть использовано при создании эффективного теплообменного оборудования. Известен способ изготовления испарителя контурной тепловой трубы, включающий изостатическое прессование и спекание порошкового испарителя в виде толстостенного стакана с донышком, нарезание на наружной поверхности фитиля пароотводящих каналов и посадку фитиля в корпус 1. Недостатками данного способа являются сложность технологии и низкие эксплуатационные свойства получаемых испарителей. Нарезание пароотводящих каналов на наружной поверхности фитиля приводит к тому, что значительная часть внутренней поверхности корпуса испарителя не соприкасается с капиллярно-пористым материалом фитиля, при работе испарителя возникает значительная неравномерность теплового потока, подводимого к капиллярно-пористому материалу. Плотность теплового потока вблизи линии раздела паровой канал - капиллярно-пористый материал - корпус на порядок превосходит среднее по поверхности корпуса значение, что приводит к преждевременному пересыханию фитиля и ограничению испарительной способности. Известен способ изготовления испарителя контурной тепловой трубы, включающий радиальную напрессовку фитиля непосредственно на корпус испарителя изнутри при использовании для образования паровых каналов закладных деталей (спиц), извлекаемых из прессовки перед спеканием 2. Недостатком данного способа является невозможность изготовления испарителей контурных тепловых труб с мелкопористыми фитилями, обеспечивающими высокое капиллярное давление. Для получения мелкопористых фитилей необходимо использовать тонкодисперсный порошок, который при спекании претерпевает значительную центральную усадку, что приводит к образованию зазора между фитилем и корпусом. Недостатком известного способа является также сложность технологии. Реализация способа требует использования громоздкого дорогостоящего оборудования для изостатического прессования, характеризуется низкой производительностью и высокими энергосиловыми затратами. Наиболее близким к предлагаемому способу по технической сущности и достигаемому положительному эффекту является способ, включающий формование фитиля в корпусе испарителя путем прессования в осевом направлении порошковой шихты, содержащей порошок алюминия, и спекание 3. Недостатком данного способа является невозможность изготовления испарителей контурных тепловых труб в корпусе из нержавеющей стали, т.к. основным компонентом порошковой структуры является титан. Недостатком известного способа является также использование дорогостоящего оборудования, в частности вакуумной печи. Задача, которую решает предлагаемое изобретение, заключается в упрощении технологии изготовления испарителя контурной тепловой трубы с мелкопористым фитилем при обеспечении плотного теплового и механического контакта между фитилем и корпусом испарителя. Поставленная задача реализуется тем, что в способе изготовления испарителя контурной тепловой трубы, включающем формование фитиля из порошковой шихты и спекание,формование фитиля осуществляют в корпусе испарителя путем прессования в осевом направлении шихты, состоящей из порошка никеля и 15 мас.порошка алюминия, а спекание осуществляют при (81010) С. Предлагаемый способ поясняется схемой прессования порошкового фитиля испарителя контурной тепловой трубы. Предлагаемый способ осуществляют следующим образом. Предварительно готовится порошковая шихта для формования фитиля, состоящая из основной тонкодисперсной никелевой порошковой компоненты и алюминиевой порошковой добавки в весовом отношении 15 , вызывающей в процессе спекания объемный рост основной никелевой 2 11035 1 2008.08.30 порошковой компоненты. На первом этапе формования производится сборка корпуса испарителя 1, неподвижного нижнего пуансона 2 и основания 3 с закрепленными в нем каналообразующими стержнями 4. Внутрь корпуса 1 на нижний пуансон 2 засыпается подготовленная порошковая шихта 5 в количестве, необходимом для формования донышка фитиля. В корпус 1 вставляются подвижный верхний пуансон 7 с отверстиями для прохода каналообразующих стержней 4 и центральный стержень 6. Посредством давления,оказываемого одновременно на верхние торцы верхнего пуансона 7 и центрального стержня 6, осуществляется прессование донышка фитиля. После этой операции центральный стержень 6 фиксируется в занимаемом положении, а верхний пуансон 7 поднимается над корпусом (без снятия с каналообразующих стержней). На втором этапе формования фитиля внутрь корпуса 1 в пространство, ограниченное стенкой корпуса и центральным стержнем 6, засыпается подготовленная порошковая шихта в количестве, необходимом для формования стенки фитиля. Посредством давления,оказываемого на верхний торец подвижного верхнего пуансона 7, осуществляется прессование стенки фитиля. После этой операции при зафиксированных в занимаемых положениях верхнем пуансоне 7, нижнем пуансоне 2 и центральном стержне 6 осуществляется перемещение основания 3 вниз с выдвижением каналообразующих стержней 4 до положения, в котором верхние торцы каналообразующих стержней 4 находятся на одном уровне с нижним торцом верхнего пуансона 7. Верхний пуансон 7 извлекается из корпуса 1 со снятием с каналообразующих стержней 3. На третьем этапе формования фитиля внутрь корпуса 1 в пространство, ограниченное стенкой корпуса и центральным стержнем 6, засыпается подготовленная порошковая шихта в количестве, необходимом для формования крышки фитиля. Верхний пуансон 7 заменяется аналогичным по внешней конфигурации, но без отверстий для прохода каналообразующих стержней. Посредством давления, оказываемого на верхний торец подвижного верхнего пуансона 7, осуществляется прессование крышки фитиля. После этой операции при зафиксированных в занимаемых положениях верхнем пуансоне 7, нижнем пуансоне 2 и центральном стержне 6 осуществляется перемещение основания 3 вниз с полным выдвижением каналообразующих стержней 4 из нижнего пуансона 2. При зафиксированных в занимаемых положениях верхнем пуансоне 7 и нижнем пуансоне 2 центральный стержень 6 полностью выдвигается из сборки. Завершающей операцией формования является извлечение из корпуса 1 верхнего пуансона 6 и нижнего пуансона 2. Операцию спекания фитиля осуществляют по технологическому режиму, соответствующему составу использованной для формования порошковой шихты. Благодаря тому,что в порошковой шихте помимо основной тонкодисперсной никелевой порошковой компоненты содержится алюминиевая порошковая добавка в весовом отношении 15 , вызывающая в процессе спекания объемный рост частиц основной порошковой компоненты,вся порошковая засыпка в процессе спекания стремится к расширению. В результате получаемый мелкопористый фитиль имеет совершенный контакт с корпусом испарителя контурной тепловой трубы. Пример. Изготавливают испаритель контурной тепловой трубы с порошковым фитилем на основе никеля, рассчитанный на мощность испарения 1800 Вт. Корпус испарителя имеет внутренний диаметр 22 мм и длину 200 мм. Комплект оснастки включает основание с закрепленными в нем пятнадцатью каналообразующими стержнями диаметром 2 мм и центральный стержень диаметром 8 мм. Предварительно готовят порошковую шихту для формования фитиля, состоящую из тонкодисперсного порошка никеля ПНК 1 Л 5 в качестве основной компоненты (85 весовых процентов) и алюминиевого порошка ПА-4 в качестве добавки (15 весовых процентов). Последовательно выполняют три описанных выше этапа осевого прессования фитиля, используя навески шихты соответственно 3,6 г, 88,8 г,3,6 г. Усилия прессования при этом соответственно составляют 800 кГ, 600 кГ и 800 кГ. 3 11035 1 2008.08.30 Заготовку испарителя со сформованным фитилем спекают в восстановительной среде при медленном нагреве печи (за 2 часа от 20 С до 810 С). В процессе спекания системы никель-алюминий образуется жидкая фаза. Система никель-алюминий обладает односторонней растворимостью алюминия в никеле. Так как последний очень мало растворим в алюминии ниже температуры 810 С, то при жидкофазном спекании роль диффузии из жидкой фазы в твердую является превалирующей. Вследствие этого частицы никеля увеличиваются в размерах и вся порошковая засыпка в процессе спекания стремится к расширению. В результате создается совершенный контакт между фитилем и корпусом испарителя, так что создаваемое испарителем капиллярное давление определяется не зазором между фитилем и внутренней поверхностью корпуса, а средним гидравлическим размером пор фитиля, равным 4 мкм. Таким образом, предлагаемый способ изготовления испарителя контурной тепловой трубы позволяет обеспечить совершенный тепловой и механический контакт между мелкопористым фитилем и корпусом испарителя без использования сложного оборудования,требующего высоких энергосиловых и трудовых затрат. Источники информации 1. Реут О.П., Богинский Л.С., Петюшик Е.Е. Сухое изостатическое прессование уплотняемых материалов. - Мн. Дэбор, 1998. - С. 222. 2. Реут О.П., Богинский Л.С., Петюшик Е.Е. Сухое изостатическое прессование уплотняемых материалов. - Мн. Дэбор, 1998. - С. 224 (прототип). 3.20021029, 2004. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: F28D 15/04

Метки: способ, трубы, контурной, испарителя, тепловой, изготовления

Код ссылки

<a href="https://by.patents.su/4-11035-sposob-izgotovleniya-isparitelya-konturnojj-teplovojj-truby.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления испарителя контурной тепловой трубы</a>

Предыдущий патент: Способ диффузии акцепторных примесей в кремниевые пластины для изготовления силовых полупроводниковых приборов

Следующий патент: Материал для магнитно-абразивной обработки

Случайный патент: Способ получения водного электролита