Способ формообразования фланца в трубной заготовке

Номер патента: 11069

Опубликовано: 30.08.2008

Авторы: Шиманский Артем Викторович, Гуринович Валентин Аркадьевич, Исаевич Леонид Александрович, Сидоренко Михаил Иванович

Текст

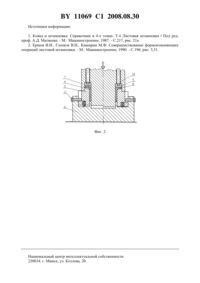

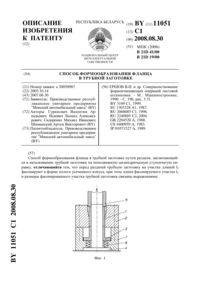

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ФОРМООБРАЗОВАНИЯ ФЛАНЦА В ТРУБНОЙ ЗАГОТОВКЕ(71) Заявитель Производственное республиканское унитарное предприятие Минский автомобильный завод(72) Авторы Гуринович Валентин Аркадьевич Исаевич Леонид Александрович Сидоренко Михаил Иванович Шиманский Артем Викторович(73) Патентообладатель Производственное республиканское унитарное предприятие Минский автомобильный завод(56) Ершов В.И. и др. Совершенствование формоизменяющих операций листовой штамповки. - М. Машиностроение, 1990. - С. 196, рис. 3.31.3169 1, 1999.1303228 1, 1987.2060085 1, 1996.2240885 2, 2004.2204520 , 1988.4400959 , 1983.01071527 , 1989.(57) Способ формообразования фланца в трубной заготовке, включающий отбортовку трубной заготовки путем наталкивания ее на неподвижную цилиндрическую ступенчатую оправку, фланцеобразующий участок которой расположен перпендикулярно к оси оправки, отличающийся тем, что после отбортовки выполняют осадку цилиндрической части полученной заготовки цилиндрическим ступенчатым пуансоном до получения острой кромки между фланцем и цилиндрическим отверстием. 11069 1 2008.08.30 Заявляемое техническое решение относится к области обработки металлов давлением и может быть использовано для изготовления деталей с фланцем, перпендикулярным оси заготовки без радиусного перехода между цилиндрическим отверстием и фланцевой частью. Известен способ формообразования фланца перпендикулярно оси заготовки путем раздачи трубной заготовки в два и более перехода, при котором на первом переходе штамповки в трубной заготовке получают конический участок, из которого на втором переходе штамповки получают фланец перпендикулярный оси заготовки. В случае необходимости получения деталей с широким фланцем на третьем переходе штамповки для устранения криволинейности фланцевой части производят калибровку фланца 1. Недостатком известного способа является низкая производительность известного способа для получения деталей с фланцем перпендикулярно оси заготовки. Кроме того, между цилиндрическим отверстием и фланцевой частью заготовки при данном способе формообразования фланца образуется торообразный участок, наличие которого не допускается конструкцией ряда деталей. Известен способ формообразования фланца перпендикулярно оси заготовки путем отбортовки трубной заготовки, заключающийся в наталкивании этой заготовки на неподвижную цилиндрическую ступенчатую оправку, фланцеобразующий участок которой расположен перпендикулярно к оси оправки 2. При этом для предотвращения наружного выпучивания фланца заготовки используется прижим. Известный способ формообразования фланца позволяет получать детали с фланцем,перпендикулярным оси заготовки за один переход. Однако известный способ не позволяет получать детали без торообразного участка между цилиндрическим отверстием и фланцевой частью заготовки, что ограничивает номенклатуру получаемых деталей. В случае необходимости получения деталей без торообразного участка при известном способе отбортовке подвергается трубная заготовка с увеличенной толщиной стенки. Острую кромку между цилиндрическим отверстием и фланцевой частью заготовки получают за счет удаления избытка металла при последующей механической обработке. Задачей данного изобретения является получение заготовок с фланцем перпендикулярным оси заготовки без торообразного участка между цилиндрическим отверстием и фланцевой частью. Техническим результатом, достигаемым при осуществлении заявленного изобретения,является экономия металла и расширение номенклатуры получаемых деталей за счет получения точных заготовок с фланцем, перпендикулярным оси заготовки, у которых отсутствует торообразный участок между цилиндрическим отверстием и фланцем. Поставленная задача достигается тем, что в заявляемом способе формообразования фланца, включающем отбортовку трубной заготовки путем наталкивания ее на неподвижную цилиндрическую ступенчатую оправку, фланцеобразующий участок которой расположен перпендикулярно к оси оправки, после отбортовки выполняют осадку цилиндрической части полученной заготовки цилиндрическим ступенчатым пуансоном до получения острой кромки между фланцем и цилиндрическим отверстием. Введение пластического деформирования полученной заготовки цилиндрическим ступенчатым пуансоном путем осадки ее цилиндрической части позволило получить острую кромку между цилиндрическим отверстием и фланцем заготовки за счет течения металла из цилиндрической части заготовки в направлении фланца. Сущность изобретения поясняется графическими материалами, где на фиг. 1 изображен штамп для отбортовки, в левой части которого показана установка трубной заготовки и начало движения пуансона, в правой части изображена отбортовка трубной заготовки на фиг. 2 показан штамп для осуществления пластической деформации, в левой части которого показана установка заготовки с фланцем, имеющим торообразный участок в 2 11069 1 2008.08.30 штамп, и начало движения пуансона, в правой части фиг. 2 изображена пластическая деформация этой заготовки. Предполагаемый способ осуществляется следующим образом трубную заготовку 1(фиг. 1) подвергают отбортовке под прямым углом к оси заготовки, заключающейся в наталкивании ее на неподвижную ступенчатую оправку 2. Длина участка трубной заготовки 1, подлежащего отбортовке, определяется из условия равенства объема этого участка объему фланцевой части готовой детали. Для предотвращения наружного выпучивания фланца используется прижим 3. Полученную трубную заготовку 4 с фланцем, перпендикулярным оси заготовки и торообразным участком, образованным между цилиндрическим отверстием и фланцем заготовки, устанавливают в штамп с подпружиненным прижимом 5, торцевые поверхности которого перпендикулярны оси штампа и производят пластическое деформирование ступенчатым пуансоном 7(см. фиг. 2). При этом нижним торцом заготовка 4 упирается в плиту 6. Ступенчатый пуансон 7 выполняется с буртом, внутренний диаметр которого равен диаметру фланца требуемой детали 8. Для удаления готовой детали 8 из пуансона 7 предусмотрен съемник 9, который при ходе пуансона вверх приводится в движение толкателями 10. При движении ступенчатого пуансона 7 вниз в отверстие заготовки 4 входит цилиндрическая ступень пуансона 7, а фланцевая часть заготовки 4 с зазором по наружному диаметру входит в полость, образованную ступенью меньшего диаметра пуансона 7, буртом пуансона 7 и съемником 9. При дальнейшем движении ступенчатого пуансона 7 вниз, при упоре фланца заготовки 4 в съемник 9, происходит отбортовка заготовки 4 до тех пор, пока фланец по наружному диаметру не упрется в бурт пуансона 7. После упора фланца заготовки 4 в бурт пуансона 7 и дальнейшем перемещении пуансона 7 вниз, происходит смещение фланца заготовки вниз без отбортовки, что обеспечивается за счет подпружиненного прижима 5,смещающегося вниз вместе с фланцем. При этом происходит пластическое деформирование заготовки за счет осадки цилиндрического участка заготовки, в результате которой металл из цилиндрической части заготовки 4 за счет уменьшения ее высоты течет в направлении фланцевой части и заполняет полость между заготовкой 4, съемником 9 и пуансоном 7. В результате получают деталь 8 с острой кромкой между цилиндрическим отверстием и фланцем. При ходе пуансона вверх за счет защемления фланца детали 8 в пуансоне 7 происходит съем детали 8 с прижима 5, упирающегося в болт 11. После этого толкатели 10 приводят в движение съемник 9, который удаляет деталь 8 с пуансона 7. Экспериментальные исследования проводили на заготовках из свинца высотой 40 мм с наружным диаметром 70 мм и толщиной стенки 3 мм. Свинцовые заготовки использовали для моделирования процесса отбортовки стальных заготовок в нагретом состоянии. Задачей ставилось получение деталей с фланцем диаметром 94 мм из данных заготовок без радиусного перехода между цилиндрическим отверстием и фланцевой частью. Данные заготовки подвергали отбортовке с последующей осадкой цилиндрической части заготовки до получения острой кромки между фланцевой частью и цилиндрическим отверстием. Результаты экспериментов подтвердили возможность получения деталей с острой кромкой между цилиндрическим отверстием и фланцем предлагаемым способом. Таким образом, предлагаемый способ по сравнению с известным обеспечивает экономию металла и расширение номенклатуры получаемых деталей за счет получения деталей с острой кромкой между цилиндрическим отверстием и фланцем. 11069 1 2008.08.30 Источники информации 1. Ковка и штамповка Справочник в 4-х томах. Т.4 Листовая штамповка / Под ред. проф. А.Д. Матвеева. - М. Машиностроение, 1987. - С.217, рис. 21 а. 2. Ершов В.И., Глазков В.И., Каширин М.Ф. Совершенствование формоизменяющих операций листовой штамповки. - М. Машиностроение, 1990. - С.196, рис. 3,31. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B21D 41/00, B21D 19/00

Метки: формообразования, фланца, способ, трубной, заготовке

Код ссылки

<a href="https://by.patents.su/4-11069-sposob-formoobrazovaniya-flanca-v-trubnojj-zagotovke.html" rel="bookmark" title="База патентов Беларуси">Способ формообразования фланца в трубной заготовке</a>

Предыдущий патент: Крепь горной выработки

Следующий патент: Способ профилактики образования лимфокист после операции Вертгейма

Случайный патент: Топливозаборник дизельных двигателей