Способ формообразования фланца в трубной заготовке

Номер патента: 11051

Опубликовано: 30.08.2008

Авторы: Исаевич Леонид Александрович, Шиманский Артем Викторович, Гуринович Валентин Аркадьевич, Сидоренко Михаил Иванович

Текст

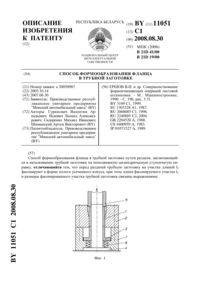

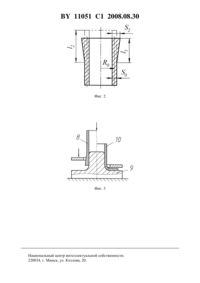

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ФОРМООБРАЗОВАНИЯ ФЛАНЦА В ТРУБНОЙ ЗАГОТОВКЕ(71) Заявитель Производственное республиканское унитарное предприятие Минский автомобильный завод(72) Авторы Гуринович Валентин Аркадьевич Исаевич Леонид Александрович Сидоренко Михаил Иванович Шиманский Артем Викторович(73) Патентообладатель Производственное республиканское унитарное предприятие Минский автомобильный завод(56) ЕРШОВ В.И. и др. Совершенствование формоизменяющих операций листовой штамповки. - М. Машиностроение,1990. - С. 196, рис. 3.31.3169 1, 1999.1303228 1, 1987.2060085 1, 1996.2240885 2, 2004.2204520 , 1988.4400959 , 1983.01071527 , 1989.(57) Способ формообразования фланца в трубной заготовке путем раздачи, заключающийся в наталкивании трубной заготовки на неподвижную цилиндрическую ступенчатую оправку, отличающийся тем, что перед раздачей трубную заготовку на участке длиной 2 фасонируют в форме полого усеченного конуса, при этом длина фасонируемого участка 2 и размеры фасонированного участка трубной заготовки связаны выражениями где 1 - длина полого усеченного конуса 1 - радиус фланца 0 - серединный радиус трубной заготовки 2 - толщина торцевой части трубной заготовки после фасонирования 0 - толщина стенки трубной заготовки- радиус между цилиндрической частью и фланцем заготовки. Способ формообразования фланца в трубной заготовке относится к области обработки металлов давлением и может быть использовано для изготовления трубчатых деталей с фланцем, толщина которого равна толщине стенки исходной заготовки. Известен способ изготовления трубчатых заготовок с фланцем, перпендикулярно оси заготовки, при котором формообразование фланца осуществляют путем раздачи трубной заготовки в два и более перехода 1. Недостатком этого способа является утонение стенки заготовки подвергающейся раздаче в соответствии с формулой 10(0/1)1/2, где 1 - толщина края фланца. 0 - серединный радиус полой заготовки 1 - радиус фланца 0 - толщина стенки заготовки. Явление утонения, возникающее при известном способе формообразования фланца, не позволяет обеспечить толщину стенки фланца, равную толщине исходной заготовки, и,следовательно, получить надлежащее качество детали. В случае необходимости получения постоянной толщины по всему диаметру фланца, равной толщине исходной заготовки, раздаче подвергается трубная заготовка с увеличенной толщиной стенки. Избыток металла удаляется последующей механической обработкой. Наиболее близким техническим решением к заявляемому является способ формообразования фланца под прямым углом к оси трубы путем раздачи трубной заготовки, заключающийся в наталкивании этой заготовки на неподвижную цилиндрическую ступенчатую оправку 2. Недостатком данного способа также является утонение стенки фланца трубной заготовки, подвергающейся раздаче вследствие действия тангенциальных растягивающих напряжений, что приводит к необходимости использования исходной трубной заготовки с увеличенной толщиной стенки с последующей механической обработкой детали. Задачей заявляемого технического решения является повышение качества получаемых трубчатых заготовок за счет обеспечения одинаковой толщины по диаметру фланца, заданного чертежом изделия. Техническим результатом, достигаемым при осуществлении изобретения, является повышение качества, а также возможность экономии металла за счет предварительного расчета параметров трубной заготовки и исключения операции металлообработки. 11051 1 2008.08.30 Поставленная задача достигается тем, что в заявляемом способе формообразования фланца в трубной заготовке путем раздачи, заключающемся в наталкивании трубной заготовки на неподвижную цилиндрическую ступенчатую оправку, перед раздачей трубную заготовку на участке длиной 2 фасонируют в форме полого усеченного конуса, при этом длина фасонируемого участка 2 и размеры фасонированного участка трубной заготовки связаны выражениями где 1 - длина полого усеченного конуса 1 - радиус фланца 0 - серединный радиус трубной заготовки 2 - толщина торцевой части трубной заготовки после фасонирования 0 - толщина стенки трубной заготовки- радиус между цилиндрической частью и фланцем заготовки. Предлагаемый способ за счет введения операции фасонирования с заранее рассчитанными параметрами с последующей раздачей трубной заготовки позволяет получить постоянную толщину фланца по всему диаметру. В результате повышается точность изготовления деталей из трубной заготовки (получение детали с заранее заданными параметрами) и,следовательно, качество деталей получаемых из трубной заготовки, и исключить операцию механической обработки детали, за счет чего достигается экономия металла, а также расширяется номенклатура деталей. Сущность изобретения поясняется графическими материалами, где на фиг. 1 показан штамп для фасонирования концов труб, на фиг. 2 - форма фасонированного участка трубной заготовки, на фиг. 3 - штамп для раздачи фланцев. Предполагаемый способ осуществляли следующим образом перед раздачей производили фасонирование трубной заготовки 1 (фиг. 1). Длину 1 (фиг. 2) и толщину 2 торцевой части трубной заготовки 8, полученной в результате фасонирования, определяли из условия равенства объемов фланца и участка трубы, подвергающегося раздаче по формулам где 0 - серединный радиус трубной заготовки 1 - радиус фланца 0 - толщина стенки заготовки и - радиус между цилиндрической частью и фланцем заготовки. 20 1 /0 ,где 2 - толщина торцевой части трубной заготовки после фасонирования. Длину 2 трубной заготовки 1, подлежащей фасонированию определяли по формуле 2 Фасонирование осуществляли следующим образом. Участок трубной заготовки 1 длиной 2, рассчитанной по формуле (3), устанавливали в неподвижную матрицу 2, параметры 3 11051 1 2008.08.30 которой определяли исходя из размеров фасонированного участка трубы. Нижним торцом заготовка 1 упиралась в подпружиненный ступенчатый выталкиватель 3. По внутренней поверхности заготовки осуществлялась посадка с зазором на оправку 4, необходимую для предотвращения изгиба и выпучивания металла внутрь заготовки. В начале хода пуансона 5 вниз происходило сжатие пружины 6 выталкивателя 3 до момента касания выталкивателем 3 подкладной плиты 7. При дальнейшем перемещении пуансона 5 вниз осуществлялась осадка трубной заготовки 1. При ходе пуансона 5 вверх выталкиватель 3 под действием пружины 6 выталкивал полученную заготовку из матрицы 2. Поскольку длина деформируемой заготовки значительно превышает толщину ее стенки, то в начальный момент осадки заготовки наблюдалась потеря устойчивости за счет выпучивания наружу стенки в свободной полости матрицы. Это обусловило необходимость наличия цилиндрической части в матрице над зоной фасонирования. Полученный фасонный участок трубной заготовки 8 подвергали раздаче под прямым углом к оси трубной заготовки, заключающейся в наталкивании ее на цилиндрическую ступенчатую оправку 9 (фиг. 3). В результате раздачи получили готовую деталь 10 с требуемым диаметром и толщиной фланца. Пример Экспериментальные исследования проводили на свинцовых и медных заготовках высотой 60 мм с наружным диаметром 70 мм и толщиной стенки 3 мм. Свинцовые заготовки использовали для моделирования процесса раздачи стальных заготовок в нагретом состоянии, а заготовки из отожженной меди марки М 3 использовали для моделирования раздачи стальных заготовок в холодном состоянии. Задачей ставилось получение фланца на данных заготовках диаметром 102 мм с исходной толщиной стенки и радиусом между цилиндрической и торообразной частью фланца, измеренный по серединной линии и 3 мм. Параметры исходной и фасонированной заготовок определяли по формулам (1-3) 1512 - (33,53) 23,143(33,53)( 5133,5 ) / 433,5 5121,8 мм 23 51 / 33,53,7 мм 2 Рассчитанные заготовки подвергали фасонированию с последующей раздачей. После фасонирования медную заготовку подвергали отжигу во избежание образования трещин на фланце. Результаты экспериментов показали, что расчеты, проведенные по уравнениям 1-3,достаточно хорошо согласуются с опытными данными (погрешность расчетов составляет около 8 . Таким образом, предлагаемый способ по сравнению с известным, обеспечивает экономию металла и повышение качества получаемых деталей. Источники информации 1. Ковка и штамповка. Справочник в 4-х томах, т. 4 / Под ред. А.Д. Матвеева. - М. Машиностроение. - С. 217, рис. 21 а. 2. Совершенствование формоизменяющих операций листовой штамповки / В.И. Ершов,В.И. Глазков, М.Ф. Каширин. - М. Машиностроение, 1990. - С. 196, рис. 3,31. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: B21D 41/00, B21D 19/00

Метки: способ, заготовке, формообразования, трубной, фланца

Код ссылки

<a href="https://by.patents.su/5-11051-sposob-formoobrazovaniya-flanca-v-trubnojj-zagotovke.html" rel="bookmark" title="База патентов Беларуси">Способ формообразования фланца в трубной заготовке</a>

Предыдущий патент: Способ изготовления биоковров для укрепления земляных сооружений

Следующий патент: Противомикробное и ранозаживляющее средство на основе гидрогелевой полимерной матрицы

Случайный патент: Устройство для останова груза, перемещающегося по конвейеру