Способ изготовления абразивного круга

Номер патента: 10007

Опубликовано: 30.12.2007

Авторы: Баран Анатолий Александрович, Лашук Александр Михайлович, Звонарев Евгений Владимирович

Текст

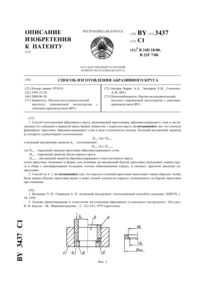

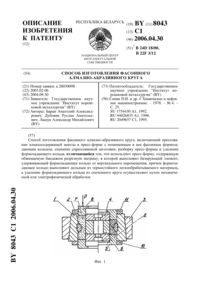

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО КРУГА(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Баран Анатолий Александрович Звонарев Евгений Владимирович Лашук Александр Михайлович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) 1. Способ изготовления абразивного круга, включающий прессование абразивсодержащего кольца-прессовкивнутренним буртиком, его установку в форму для спекания,установку обода корпуса круга в сборе с центрирующими кольцами на буртик кольцапрессовки и спекание с приложением усилия допрессовки, отличающийся тем, что дополнительно прессуют второе абразивсодержащее кольцо-прессовку с внутренним буртиком или без него, при этом наружный и внутренний диаметр второго кольца-прессовки равны соответствующим диаметрам первого кольца-прессовки, и устанавливают второе кольцо-прессовку в форму для спекания поверх обода корпуса круга. 2. Способ по п. 1, отличающийся тем, что перед установкой второго кольца-прессовки в зазор между первым абразивсодержащим кольцом-прессовкой и центрирующими кольцами помещают порошковый припойный состав, температура плавления, по меньшей мере, одной из фаз которого ниже температуры спекания. 10007 1 2007.12.30 Изобретение относится к порошковой металлургии, а именно к изготовлению абразивных отрезных кругов со сплошной кромкой, и может быть использовано в различных областях промышленности. Известны способы изготовления отрезных кругов со сплошной кромкой, включающие напрессовывание абразивсодержащего слоя на корпус, перемещение прессовки в форму для спекания и доуплотнение абразивсодержащего слоя после нагрева оснастки с прессовкой круга до температуры спекания 1, 2. При этом технически сложным является напрессовывание абразивсодержащего слоя на корпус круга, т.к. оно выполняется в сложной и дорогостоящей технологической оснастке и осуществляется с последовательной засыпкой и прессованием порошковой абразивсодержащей шихты сначала с одной стороны, а после частичной разборки и замены части формообразующих деталей оснастки - с другой стороны. При этом помимо трудоемкости процесса существенным недостатком является повышенный процент разрушения прессовок за счет их расслоения по месту контакта раздельно напрессованных зон. Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому способу является способ 3, включающий прессование абразивсодержащего слоя в виде ступенчатого кольца, его сборку совместно с корпусом в форму для спекания с укладкой обода корпуса на ступеньку прессовки абразивсодержащего слоя и выполнение спекания под давлением с деформированием прессовки в процессе спекания за счет хода верхнего и нижнего пуансонов и ее обжимом вокруг обода корпуса. Недостатком данного способа является низкое качество и повышенный брак при спекании абразивсодержащего слоя с труднодеформируемыми при спекании связками инструмента либо при изготовлении инструмента с высокой концентрацией абразива (100 и более). При недостаточной пластичности при спекании шихты абразивсодержащего слоя ее не удается переформировать по всему ободу круга равномерно, что ведет к появлению трещин в абразивсодержащем слое и неравномерности нависания абразивсодержащего слоя относительно корпуса круга. Задачей изобретения является изготовление отрезных абразивных кругов со сплошной кромкой. Техническим результатом изобретения является сокращение технологического брака при формировании абразивсодержащего слоя отрезных кругов и расширение технологических возможностей способа за счет качественного формирования кругов из составов связок с низкой пластичностью и кругов с высоким содержанием абразива, а также повышение прочности удержания абразивного слоя на корпусе круга. Решение задачи достигается тем, что в способе изготовления абразивного круга, включающем прессование абразивсодержащего кольца-прессовки с внутренним буртиком, его установку в форму для спекания, установку обода корпуса круга в сборе с центрирующими кольцами на буртик кольца-прессовки и спекание с приложением усилия допрессовки дополнительно прессуют второе абразивсодержащее кольцо-прессовку с внутренним буртиком или без него, при этом наружный и внутренний диаметр второго кольца-прессовки равны соответствующим диаметрам первого кольца-прессовки, и устанавливают второе кольцо-прессовку в форму для спекания поверх обода корпуса круга. Дополнительно перед установкой второго кольца-прессовки в зазор между первым абразивсодержащим кольцом-прессовкой и центрирующими кольцами помещают порошковый припойный состав, температура плавления, по меньшей мере, одной из фаз которого ниже температуры спекания. Сущность предложенного способа поясняется схемами, представленными на фиг. 1, 2,3 и 4. На фиг. 1 представлена схема прессования первого абразивсодержащего кольцапрессовки 1. При этом прессование выполняют в следующей последовательности в рабо 2 10007 1 2007.12.30 чую камеру пресс-формы, образуемую стенками матрицы 2, ступенчатого стержня 3 и нижнего пуансона 4, засыпают абразивсодержащую порошковую шихту 5, представляющую собой смесь абразивного и металлических порошков. Прессование выполняют за счет приложения усилия прессованияк верхнему пуансону 6. Аналогичным образом согласно схеме на фиг. 2 прессуют в той же пресс-форме второе абразивсодержащее кольцо-прессовку 7, которое может иметь меньшую высоту буртика вплоть до полного его отсутствия, что может достигаться установкой подкладного кольца 8 под нижний пуансон. На фиг. 3 представлена схема выполнения спекания абразивного отрезного круга в специальной форме для спекания. При этом предварительно спрессованное нижнее абразивсодержащее кольцопрессовку 1, имеющее буртик, помещают на нижний пуансон 2, установленный в гнездо матрицы 3. На буртик кольца-прессовки 1 устанавливают ободом корпус круга 4 с блоком центрирующих колец 5, плотно обжимающих корпус за счет стягивания оправкой 6. Далее в форму помещают верхнее абразивсодержащее кольцо-прессовку 7, которое может быть выполнено без буртика, а затем - верхний пуансон 8. В процессе спекания к верхнему пуансону 8 прикладывается усилие допрессовки Рд, что обуславливает доуплотнение абразивсодержащих колец 1 и 7 почти до 100 -ой плотности с обеспечением надежного неразъемного соединения колец друг с другом и ободом корпуса круга 4. Конструкция пуансонов и центрирующих колец (перемещение пуансонов до упора их буртиков в центрирующие кольца) обеспечивает равномерное нависание спеченного абразивсодержащего слоя 9 готового круга 10 относительно его осевой плоскости. На фиг. 4 показана схема реализации дополнительного признака предложенного решения. В собранную согласно фиг. 4 форму для спекания перед установкой верхнего пуансона 8 помещают на обод корпуса в зазор между стенкой нижнего кольца-прессовки 1 и центрирующим кольцом 5 порошковый припойный состав 11, в котором при спекании круга хотя бы одна из фаз подвергается расплавлению и обеспечивает припаивание порошкового абразивсодержащего слоя к корпусу круга. Это является важным для кругов, работающих в тяжелых условиях нагружения, - при резке прочных горных пород, твердых сплавов и металлов. Пример По предлагаемому способу изготовлены образцы абразивного отрезного круга диаметром 300 мм с толщиной рабочей кромки 2,5 мм, в которых в качестве абразива использован алмазный порошок марки АС 65 400/315. При этом 5 штук кругов было изготовлено на композиционной связке карбид хрома с концентрацией алмазов 50 , а 5 штук на композиционной связке с использованием припойного состава на основе , помещаемого согласно предложенному дополнительному признаку решения на обод корпуса при сборке формы для спекания. На операции прессования получали алмазосодержащие кольца-прессовки нижние - с буртиком (общая высота прессовки 2,30,2 мм), верхние - с буртиком для первых 5-ти штук (высота прессовки 1,80,2 мм) и без буртика для вторых 5-ти штук (высота прессовки 1,10,1 мм). После укладки полученных колец-прессовок и корпуса круга в сборе с центрирующими кольцами в форму спекание выполняли, прилагая к верхнему пуансону усилие допрессовки 4,5 т. Полученные круги имели высотный размер 2,50,1 мм, отличались ровным,без сколов, трещин и осыпаний алмазосодержащим слоем с равномерным нависанием алмазосодержащего слоя относительно корпуса (разброс значений 0,1 мм). При изготовлении такого же количества образцов кругов по способу прототипа после выполнения операции спекания в первой партии кругов наблюдались трещины по алмазосодержащему слою на 3-х кругах, разновысотность нависания до 0,3 мм и непропрессовки одной из сторон для 2-х других кругов. 3 10007 1 2007.12.30 Так что круги, изготовленные по способу прототипа, оказались малопригодными для проведения их испытаний при резании бетонной плиты с гранитной крошкойнаполнителем, в то время как круги, изготовленные по предложенному способу, после прорезания 1,5 м 2 площади реза не обнаружили дефектов, препятствующих их дальнейшей эксплуатации. Из второй партии кругов на связке , изготовленных по способу прототипа,два круга после спекания имели существенные непропрессовки и не полностью закрывали буртик корпуса круга, а три других имели местные сколы и неравномерность нависания алмазосодержащего слоя до 0,35 мм. При резании гранита с суммарной площадью реза 1 м кругами из второго состава, полученными по способу прототипа, два круга из трех разрушились (отслаивание алмазосодержащего слоя от корпуса), в то время как все пять кругов, выполненных по предложенному способу, нарезали требуемый при испытаниях метраж без появления видимых трещин и сколов с хорошим качеством реза. Таким образом, экспериментальное опробование предложенного способа подтверждает его преимущества по сравнению с известным способом-прототипом. Источники информации 1. Белицкая Э.И., Свиридов А.П. Алмазный инструмент, изготовляемый способом спекания. - ЛДНТП, 1959. -С. 38. 2. Основы проектирования и технологии изготовления абразивного и алмазного инструмента / Под ред. В.Н. Бакуля. - М. Машиностроение, 1975. - С. 222-223. 3. Патент РБ 3437, МПК 25 18/00,22 7/08 // Бюл.2. - 2000 (прототип). Фиг. 4 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B24D 18/00, B22F 3/14, B22F 7/06

Метки: изготовления, абразивного, круга, способ

Код ссылки

<a href="https://by.patents.su/4-10007-sposob-izgotovleniya-abrazivnogo-kruga.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления абразивного круга</a>

Предыдущий патент: Композиция ингредиентов для производства водки

Следующий патент: Пассивный полосовой фильтр

Случайный патент: Измеритель уровня жидкости