Молотковая дробилка

Номер патента: U 368

Опубликовано: 30.12.2001

Авторы: Нагорский Игорь Станиславович, Синило Андрей Евгеньевич, Селезнев Арнольд Дмитриевич

Текст

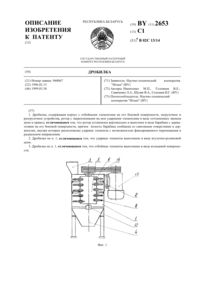

(12) ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(71) Заявитель Государственное предприятие Белорусский научно-исследовательский институт механизации сельского хозяйства(73) Патентообладатель Государственное предприятие Белорусский научно-исследовательский институт механизации сельского хозяйства(57) 1. Молотковая дробилка, содержащая корпус с загрузочной и выгрузной горловинами, ротор с шарнирнозакрепленными молотками и сито с распределительными элементами, отличающаяся тем, что распределительные элементы выполнены в виде прямоугольных пластин с отверстиями, совпадающими с отверстиями сита, имеющими различную высоту и установленными относительно друг друга под углом 45 по ходу вращения ротора. 2. Дробилка по п. 1, отличающаяся тем, что высота распределительных элементов увеличивается в сторону вращения ротора от минимальной высоты 5 мм до максимальной, не превышающей высоту зазора между концами молотков и поверхностью сита. Фиг. 1 Полезная модель относится к сельскохозяйственному машиностроению, в частности к устройствам для измельчения зерновых материалов. 368 Известна молотковая дробилка 1, содержащая корпус с загрузочной и выгрузной горловинами, в котором установлены ротор с шарнирнозакрепленными молотками и цилиндрическое гофрированное сито. Недостатком такого устройства является сложность конструкции и трудность изготовления сита, а также его низкая надежность в связи с быстрым износом сплошной грани гофра. Наиболее близкая к предполагаемой и выбранной в качестве прототипа является дробилка Воронежского сельскохозяйственного института имени К. Д. Глинки 2. Она включает корпус с загрузочной и выгрузной горловинами, ротор с шарнирнозакрепленными молотками, сито с направляющими элементами, выполненными в виде четверти цилиндра и установленными вогнутой поверхностью навстречу вращения ротора, при этом касательные направляющего элемента и сита в точке их крепления не превышают величины зазора между концами молотков и поверхностью сита. Недостатком данного устройства является то, что входящее в него сито не обеспечивает необходимые условия для вывода измельченного продукта из рабочей камеры, так как перекрывается живое сечение сита,это ухудшает качество измельчения зерновых материалов, снижает надежность и производительность дробилки, увеличивает энергоемкость. Задачей полезной модели является повышение качества измельчения зерновых материалов, повышение надежности и производительности дробилки, снижение энергоемкости. Поставленная задача достигается тем, что в предлагаемой молотковой дробилке, содержащей корпус с загрузочной и выгрузной горловинами, ротор с шарнирнозакрепленными молотками, сито снабжено распределительными элементами, причем они выполнены в виде прямоугольных пластин с отверстиями, совпадающими с отверстиями сита, имеющими различную высоту, увеличивающуюся в сторону вращения ротора от минимальной высоты 5 мм до максимальной, не превышающей величину зазора между концами молотков и поверхностью сита. Эти элементы устанавливаются относительно друг друга под углом 45 по ходу вращения ротора. Наличие на сите первого распределительного элемента высотой 5 мм и последующих, равных 6,5 8 9,5 11 12,5 и 14 мм, позволило распределить слой материала на поверхности сита равномерно с толщиной,равной 14 мм. Так как средний размер измельчаемого зерна колеблется в пределах 46 мм, чтобы была задержка его на первом распределительном элементе, приняли его высоту, равную 5 мм. Как показали исследования, когда не было распределительных элементов на сите, материал распределялся с переменной толщиной. В зоне загрузки был равен 18 мм, а в зоне седьмого распределительного элемента был равен 6 мм, при этом производительность была равна 2,0 т/ч, а удельная энергоемкость - 8 кВтч/т. Такое распределение слоя материала влекло за собой снижение однородности измельчения, то есть увеличивалось количество или мелких, или крупных частиц, что нежелательно, так как при идеальном измельчении однородность равна 100 , то есть все частицы одного размера. При этом увеличивалась удельная энергоемкость на 12,6 . В нашем случае мы достигли однородность измельчения 80 , повысили производительность до 2,5 т/ч и снизили удельную энергоемкость до 6,3 кВтч/т, что значительно выше, чем в любой отечественной или зарубежной дробилке. Очень важен оказался такой показатель, как угол установки распределительных элементов на сите . Как показали исследования, при установке распределительных элементов через угол 90 однородность измельчения была равна 52 при установке через угол 45 однородность резко возросла и составила 80 , а удельная энергоемкость снизилась на 10 и составила 5,6 кВтч/т. При дальнейшем уменьшении угладо 30, а тем самым увеличивалось количество выступов, однородность измельчения ухудшилась и составила 68 , а удельная энергоемкость начала увеличиваться и достигла величины 6,5 кВтч/т. Поэтому мы считаем, что оптимальный уголдолжен быть равен 45, а количество выступов к 7 причем высота первого выступа должна быть 5 мм второго - 6,5 мм третьего - 8 мм четвертого - 9,5 пятого - 11 мм шестого - 12,5 мм и седьмого - 14 мм. Как показали исследования, при таком размещении распределительных элементов по поверхности сита и изменении их высоты в сторону вращения ротора достигается равномерное распределение измельчаемого слоя по поверхности сита, улучшается качество его измельчения в связи с уменьшением в готовом продукте доли пылевидной фракции, повышается надежность и производительность дробилки и снижается энергоемкость процесса. На фиг. 1 изображена молотковая дробилка в разрезе на фиг. 2 - участок сита с распределительным элементом. Молотковая дробилка содержит корпус 1 с загрузочной 2 и выгрузной 3 горловинами, ротор 4 с шарнирнозакрепленными на нем молотками 5, ограниченную ситом 6 с распределительными элементами 7, выполненными в виде прямоугольных пластин с отверстиями, рабочую камеру 8. При этом распределительные элементы 7 имеют различную высоту, изменяющуюся в сторону вращения ротора от минимальной высоты 5 368 мм до максимальной, не превышающей величину зазора между концами молотков и поверхностью сита, и установлены относительно друг друга под углом 45 по ходу вращения ротора. Отверстия в распределительных элементах 7 совпадают с отверстиями 9 в сите 6 и не перекрывают его живое сечение. Дробилка работает следующим образом продукт через загрузочную горловину 2 поступает в рабочую камеру 8, где под воздействием ударов молотков 5 вовлекается во вращательное движение по поверхности сита 6 и измельчается. По мере движения продукта от горловины 2 происходит образование частиц с проходовыми размерами, часть которых отводится через отверстие 9 сита 6 в заситовое пространство и через выгрузную горловину 3 удаляется из дробилки. Оставшиеся внутри рабочей камеры 8 и движущиеся у поверхности сита 6 частицы продукта попадают на распределительные элементы 7, измельчаясь о грани этих элементов, частицы выносятся воздушным потоком ротора 4 через отверстия 9 сита 6 в выгрузную горловину 3. Отдельные частицы продукта от удара о распределительные элементы 7 начинают двигаться с некоторой скоростью внутри рабочей камеры 8 и, встречаясь под прямым углом с основным потоком частиц слоя, движущихся со средней скоростью, тормозят его и направляют в зону ударного воздействия молотков 5. Затем в промежутке между распределительными элементами 7 и на них самих происходит дополнительное измельчение недомолоченных частиц, часть из которых отводится через отверстие 9 в заситовое пространство, а оставшиеся попадают на грани следующего распределительного элемента 7, и процесс повторяется. Выполнение распределительных элементов 7, и процесс повторяется. Выполнение распределительных элементов 7,не превышающих по высоте величину зазора между концами молотков 5 и поверхностью сита 6, позволяет предотвратить возможность удара по ним молотков 5. Таким образом, предлагаемая дробилка позволяет интенсифицировать процесс измельчения путем повышения эффективности ударного воздействия молотков и граней распределительных элементов, достигаемого путем уменьшения скорости движения слоя продукта, его равномерного распределения по поверхности сита и обеспечения необходимого условия для выхода измельченного продукта из рабочей камеры через живое сечение сита. Все это приводит к повышению производительности и надежности дробилки, снижению энергоемкости процесса, а также повышению качества измельчения в связи с уменьшением в готовом продукте доли пылевидной фракции. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B02C 13/04

Метки: дробилка, молотковая

Код ссылки

<a href="https://by.patents.su/3-u368-molotkovaya-drobilka.html" rel="bookmark" title="База патентов Беларуси">Молотковая дробилка</a>

Предыдущий патент: Кабинет для рентгенологического обследования

Следующий патент: Подарочная упаковка

Случайный патент: Способ измерения дымности выхлопных газов и устройство для его осуществления