Способ нанесения покрытий на наружные поверхности полых деталей

Номер патента: 12195

Опубликовано: 30.08.2009

Авторы: Баран Ольга Анатольевна, Сосновский Игорь Александрович, Худолей Андрей Леонидович, Кашицин Леонид Павлович, Сосновский Алексей Валерьевич

Текст

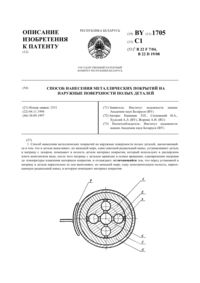

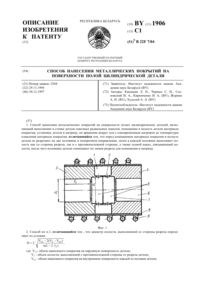

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА НАРУЖНЫЕ ПОВЕРХНОСТИ ПОЛЫХ ДЕТАЛЕЙ(71) Заявитель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(72) Авторы Кашицин Леонид Павлович Худолей Андрей Леонидович Сосновский Игорь Александрович Сосновский Алексей Валерьевич Баран Ольга Анатольевна(73) Патентообладатель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(57) Способ нанесения металлического покрытия на наружную поверхность полой цилиндрической детали, при котором выполняют в детали, по меньшей мере, один сквозной радиальный канал и параллельно оси детали, по меньшей мере, одну дополнительную полость, пересекающую радиальный канал, устанавливают деталь в керамическую матрицу с зазором, помещают в полости детали материал покрытия в дисперсном или монолитном виде, приводят матрицу с деталью в осевое вращение и одновременно нагревают до температуры плавления материала покрытия, после чего охлаждают, отличающийся тем,что перед помещением материала покрытия в полости детали между матрицей и деталью устанавливают тонкостенный металлический цилиндр, выполненный из ферромагнитного материала, контактирующий с внутренней поверхностью матрицы, и дополнительно помещают материал покрытия в полость между деталью и тонкостенным металлическим цилиндром. 12195 1 2009.08.30 Изобретение относится к порошковой металлургии, в частности к способу нанесения покрытий на наружные поверхности деталей, и может быть использовано для восстановления, изготовления и упрочнения деталей типа зубчатых колес, ходовых гаек и т.д. Известен способ нанесения покрытий на внутренние поверхности деталей методом индукционной центробежной наплавки металлических порошков (Дорожкин Н.Н. Упрочнение и восстановление деталей машин металлическими порошками. - Минск, 1975. - С. 152). В полость изношенной детали помещают металлический порошок, осуществляют ее осевое вращение с одновременным нагревом порошка токами высокой частоты (ТВЧ) до его расплавления. После формирования расплава на внутренней поверхности детали нагрев и вращение прекращают и производят последующую механическую обработку наплавленного покрытия. Существенным недостатком известного способа являются его ограниченные возможности, обусловленные невозможностью нанесения покрытий на наружные поверхности деталей. Наиболее близким к предлагаемому способу по технической сущности является способ нанесения покрытий из металлических порошков на цилиндрические детали (Патент РБ 1705, МКИ 622 7/04,22 19/08. Способ нанесения металлических покрытий на наружную поверхность полых деталей /Л.П. Кашицин, И.А. Сосновский, А.Л. Худолей,А.И. Жорник. Опубл. 30.09.97.) Способ заключается в следующем. Предварительно в стенке детали выполняют, по крайней мере, один сквозной радиальный канал и параллельно оси детали выполняют, по меньшей мере, одну дополнительную полость, пересекающую радиальный канал. Металл покрытия помещают во внутреннюю полость детали,установленной коаксиально полости керамической матрицы, затем матрицу и деталь приводят во вращение, одновременно нагревая в индукторе ТВЧ до расплавления материала покрытия. Под действием центробежных сил расплав металла проникает через сквозной радиальный канал и занимает объем между деталью и матрицей, далее нагрев прекращают, затем отключают вращение и деталь извлекают из матрицы. Недостатком известного способа является низкая скорость разогрева наплавляемого порошка и недолговечность керамической матрицы. Задачей настоящего изобретения является увеличение скорости нагрева наплавляемого порошка и повышение долговечности керамической матрицы. Задача решается в способе нанесения металлического покрытий на наружную поверхность полой детали, включающем выполнение в детали, по меньшей мере, одного сквозного радиального канала и параллельно оси детали выполнение, по меньшей мере, одной дополнительной полости, пересекающей радиальный канал. Затем осуществляют установку детали в керамической матрице с зазором, помещают в полость детали материал покрытия, который используют в дисперсном или монолитном виде, после чего матрицу с деталью приводят в осевое вращение, одновременно нагревая до температуры плавления материала покрытия, и охлаждают, причем, согласно изобретению, перед установкой детали, между керамической матрицей и деталью помещают тонкостенный металлический цилиндр, выполненный из ферромагнитного материала, контактирующий с внутренней поверхностью керамической матрицы. В то же время материал покрытия дополнительно помещают в полость между деталью и тонкостенным металлическим цилиндром. Под воздействием ТВЧ происходит интенсивный нагрев тонкостенного металлического цилиндра, что невозможно для керамической матрицы. При этом увеличивается скорость оплавления присадочного материала, контактирующего с поверхностью металлического цилиндра, в результате чего снижается время формирования покрытия. В то же время наличие металлического цилиндра исключает контактирование расплава с керамической матрицей, что препятствует ее преждевременному износу и увеличивает ее срок службы. Толщину тонкостенного цилиндра выбирают в диапазоне от 0,5 до 2 мм. На фиг. 1 представлен вид сборки до нагрева, на фиг. 2 - вид сборки после нагрева. 2 12195 1 2009.08.30 Заготовка 1 с присадочным материалом 2 устанавливается внутри керамической матрицы 3. Между керамической матрицей 3 и заготовкой 1 помещается тонкостенный металлический цилиндр 4. Полученная сборка приводится во вращательное движение, при этом осуществляется ее нагрев индуктором 5 ТВЧ. Под действием ТВЧ происходит разогрев детали 1 и тонкостенного металлического цилиндра 4, в результате чего происходит оплавление присадочного материала 2. Под действием центробежных сил расплав затекает в полость между заготовкой 1 и тонкостенным металлическим цилиндром 4 через радиальные отверстия 6 в заготовке 1. После отключения индуктора 5 ТВЧ расплав затвердевает и в полости между заготовкой 1 и тонкостенным металлическим цилиндром 4 образуется слой покрытия 7. В качестве дополнительного материала покрытия может использоваться стружка, гранулы, отливки, а также прутки. Пример реализации. На центробежной установке при помощи машинного генератора ТВЧ наносили покрытие из бронзы БрОФ 10-1 на наружную поверхность стальной заготовки 1 диаметром 220 мм для получения зубчатого колеса с размерами делительный диаметр - 240 мм, ширина венца - 50 мм, ширина ступицы - 70 мм, наружный диаметр ступицы - 80 мм, диаметр внутренней полости колеса - 50 мм. Заготовку 1 устанавливали коаксиально в матрице 3 с внутренним диаметром 251 мм. Между заготовкой 1 и матрицей 3 помещали тонколистовой металлический цилиндр 4 толщиною 2 мм из стали 3, контактирующий с внутренней поверхностью керамической матрицы 3. В свою очередь дополнительные полости связывали с наружной поверхностью заготовки и ее внутренней полостью посредством радиальных каналов 6 диаметром 3 мм. В полости между заготовкой 1 и тонколистовым металлическим цилиндром 4, а также в полость заготовки 1 помещали присадочный материал 2 в виде порошковой шихты. Затем с торцев закрывали крышками (не показаны) керамическую матрицу 3 с заготовкой 1 и тонколистовым металлическим цилиндром 4. Полученную сборку закрепляли и вращали с одновременным нагревом ТВЧ. Частота вращения составляла 500 об/мин, температура нагрева 1000 С, время нагрева 10 мин. Под действием центробежных сил расплав материала покрытия 7 протекал через радиальные каналы 6 из полости детали, дополнительных полостей и заполнял пространство, ограниченное внутренней поверхностью тонкостенного металлического цилиндра и внешней поверхностью заготовки. После чего нагрев отключали и на поверхности заготовки формировалось покрытие. Предлагаемый способ позволяет увеличить скорость нагрева присадочного материала и повысить долговечность керамической матрицы. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3

МПК / Метки

МПК: B22D 19/00, B22F 7/02

Метки: деталей, поверхности, способ, покрытий, наружные, полых, нанесения

Код ссылки

<a href="https://by.patents.su/3-12195-sposob-naneseniya-pokrytijj-na-naruzhnye-poverhnosti-polyh-detalejj.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения покрытий на наружные поверхности полых деталей</a>

Предыдущий патент: Способ стимуляции овуляции икры у самок линя Tinсa tinсa L., изъятых из разных экосистем, при проведении искусственного нереста

Следующий патент: Устройство многопозиционной лазерной обработки

Случайный патент: Фотоприемник