Устройство для непрерывной экструзии и выдувания тонких пленок пластичного материала

Текст

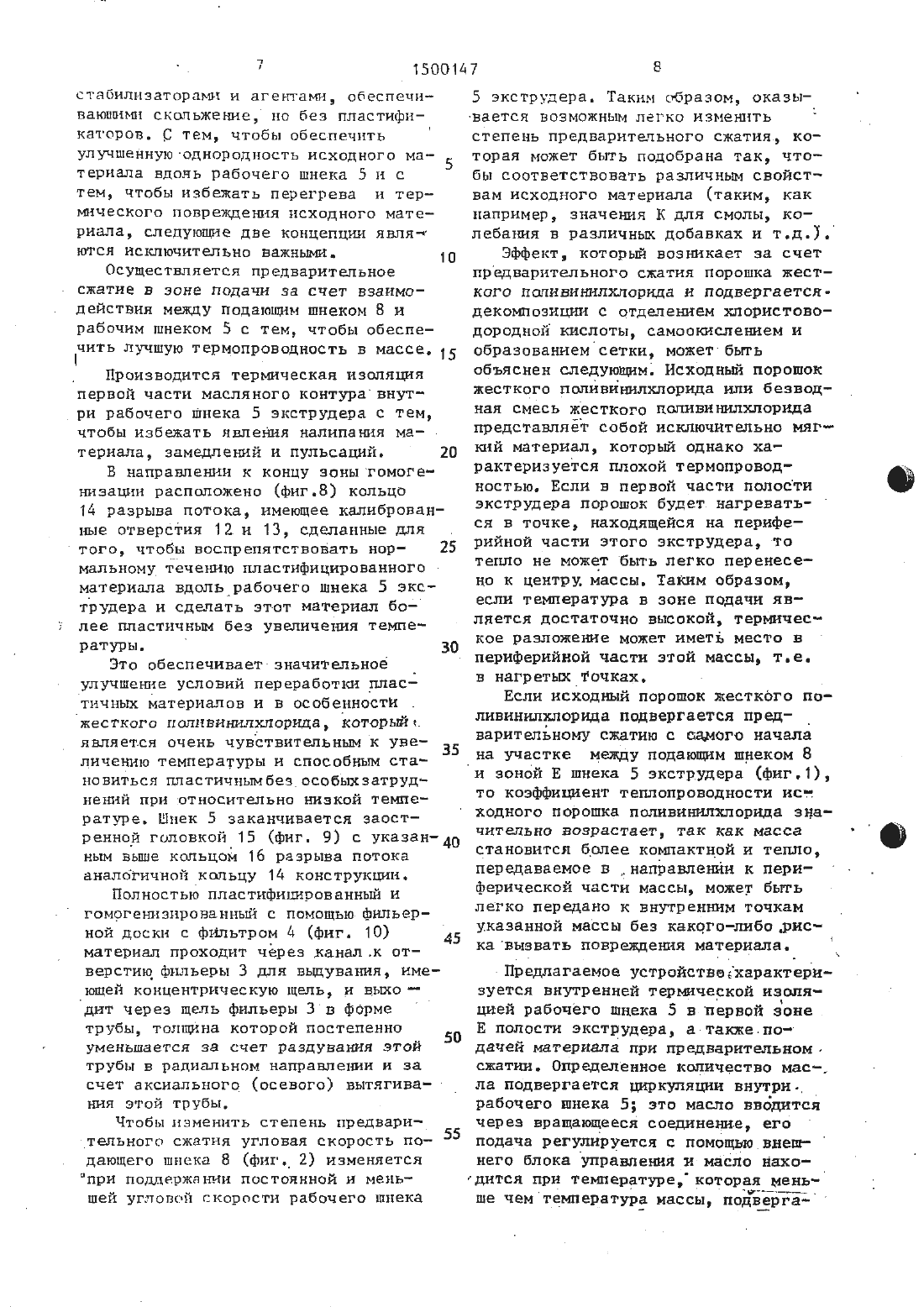

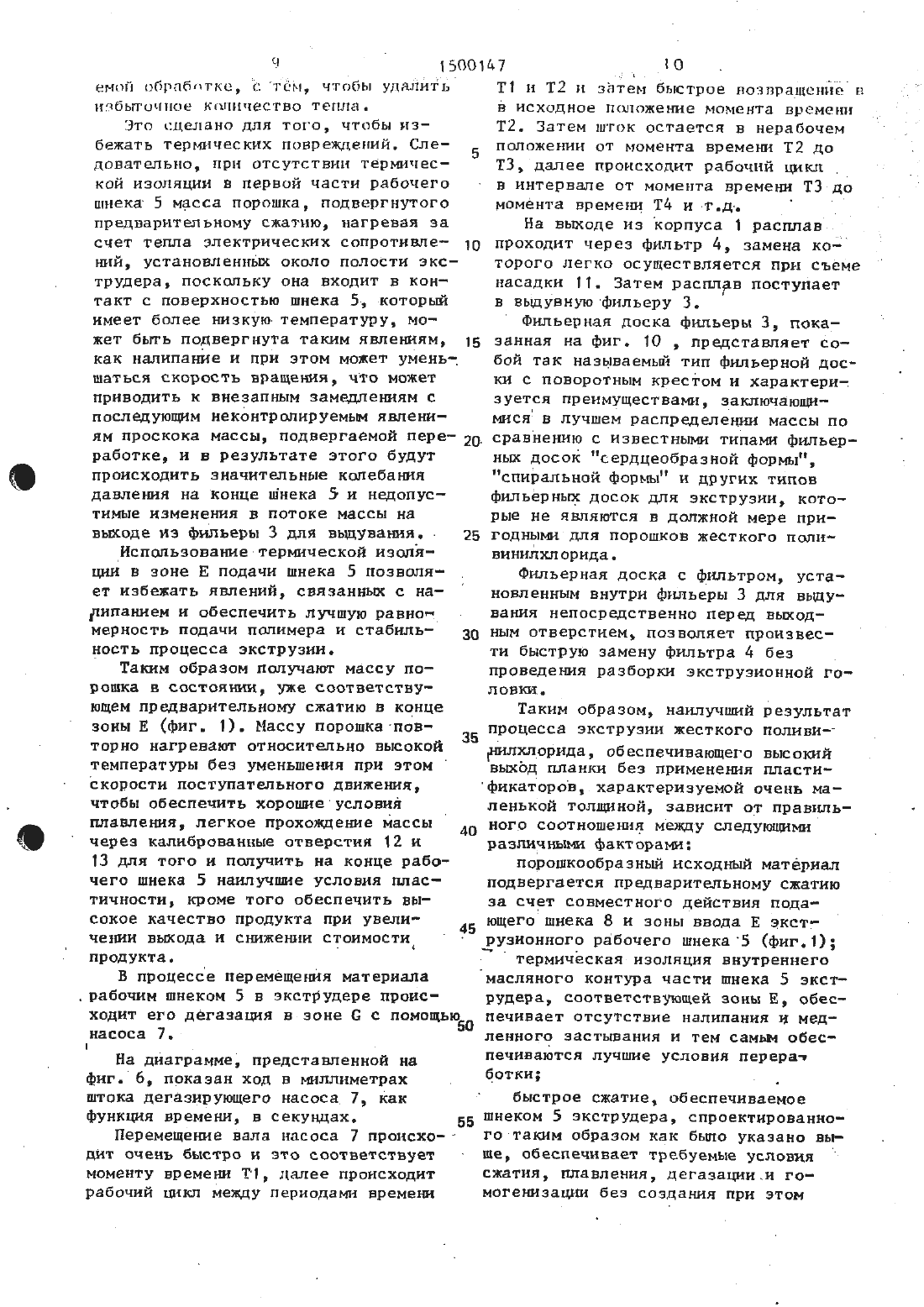

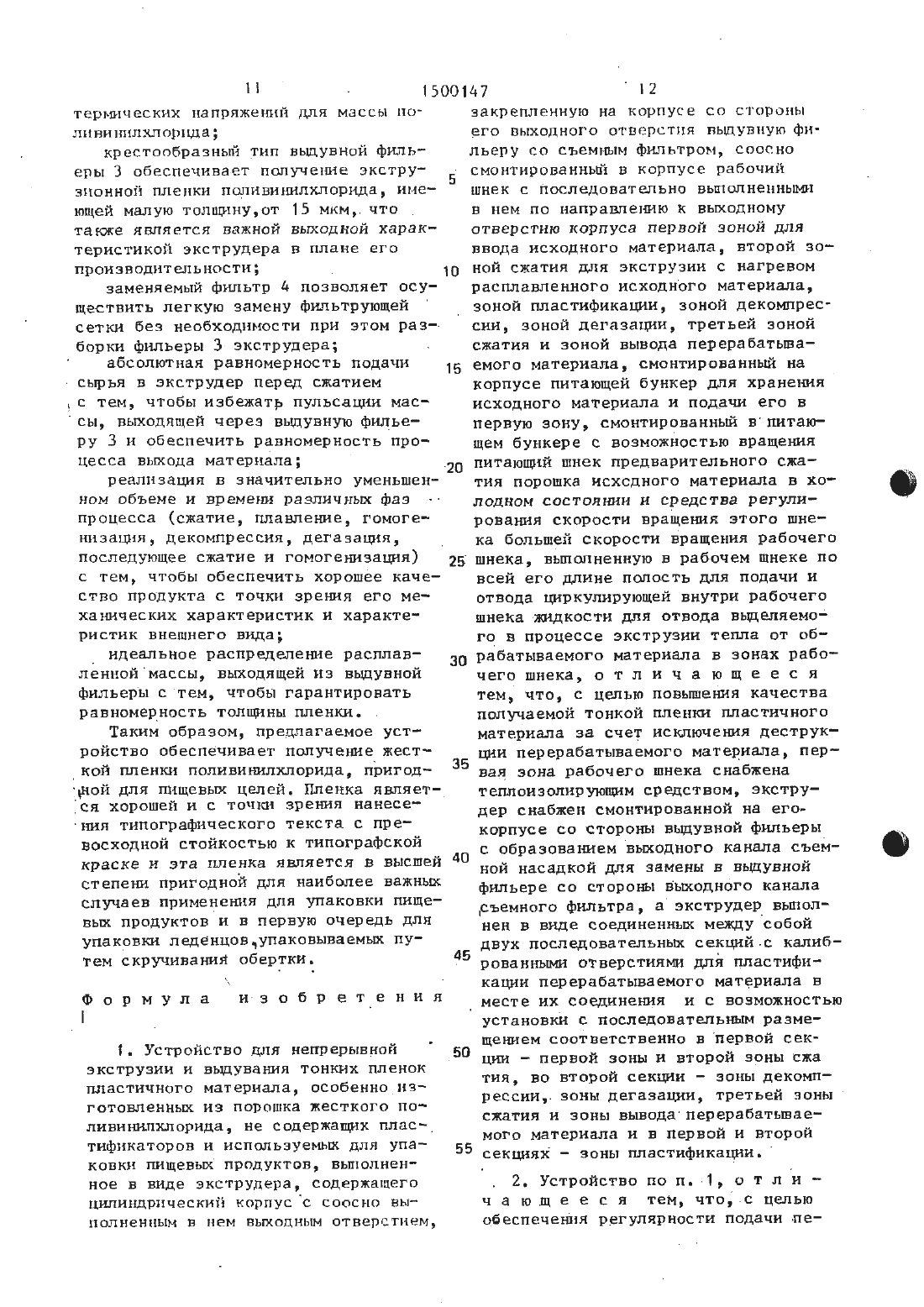

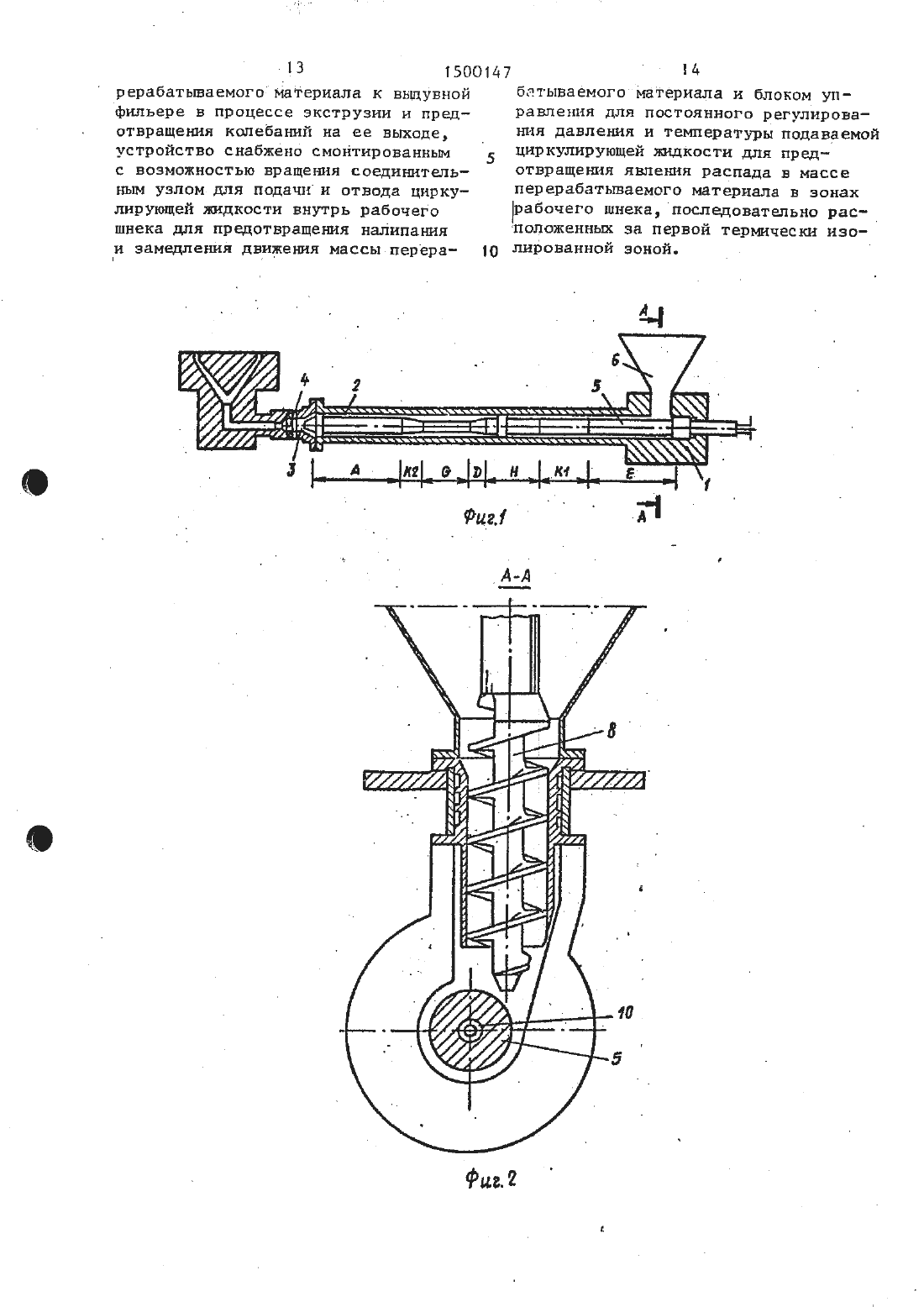

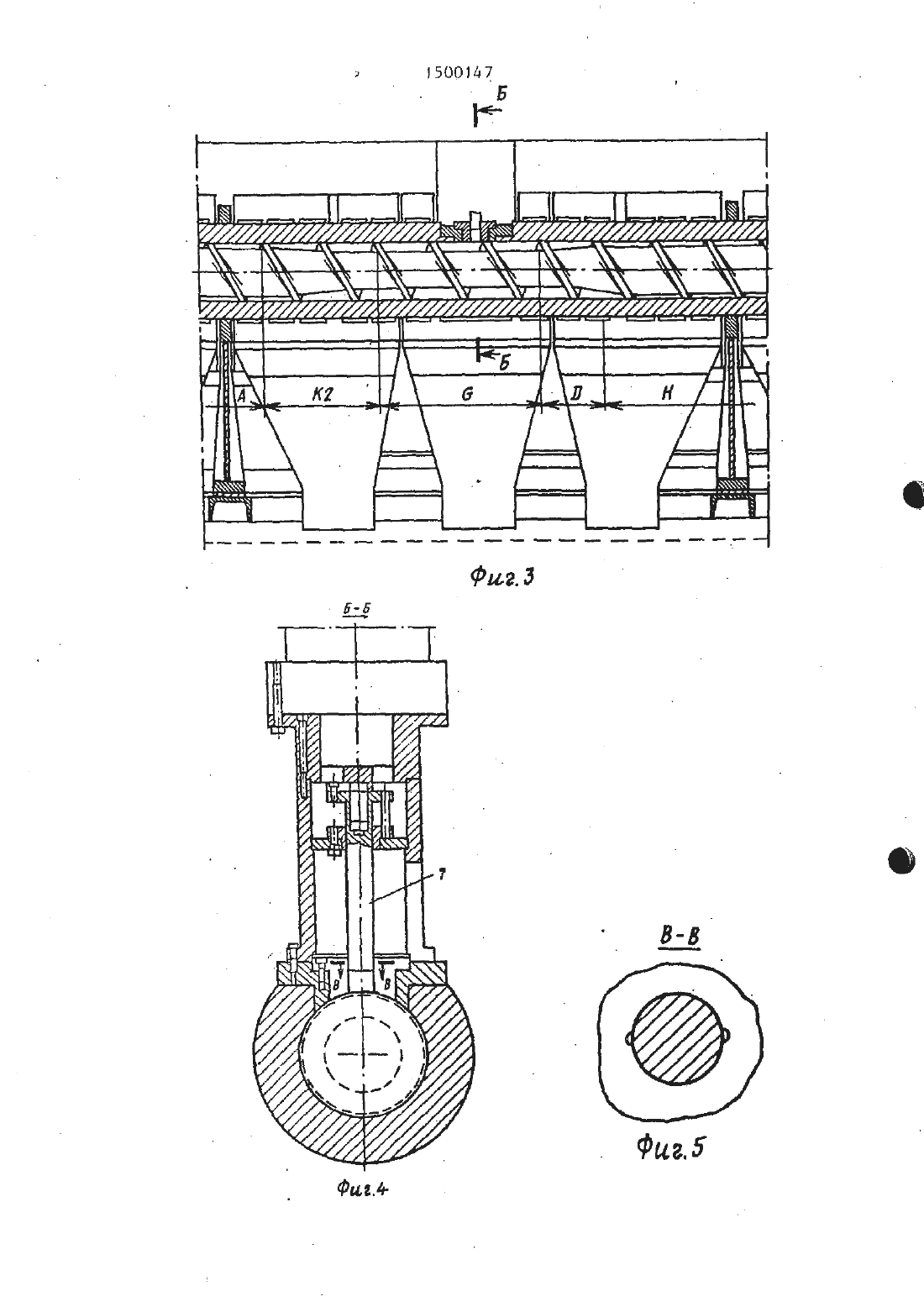

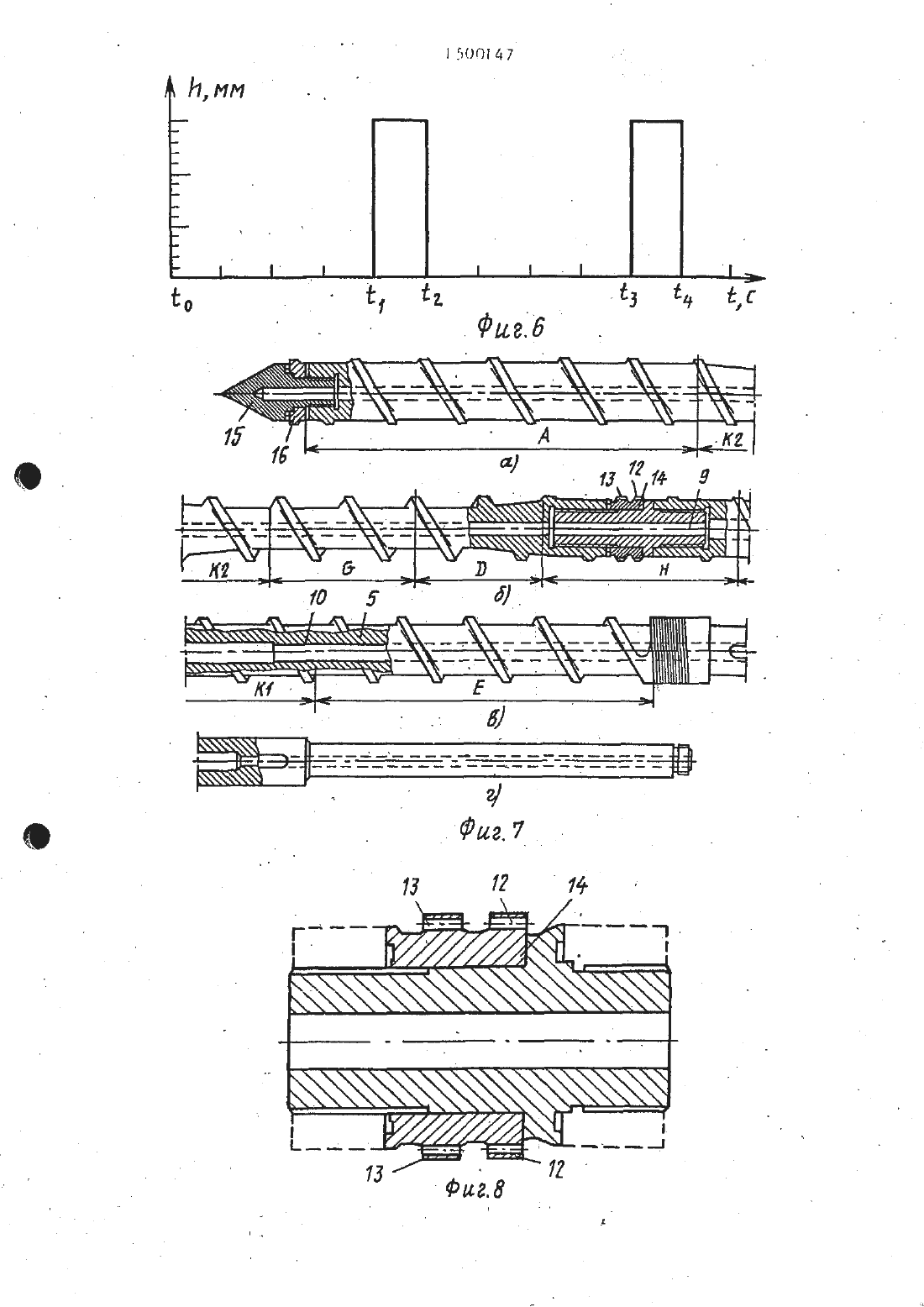

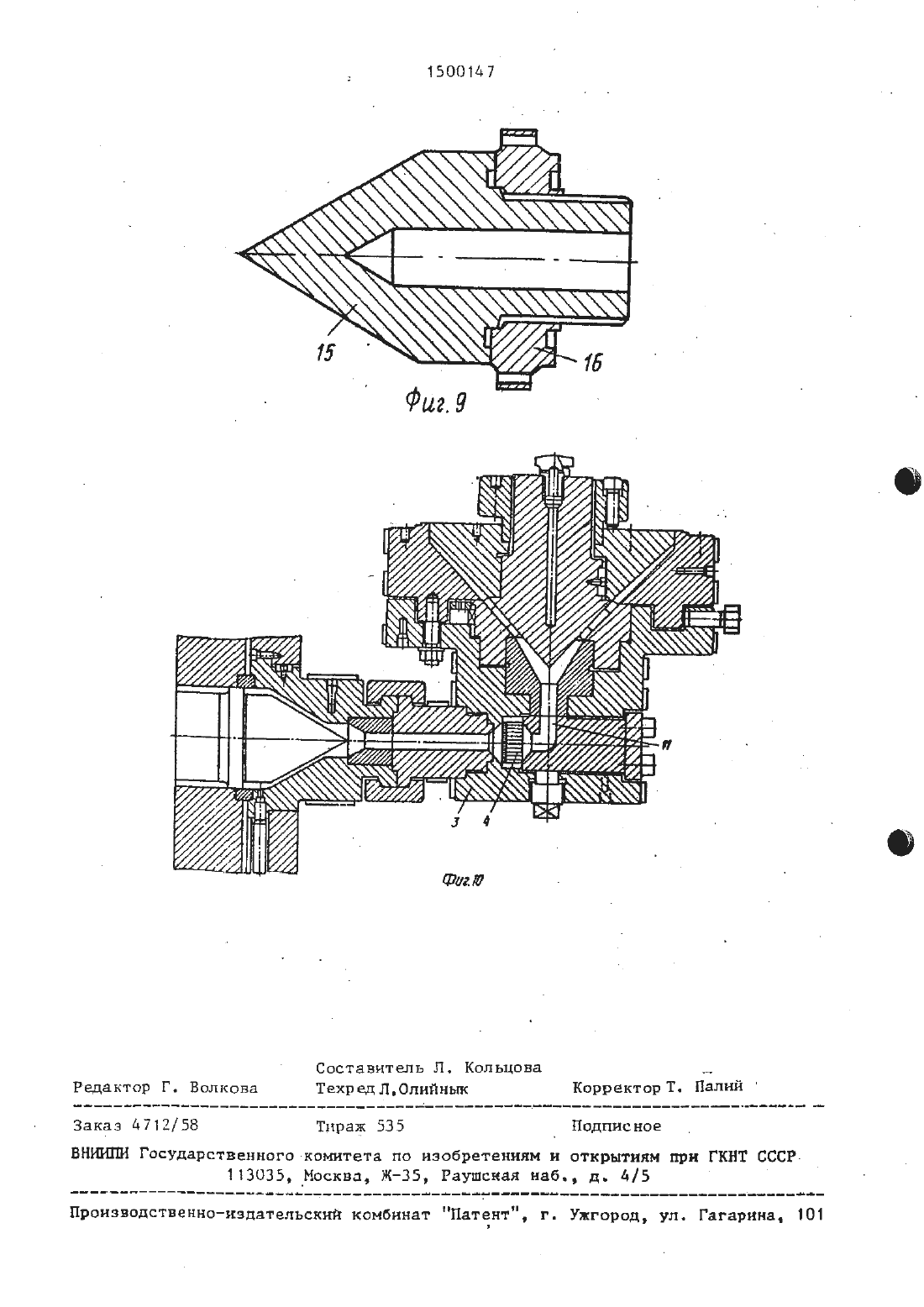

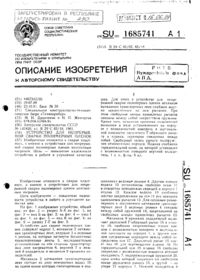

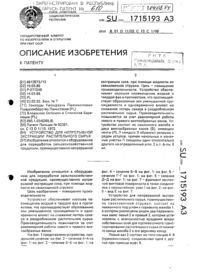

3 1500147 пластичного материала за счет исклю ЧВННЛ деСТРУКцип перерабатываемого МЕГГЕРНЗЛЕ . в КРПМеТ 0 Г 0 Целью является обес- 5печение регулярности подачи перерабатываемого материала к выдувной фипьере в процессе экструзин и предотвращения колебаний на ее вьшодеНа фиг. 1 показаны основные част 10 ТИ УСтройствапродолъное сечение на фиг. 2 - сечение А-А на фиг. 1 На ФИг 3 центральная зона устройства, продольньй разрез на фиг. 4 сечение ББ на фиг. 3 на фиг.5 - 15 разрез В-В на фиг. 4 на фиг. 6 временная диаграмма положения штока дегазационного насоса на фиг, 7 продольные участки различны частей шнека экструдера на фиг. 8 кольцо 20 разрыва потока на фиг. 9 передний конец экструзионного шнека на фиг. 10 зкструзионная вьщувная фильера с заменяемы фильтром, поперечное сечение. 25Устройство для непрерывной экструзии и вьщувания выполнено в виде ЭКСТРУдера,содержащего цилиндрический корпус 1 с соосно выполненнм в нем выходным отверстием 2, закрепленную 30 на корпусе 1 со стороны его вышедного отверстия 2 выувную фильеру З со съемньм фильтром 4, соосно смонтированный в корпусе 1 рабочий шнек 5. Рабочий шнек 5 экструдера имеет 35 семь последовательно расположенньш различныш зон (фиг. 1 и 3) в направлении выходного отверстия 2. На участке, расположенном под питающим бункером 6 для подачи материала, под-до вергаемого переработке, находится зона Е для вода исходного материала. В этой зоне рабочий шнек экструдера имеет практически постоянные наружный диаметр, внутренний диаметр 45 и шаг спирали рабочего шнека 5 и не имеет тепловой нагрузки. Далее расположена вторая зона - зона сжатия и плавления К 1, в которой произвоДНТСЯ НЕЗНБЧНТПЪНЬЗЪНЗГРЕВ, И ЗТЗзона расположена за зоной ввода Е. 50 В этой зоне К 1 рабочий шнек 5 зкструдера имеет постоянньй наружный диаметр, увеличивающийся внутренний диаметр (конический ствол)а шнек 555 имеет постоянный шаг. Далее за зоной К 1 по колу движения материала расположена зона Н, предназначенная для пластификации, гомогенизациизоне рабочий шнек 5н в этой зоне рабочий шнек БимеетДалее за зоной Н расположена нагреваемая зона для декомпрессии П, в которой рабочий шнек имеет постоянньй наружньй диаметр, значительно меньший диаметр и постоянный шаг. Далее расположена зона С дегазации, которая подвергается нагреванию, и в этой имеет постоян ше чем все указанные выше диаметры и на этом участке рабочийшнек 5 имеет постоянньй шаг. Специальньй насос 7 обеспечивает удаление газа. Далее по ходу движения материала расположена третья зона нагреваемая зозона сжатия К 2 в которой рабочий шнек 5 имеет постоянньй наружньй диаметр, увеличивающийся наружный диаметр (конический ствол) и постоянньт шаг и эта зона следует за зоной дегазации С.За зоной сжатия К 2 следует разогреваемая зона А вывода материала, в которой рабочий шнек 5 зкструдера имеет постоянный наружный диаметр,ограниченную длину, постоянный внутренний диаметр на длине того же участка, И указанный рабочий шнек5 имеет конический заостренный конец,расположенный вблизи экструзионной вщцувной фильеры 3. Эта зона рабочего шнека 5 используется для того, чтобы.обеспечить экструзию массылотрубчатой форме путем продувания трубы в том же самом радиальном направлении И путем-растяжения той же самой трубы в продольном направленни.с возможностью вращенияпитающий. шнек 8 для предварительного сжатия порошка исходного материала.в холодном состоини. Питающий шнек 6 снабжен средствами (не показаны) регулировании скорости его вращеня,большей чем скорость вращеня рабочего шнека 5. В рабочем шнеке 5 повсей его длине выполнена полость 9 для подачи и отвода циркулирующей внутри рабочего шнека 5 жидкости для отвода выделяемого в процессе экструзша тепла от обрабатываемогоматериала в зонах рабочего шнека 5,причем первая зона Е рабочего шнека5 снабжена тецнонзонпрьщтшм грелстдом 10, Зкструпер снабжен смонти РОИЗННОЙ Н 8 ЕГО КОРПУСЕ 1 СО СТОРО ны вьщувной фильеры 3 с образовани ем выходного канала съемной насадкой 11 для замены в вьщувной фнльере З со стороны вьжодного канала съемного фильтра д. Рабочий шнек 5 экструдера, выполнен в виде соединенных между собой двух последовательны12 и 13, расположенными в кольце 14 разрыва потока, для пластификации перерабатываемого материала в месте соединения секций и с возможностью размещения в первой секции первой зоны Е И второй зоны сжатия К, во второй секции зоны декомпрессииВ, зоны дегазации, третьей зоны сжатия К 2 и зоны вывода А перерабатываемого материала, и в первой и второй секциях - зоны Н пластификации. Устройство снабжено смонтированным с возможностью вращения соединитель нм узлом (не показан) для подачии отвода циркулирующей жидкости внутрь рабочего шнека 5 для предотвращения налипания и замедления ДВИЖЕНИЯ МЗССЫ ПЕРЕРЗЗТЫВЗЕМОГО МН териала и блоком управления (не поЗЗЗН) ДЛЯ ПОСТОЯННОГО РЕГУЛНРОВЗНИЯ давления и температуры подаваемой циркулирующей лдкости для предотвраЩЕШЯ ЯВЛЕНИЯ распада В массе ПЕВЕрабатываемого материала в зонах рабочего шнека 5, последовательно расположеиньш за первой термически изолированной зоной. Рабочий шнек 5 имеет на конце заострениую головку 15 с кольцом 16 разрыва потока. Устройство работает следующим об разом. из бункера 6 перерабатываемыматериал, который представляет собой смолу жесткого поливинилхлорида впорошкообразной форме, смешанную со. стабилизаторами и агентам (не содержащую пластификаторы, обеспечивающими скольжение, подается под давлением с помощьюподающего шнека вд(фнг 2), расположенного в канале,которьй входит в канал экструдерав котором вращается рабочий шнек 5Поливинилхлорид является очень чувствительным термически при температурах свыше ООС. Свыше этих температур происходит его разрушениев увеличивающейся степени за счет разделения на хлористоводородную кислоту п углерод. Так, для того, чтобы обеспечить плавление и гомогенизацию массы необходимо разогреть масСУ до температур в диапазоне 175 9 ОС и даже 185-2 О 5 С для операции экструзиоплого вьщуванин, но это10 ЯВЛЯЕТСЯ ВОЗМОЖНЬГМ ТОЛЬКО ПУТЕМ приМЕНЕННЯ СТЗБНЛНЗЭТОРОВ, КОТОРЫЕ Об.падают функцией, л ряде случаев обуст ловленной синергнтнческим эффектом,улучшать терьшческую стабильность по 15 лимерной массы. Производство жесткого поливинилхлорида из порошка очень ограничено вследствие шашкой терь-шческой стабильности массы и вследствие легкого перегрева, которъй может 20 иметь место в зонах, где термопроводность является шгзкой, что способствует поврежденню эксТРУдированного материала, такому, как например, изменеие окраски, образование сетки 25 на поверхности и другие эффекты вплоть до полного распада с разделештем на хлористоводородную кислоту и углерод. Низкие терическне нагрузки,возникакшше при проведении процесса 30 зкструзии, могут однако вызывать колебания цвета с тенденцией в зеленый цвет у пленок, лолученньш из безводных смесей, соцержащй также добавки, придающие голубизну.35 Попьпкн снизить теръщческие напря.женя сталкиваются с необходимостью обеспечить высокие температуры при переработке. Воздействие высоких температур на массу-полимера возможно 40 только в течение коротких периодов времени с тем, чтобыкизбежать повреж деня массы. Проблемы, связанные с экструзионньм выцуванием жестких пот ливинлхлоридньш соединений, не со 45 держащих пластификаторов, могут бьпь разрешены с использованием зкструде ров с однм шнеком, в котором используется шнек типа быстрого сжатия и в котором весь процесс переработки5 О ПРОТЕКЕТ на КОРОТКОМ УЧАСТКЕ за КОроткое время с тем, чтобы огранчить насколько это возможно, отрицательное воздействие таких термических напряженин.55 В рабочем шнеке 5 экструдера, показанном На фиг. 7,зона В соответствует зоне ввода материала, представляющего собой поливинилхлорид, в порошкообразной форме, смешанньш соулучшенную однородность исходного ма териала вдоль рабочего шнека 5 н с 5 тем, чтобы избежать перегрева и термического повреждения исходного матем риала, СЛЕДУЮЩИЕ две КОНЦЕПЦИИ ЯВЛЯЧ ются исключительно важным. 100 СУЩествляется предварительное сжатие в зоне подачи за счет взаимодействия между подающим шнеком 8 И рабочим шнеком 5 с тем, чтобы обеспе ЧИТЬ ЛУЧШУЮ ТЕРМОПРОВОДНОСТЬ В МЗССЕ.Производится термическая изоляция первой части масляного контура внут ри рабочего шнека 5 экструдера с тем, чтобы избежать явления налипаня материала, замедлении и пульсаций.В направлении к концу зоны гомогенизацнн расположено (фиг.8) кольцо 14 разрыва потока, имеющее калиброванне отверстия 12 и 13, сделанные для того, чтобы воспрепятствовать нормальному течению пластифицированного материала вдоль рабочего шнека 5 экструдера и сделать этот материал более пластичным без увеличения температуры.Это обеспечивает значительное улучшение условий переработки пластичных материалов и в особенности жесткого поливинилхлорида, которьйе. является очень чувствительным к увечлнченню температуры и способным становиться пластичнымбез особыхзатруд нений при относительно низкой темературе. Шнек 5 заканчивается заостреннои головкой 15 (фиг. 9) с указан-до ным вьше кольцом 16 разрыва потока аналогичной кольцу 14 конструкци.Полностью пластифнцированный и гомогензированный с помощью фильерной доски с фильтром Ц (фиг. 10) материал проходит через канал.к отверстищ фильеры 3 для выдувания, имеющей концентрическую щель, и выио-п дит через щель фильеры 3 в форме трубы, толщина которой постепенно уменьшается за счет раздувания этой трубы в радиальном направлении и за счет аксиального (осевого) вытягивания этой трубы.Чтобы изменить степень предваридтельного сжатия угловая скорость подающего шнека 8 (фиг.2) изменяется при поддержании постоянной и мень шей угловой скорости рабочего шнека5 зкструдера. Таким образом, оказы-вается возможным легко изменить степень предварительного сжатия, которая может быть подобрана так, чтобы соответствовать различны свойствам исходного материала (таким, как например, значеня К для смолы, ко лебания в различных добавках и т.д.7.Эффект, которьй военкает за счет предварительного сжатия порошка жесткого лоливиннлхлорнда и подвергаетсядекомозицни с отделенем хлористоводородной кислоты, самоокислеием и образованием сетки, может быть объяснен следующим. Исходньй порошок жесткого поливинилхлорида или безводная смесь жесткого поливинилхлорида представляет собой исключительно мягкий материал, которьй однако ха рактеризуется плохой термопровод ностью. Если в первой части полости экструцера порошок будет нагреваться в точке, находящейся на периферийной части этого зкструдера-то тепло не может быть легко перенесено к центры массы. Таким образом,если температура в зоне подачи является достаточно высокой, тернчес кое разложение может иметь место в периферийной части этой массы, т.е.Если исходный порошок жесткого поливинилхлорида подвергается пред- варительноМУ сжатию с самого начала на участке между подающим шнеком 8и зоной Е шнека 5 зкструдера (фиг.1) то коэффициент теплопроводности исходного порошка поливинилхлорида значительно возрастает, так как масса становится более комактной и тепло,передаваемое в направлении к периферической части массы, может быть легко передано к внутреннм точкам указанной массы без какогочлибо.рискаВызвать повреждена материала.-Предлагаемое устройствохарактерн зуется внутренней термческой изоляцией рабочего шнека 5 в первой аоне Е полости экструдера а-также по дачей материала при предварительном сжатии. Определенное количество мас па подвергается циркупяцн внУтрн. рабочего шнека 5 это масло вводится через вращающееся соединение, его подача регулируется с помощью внешнего блока управленя и масло нахо гдится при температуре,которая мень в. .ше чем температура массы, подверга ьемпп обработке, с тем, чтобы удалить Т 1 н Т 2 Н затем бьютрое возвращение н НЧЙЬГГШЧНОЕ КГПЕЕЧЕСТВО ТОГПЕ.НСХОДНОЕ ПОЛОЖЕНИЕ МОМЕЫЧТЕ ВрЕМННЭто сделано для тг ЧТ 05 Ы ИЗ Т 2. Затем шток остается в нерабочем бежать термических повреждений. Сле- 5 положении от момента времен Т 2 до довательно, при отсутствии теричес Т 3, далее происходит рабочий цикл кой изоляции в первой части рабочего в интервале от момента времен Т 3 до шнека 5 масса порошка, подвергнутого момента времени Т 4 НТ.Дш предварительному сжатию, нагревая за На выиоде из корпуса 1 расплав счет тепла электрических сопротивле 10 проходит через фильтр 4, замена коний, установленньш около полости экс торого легко осуществляется при съеме трудера, поскольку она входит в кон насадки 11. Затем расплав поступает такт с поверхностью шнека 5, который в выцувнуюфильеру 3. имеет более низкую-температуру, мо Фильернап лоска фильеры З, покажет бьпь подвергнута таким явлениям, 15 занная на фиг. 10 , представляет сокак налипание и при этом может уменъ- бой так называемьй тип фнльерной досшаТЬСЯ СКОРОСТЬ ВРаЩЕНИЯ ЧТО МОЖЕТ кн с поворотным крестом и характериприводить к внезапным замеппеням с зуется преимуществами, заключающпоСЛдУЮНм неконтроПНРУЕМЬМ ЯВЛЕНИ- мисяв лучшем распределении массы по ям проскока массы, подвергаемой пере- дд сравнению с известныи типами фильерработке, И В РЕЗУЛЪТЗТЕ ЭТОГО бУдУТ ньж досок сердцеобразной формы,происходить значительные колебаня спиральной формы н других типов давления на конце шнека 5 и недопус фцльерныи досок для экстру 3 ии котатимые изменения в потоке массы на рые не являются в должной мере привыоде из фильеры 3 для выдуваня. - 25 годныи для порошков жесткого полн уиспользоваиие термической изоля винилхлорида,ции в зоне Е подачи шнека 5 позволя ч Фильерная доска с фильтром, устач ет избежать явлений, связанньш с на- новленным внутри фильеры 3 для вьщу рнпанием и обеспечить лучшую равноН - ВЗННЯ НЕПОСРЕДСТВЕННО ПЕРЕД ВЬШОД МЕРНОСТЬ Подачи ПОПНМЭРЗ И СТ 8 бИЛЬ 30 ным отверстием, позволяет произвесность процесса экструзии. ти быструю замену фильтра 4 безТаким ОБРЗЗОМ ПОПУЧЗЮТ МЗССУ по проведения разборки экструзионной горошка в состоянии, уже соответству ловки. ЮЩЕМ ПРЕДВЕРИТЕЛЬНОМУ СЖЗТНЮ В КОНЦЕ Таким образом, наилучший результат ЗОНЫ Е (фиг. 1). Массу порошка пов- 35 процесса экструзии жесткого поливиторно нагревают относительно вьшокой дЙдхддридд дбесдечивающего вьюокнй ТЕМПЕРЗТУРЫ без УМЕНЬШЕИЯ ПРИ ЭТОМ выиод планки без применения пластиЕКОРОсти поступательного ДВИЖЕНИЯ, фикаторов, характеризуемой очень мачтобы обеспечить короне УСЛОВИЙ р ленькой толщиной, зависит от правильплавления, легкое прохождеие массы 40 ного соотношении между следующнми через калиброванные отверстия 12 и различным факторам 13 для того и получить на конце рабо порошкообразньш исходный материал чего шнека 5 наилучшие условия плас подвергается предварительному сжатию тичн 0 сти кроме того обеспечить вы- за счет совместного действия подасокое качество продукта при увели 45 ющего шнека 8 и зоны ввода Е экстчении выиоца и снижении стоимости ру 3 ионного рабочего шнека 5 (фиг.1) продукта. т термическая изоляция внутреннегоВ ПРОЦЕССЕ ПЕРЕМЕЩЕНИЯ материала масляного контура части шнека 5 экстрабочим шнеком 5 в экструдере проис рудера, соответствующей зоны Е, обес ходит его дегазация в зоне С с помощько печивает отсутствие налипания Н меднасоса 7. ленного застывания и тем самьм обес на диаграмме представленной на печиваются лучшие условия перерач фиг. 6, показан ход в миллиметрах бткн штока дегазирующего насоса 7, как быстрое сжатие, обеспечиваемое функция времени, в секундах. 55 шнеком 5 экстРУдера спроектированноПеремещение вала насоса 7 проъцсхог го таким образом как бьшо указано выднт очень быстро и это соответствует - те. ОЕЕСПЕЧНВЗЕТ ТРЕбУЕМЫЕ Условия 2 моменту времен Т 1, далее происходит сжатия, плавления, дегазации И ГО рабочий икл между периодами времени могенизацин без Создания ПРИ ЭТОМ

МПК / Метки

МПК: B29C 47/38

Метки: устройство, пластичного, тонких, пленок, экструзии, материала, непрерывной, выдувания

Код ссылки

<a href="https://by.patents.su/10-1760-ustrojjstvo-dlya-nepreryvnojj-ekstruzii-i-vyduvaniya-tonkih-plenok-plastichnogo-materiala.html" rel="bookmark" title="База патентов Беларуси">Устройство для непрерывной экструзии и выдувания тонких пленок пластичного материала</a>

Предыдущий патент: Блокировочное устройство для быстродействующего выключателя

Следующий патент: Устройство для формирования трубчатого рукава из гибкого пленочного материала

Случайный патент: Способ избирательной борьбы с сорняками в посевах зерновых культур