Универсальный распределитель минеральных материалов

Текст

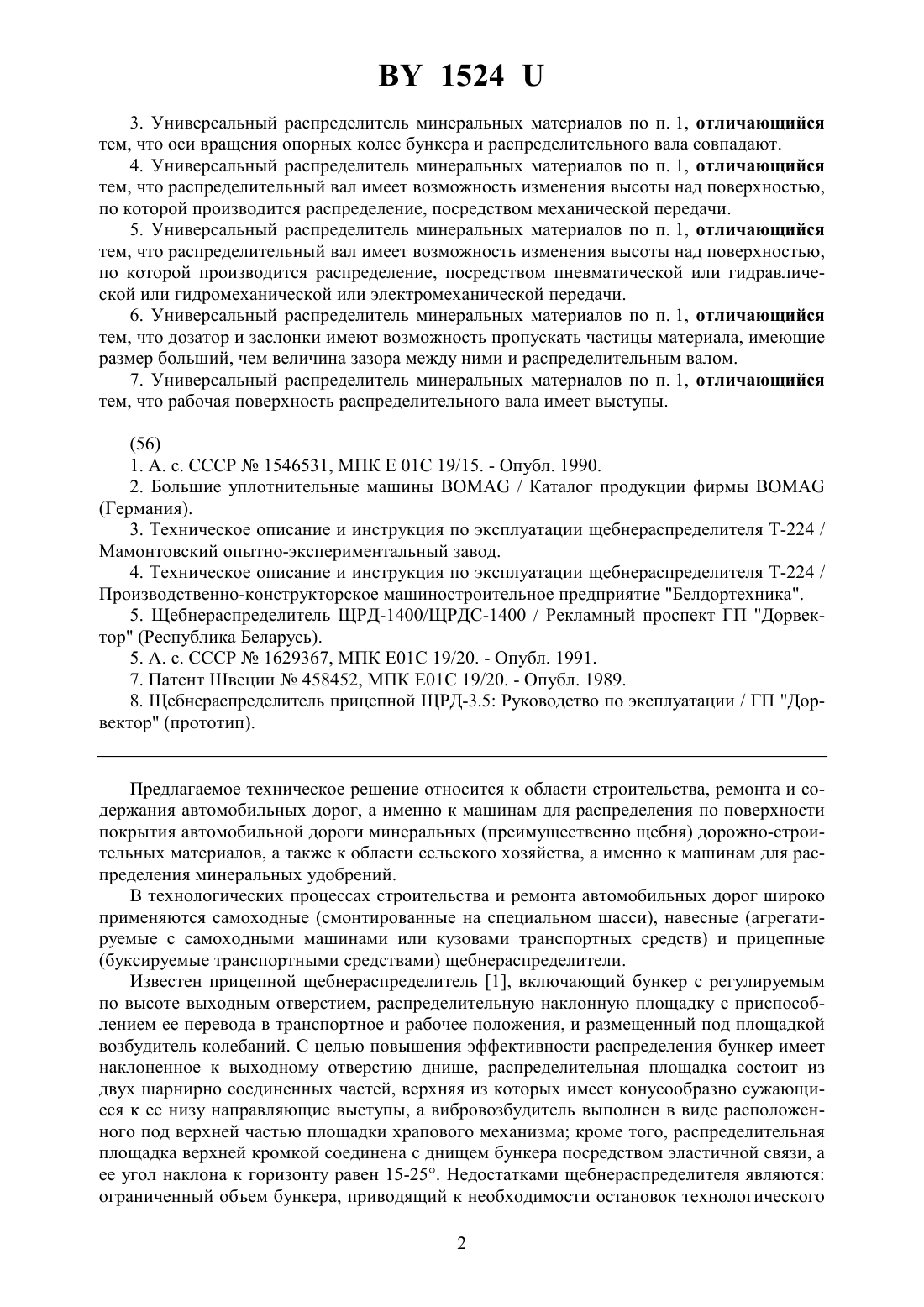

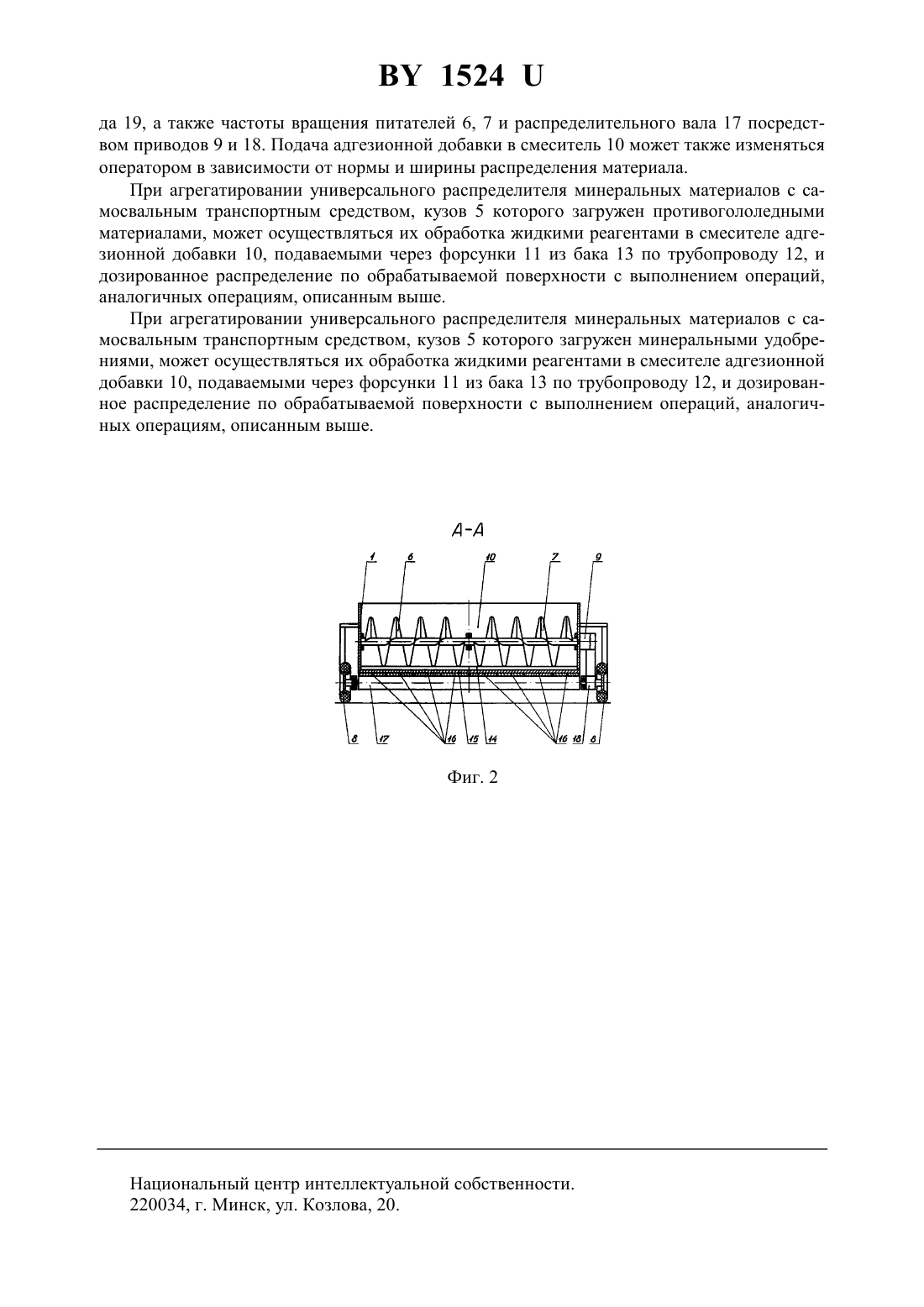

НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УНИВЕРСАЛЬНЫЙ РАСПРЕДЕЛИТЕЛЬ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ(71) Заявитель Бочкарев Дмитрий Игоревич(72) Автор Бочкарев Дмитрий Игоревич(73) Патентообладатель Бочкарев Дмитрий Игоревич(57) 1. Универсальный распределитель минеральных материалов, содержащий бункер,стенки которого образуют в передней части воронку для приема материала, с независимо приводимыми от его опорных колес, имеющих тормозные механизмы, шнековыми питателями и распределительным валом, вращающимся под отверстием выдачи материала,перекрываемым дозатором и заслонками посредством привода, управляемого оператором с рабочей площадки, который с помощью телескопического прицепного устройства агрегатируется с самосвальным транспортным средством, отличающийся тем, что объем бункера, в котором вращаются шнековые питатели, образует смеситель адгезионной добавки, подаваемой посредством форсунок под давлением из отдельного бака. 2. Универсальный распределитель минеральных материалов по п. 1, отличающийся тем, что в качестве привода шнековых питателей и распределительного вала используется электропривод или гидропривод или силовая установка агрегатируемого самосвального транспортного средства, обеспечивая независимость их частоты вращения от скорости движения. 15243. Универсальный распределитель минеральных материалов по п. 1, отличающийся тем, что оси вращения опорных колес бункера и распределительного вала совпадают. 4. Универсальный распределитель минеральных материалов по п. 1, отличающийся тем, что распределительный вал имеет возможность изменения высоты над поверхностью,по которой производится распределение, посредством механической передачи. 5. Универсальный распределитель минеральных материалов по п. 1, отличающийся тем, что распределительный вал имеет возможность изменения высоты над поверхностью,по которой производится распределение, посредством пневматической или гидравлической или гидромеханической или электромеханической передачи. 6. Универсальный распределитель минеральных материалов по п. 1, отличающийся тем, что дозатор и заслонки имеют возможность пропускать частицы материала, имеющие размер больший, чем величина зазора между ними и распределительным валом. 7. Универсальный распределитель минеральных материалов по п. 1, отличающийся тем, что рабочая поверхность распределительного вала имеет выступы.(Германия). 3. Техническое описание и инструкция по эксплуатации щебнераспределителя Т-224 / Мамонтовский опытно-экспериментальный завод. 4. Техническое описание и инструкция по эксплуатации щебнераспределителя Т-224 / Производственно-конструкторское машиностроительное предприятие Белдортехника. 5. Щебнераспределитель ЩРД-1400/ЩРДС-1400 / Рекламный проспект ГП Дорвектор (Республика Беларусь). 5. А. с. СССР 1629367, МПК Е 01 С 19/20. - Опубл. 1991. 7. Патент Швеции 458452, МПК Е 01 С 19/20. - Опубл. 1989. 8. Щебнераспределитель прицепной ЩРД-3.5 Руководство по эксплуатации / ГП Дорвектор (прототип). Предлагаемое техническое решение относится к области строительства, ремонта и содержания автомобильных дорог, а именно к машинам для распределения по поверхности покрытия автомобильной дороги минеральных (преимущественно щебня) дорожно-строительных материалов, а также к области сельского хозяйства, а именно к машинам для распределения минеральных удобрений. В технологических процессах строительства и ремонта автомобильных дорог широко применяются самоходные (смонтированные на специальном шасси), навесные (агрегатируемые с самоходными машинами или кузовами транспортных средств) и прицепные(буксируемые транспортными средствами) щебнераспределители. Известен прицепной щебнераспределитель 1, включающий бункер с регулируемым по высоте выходным отверстием, распределительную наклонную площадку с приспособлением ее перевода в транспортное и рабочее положения, и размещенный под площадкой возбудитель колебаний. С целью повышения эффективности распределения бункер имеет наклоненное к выходному отверстию днище, распределительная площадка состоит из двух шарнирно соединенных частей, верхняя из которых имеет конусообразно сужающиеся к ее низу направляющие выступы, а вибровозбудитель выполнен в виде расположенного под верхней частью площадки храпового механизма кроме того, распределительная площадка верхней кромкой соединена с днищем бункера посредством эластичной связи, а ее угол наклона к горизонту равен 15-25. Недостатками щебнераспределителя являются ограниченный объем бункера, приводящий к необходимости остановок технологического 2 1524 процесса для его загрузки на объекте производства работ посредством автомобилей - самосвалов, что увеличивает стоимость работ за счет увеличения транспортных расходов низкая маневренность как при выполнении технологического процесса, так и при движении вследствие установки щебнераспределителя впереди транспортного средства недостаточная долговечность поверхностной обработки покрытий автомобильных дорог вследствие невысокого сцепления вяжущего с минеральным материалом (щебнем), особенно если щебень имеет повышенное содержание пыли невозможность распределения влажных материалов невозможность распределения противогололедных материалов. Известен самоходный щебнераспределитель, выпускаемый фирмой(Германия) 2, состоящий из бункера для материала, питателя, вибрационного распределительного устройства, имеющего возможность изменения ширины распределения и подачи распределяемого материала, и кабины управления, установленных на специальном шасси. Привод питателя, рабочих органов распределительного устройства и механизма передвижения осуществляется посредством автономной силовой установки. Недостатками данного щебнераспределителя являются металлоемкость, сложность конструкции, определяющие высокую стоимость изготовления ограниченный объем бункера, приводящий к необходимости остановок технологического процесса для его загрузки на объекте производства работ посредством автомобилей - самосвалов, что увеличивает стоимость работ за счет увеличения транспортных расходов недостаточная долговечность поверхностной обработки покрытий автомобильных дорог вследствие невысокого сцепления вяжущего с минеральным материалом (щебнем), особенно если щебень имеет повышенное содержание пыли невозможность распределения противогололедных материалов. Известен навесной щебнераспределитель модели Т-224, выпускаемый Мамонтовским опытно-экспериментальным заводом (Московская область) 3, а также предприятием Белдортехника (Республика Беларусь) 4, агрегатируемый с трактором МТЗ-80 (МТЗ 82) и состоящий из бункера, шарнирно соединяемого посредством дышла с рамой, закрепленной к лонжеронам трактора. Боковые стенки бункера являются опорами для горизонтально установленных друг над другом шнека с правой и левой навивкой, распределяющего материал по его объему, и питателя, представляющего собой барабан с продольными ребрами. В нижней части бункера расположено выходное отверстие, в горловине которого вращается питатель, регулируемое заслонками для изменения количества распределяемого материала. Заслонки имеют возможность пропускать частицы материала, имеющие размер больший, чем величина зазора между заслонкой и питателем. В рабочем положении бункер опирается на два металлических катка, а в транспортном - на пневмоколеса,перевод которых осуществляется двумя гидроцилиндрами. В верхней части бункер опирается на уравновешивающее устройство, состоящее из двух пружин сжатия, позволяющее удерживать его в горизонтальном положении и копировать микрорельеф дороги при движении. Поворот бункера осуществляется двумя гидроцилиндрами. В передней части бункера шарнирно закреплены два откидных трапа для заезда автосамосвала при загрузке материалом, переводимые из транспортного положения в рабочее и обратно с помощью двух гидроцилиндров. Привод шнека и питателя осуществляется от вала отбора мощности трактора через карданные валы, редуктора, промежуточные валы и цепные передачи,включается и выключается посредством двух муфт управляемых гидроцилиндрами, рабочая жидкость в которые подается насосом, приводимым также от вала отбора мощности трактора. Гидроцилиндры поворота бункера, подъема и опускания пневмоколес и трапов подключаются к гидросистеме трактора и управляются его гидрораспределителем. Для равномерного распределения нагрузки по осям трактора на его задней навеске смонтирован противовес. Конструктивные отличия щебнераспределителя производства Мамонтовского опытно-экспериментального завода (Московская область) от выпускаемого предприятием Белдортехника (Республика Беларусь) заключаются в том, что гидравлический привод имеют только механизмы поворота бункера и включения-выключения муфт при 3 1524 вода шнека и питателя пневмоколеса, на которые опирается бункер в транспортном положении, и трапы для заезда автосамосвалов при его загрузке опускаются соответственно с помощью винтового и пружинного механизмов. Недостатками данного щебнераспределителя являются ограниченный объем бункера, приводящий к необходимости остановок технологического процесса для его загрузки на объекте производства работ посредством автомобилей-самосвалов, что увеличивает стоимость работ за счет увеличения транспортных расходов трудоемкость агрегатирования с трактором возможность агрегатирования только с одной определенной моделью трактора, что снижает универсальность агрегата значительное снижение маневренности трактора, агрегатируемого со щебнераспределителем как при выполнении технологического процесса, так и при движении в транспортном положении невозможность изменения ширины распределения материала недостаточная долговечность поверхностной обработки покрытий автомобильных дорог вследствие невысокого сцепления вяжущего с минеральным материалом (щебнем), особенно если щебень имеет повышенное содержание пыли невозможность распределения противогололедных материалов. Навесные щебнераспределители (агрегатируемые с кузовами транспортных средств),выпускаемые фирмой(Франция), в составе комплексовдля производства поверхностной обработки покрытий автомобильных дорог и ГП Дорвектор (г. Молодечно, Республика Беларусь) моделей ЩРДС 1400 и ЩРД 1400 5 конструктивно идентичны, отличаются только комплектующими изделиями и состоят из щита, монтируемого вместо заднего борта кузова автомобиля-самосвала, в нижней части которого установлен приемный бункер с вращающимся распределительным барабаном, распределяющим материал через шиберные заслонки, регулирующие подачу и ширину распределения, а также площадка оператора, положение которой регулируется гидроцилиндрами. Привод распределительного барабана, управление гидроцилиндрами площадки оператора осуществляется от гидросистемы, а подача сжатого воздуха в пневмоцилиндры открывания-закрывания шиберных заслонок осуществляется от пневмосистемы автомобиля-самосвала. При выполнении технологического процесса распределения щебня автомобиль - самосвал, поднимая кузов по мере разгрузки, движется задним ходом, что обеспечивает предварительную укатку распределяемого слоя щебня и сохранность слоя вяжущего, разливаемого перед распределением щебня при выполнении поверхностной обработки покрытий автомобильных дорог. Недостатками данных щебнераспределителей являются необходимость использования грузоподъемного механизма для монтажа щебнераспределителя возможность агрегатирования только с одной определенной моделью автомобиля-самосвала, что снижает универсальность агрегата необходимость привлечения техники, осуществляющей загрузку материалов на объекте производства работ в автомобиль - самосвал, с которым они агрегатируются, или использование такого количества автомобилей-самосвалов с установленными щебнераспределителями, которое бы обеспечивало непрерывную доставку и распределение материалов для организации непрерывного выполнения технологического процесса, что увеличивает стоимость работ недостаточная долговечность поверхностной обработки покрытий автомобильных дорог вследствие невысокого сцепления вяжущего с минеральным материалом (щебнем), особенно если щебень имеет повышенное содержание пыли невозможность распределения противогололедных материалов. Известен разбрасыватель сыпучих материалов 6, включающий колесное базовое шасси, смонтированный на нем кузов с силовым цилиндром его наклонного назад подъема и открываемым вверх задним бортом, смонтированный на задней части кузова бункер с боковыми стенками, установленный в его нижней части распределительный ротор и привод последнего от колеса базового шасси. С целью повышения надежности работы с сыпучими материалами различной крупности и негабаритными включениями разбрасыватель сыпучих материалов снабжен расположенными в нижней части бункера по сторонам 4 1524 ротора направленными навстречу одна другой секционными по длине эластичными пластинами, бункер выполнен в виде охватывающей его нижнюю часть съемной рамки, боковые стенки бункера - в виде съемных ограждений, перекрывающих торцовые проемы между кузовом и открытым задним бортом, а ротор - в виде равностороннего треугольника в его поперечном сечении, причем съемная рамка установлена между полом кузова и нижним торцом открытого заднего борта. Недостатками разбрасывателя сыпучих материалов являются прямая зависимость нормы распределения материала от скорости движения базового шасси (невозможность изменения нормы распределения материала независимо от скорости движения базового шасси вследствие привода распределительного ротора от колеса последнего посредством цепной передачи) возможность агрегатирования только с одной определенной моделью базового шасси, что снижает универсальность агрегата невозможность изменения ширины распределения материала необходимость привлечения техники, осуществляющей загрузку материалов на объекте производства работ в автомобиль-самосвал, с которым агрегатируется разбрасыватель сыпучих материалов, или использование такого количества автомобилей-самосвалов с установленными разбрасывателями сыпучих материалов, которое бы обеспечивало непрерывную доставку и распределение материалов для организации непрерывного выполнения технологического процесса,что увеличивает стоимость работ недостаточная долговечность поверхностной обработки покрытий автомобильных дорог вследствие невысокого сцепления вяжущего с минеральным материалом (щебнем), особенно если щебень имеет повышенное содержание пыли. Известен навесной пескоразбрасыватель 7, монтируемый на заднюю навеску трактора и включающий в себя загружаемый песком удлиненный бункер трапецеидального сечения, обращенный сужением вниз, который опирается на два опорных колеса. Передняя стенка бункера имеет рычажную сцепку для крепления к трактору. У основания бункера имеется регулируемая щель с решеткой, через которую песок высыпается наружу на обрабатываемую поверхность. Бункер оборудован виброустройством, приводимым от опорных колес, разрыхляющим массу песка и облегчающим его удаление из бункера. Для загрузки бункер поворачивается, укладывается перед кучей песка и надвигается на нее своей горловиной до заполнения. Недостатками пескоразбрасывателя являются прямая зависимость нормы распределения материала от скорости движения трактора (невозможность изменения нормы распределения материала независимо от скорости движения трактора вследствие привода виброустройства от опорных колес пескоразбрасывателя) невозможность изменения ширины распределения материала возможность агрегатирования только с одной определенной моделью трактора, что снижает универсальность агрегата невозможность распределения щебня. Наиболее близким по технической сущности к заявляемому изобретению является прицепной щебнераспределитель ЩРД-3.5, выпускаемый ГП Дорвектор (г. Молодечно,Республика Беларусь) 8. Щебнераспределитель ЩРД-3.5 состоит из бункера трапецеидального сечения, обращенного сужением вниз, представляющего собой сварную конструкцию, который посредством прицепного устройства, состоящего из двух поворотных телескопических штанг, смонтированных на каждой его стороне, с шарнирно установленными дисками агрегатируется при помощи последних с ободами задних колес автомобиля-самосвала. Стенки бункера образуют в его передней части воронку для приема материала из кузова автомобиля-самосвала. В рабочем положении бункер опирается на две пары колес, расположенных в его нижней части. Для распределения материала по объему бункера установлены питатели, представляющие собой два шнека с левой и правой навивкой, расположенные горизонтально на одной оси, пересекающей продольную ось бункера. В нижней части бункер имеет отверстие, под которым для равномерного распределения материала по поверхности автомобильной дороги вращается распределительный вал, перекрываемое дозатором и заслонками, установленными над валом с возможностью поворота в плоскости отверстия, изменяющими его сечение, и соответственно норму и ширину 5 1524 распределения материала. Привод дозатора и заслонок осуществляется оператором вручную посредством рычагов с откидной рабочей площадки, расположенной в задней части бункера. Привод шнековых питателей и распределительного вала щебнераспределителя осуществляется от опорных колес. С помощью цепной передачи, приводимой через коробку реверсивной передачи от левой пары опорных колес, приводится во вращение распределительный вал аналогично с помощью цепной передачи, приводимой через коробку реверсивной передачи от правой пары опорных колес, приводится во вращение правый шнековый питатель. Левый шнековый питатель приводится во вращение через цепную передачу привода правого питателя, промежуточный вал и связанную с ним цепную передачу, чем обеспечивается независимость привода левого и правого шнековых питателей. Коробки реверсивных передач обеспечивают вращение распределительного вала и шнековых питателей в одну сторону при движении щебнераспределителя как вперед, так и назад. На осях опорных колес установлено по барабанному тормозу, управляемому вручную. При выполнении технологического процесса распределения щебня автомобиль-самосвал, поднимая кузов по мере разгрузки, движется задним ходом, что обеспечивает предварительную укатку распределяемого слоя щебня и сохранность слоя вяжущего, разливаемого перед распределением щебня при выполнении поверхностной обработки покрытий автомобильных дорог. Недостатками данного щебнераспределителя являются прямая зависимость нормы распределения материала от скорости движения (невозможность изменения нормы распределения материала независимо от скорости движения вследствие привода распределительного вала от опорных колес щебнераспределителя посредством механической передачи) недостаточная долговечность поверхностной обработки покрытий автомобильных дорог вследствие невысокого сцепления вяжущего с минеральным материалом (щебнем), особенно если щебень имеет повышенное содержание пыли невозможность распределения противогололедных материалов. Задачей заявляемой полезной модели является создание универсального распределителя минеральных материалов, позволяющего распределять различные, в том числе запыленные, противогололедные, агрессивные, коррозионно-активные минеральные материалы с требуемыми выполняемым технологическим процессом нормой и шириной распределения, агрегатируемого с различными моделями самосвальных транспортных средств. Технический результат, получаемый при осуществлении полезной модели, заключается в расширении эксплуатационных возможностей, повышении качества, долговечности, снижении себестоимости выполняемых работ. Поставленная задача достигается тем, что универсальный распределитель минеральных материалов, содержащий бункер, стенки которого образуют в передней части воронку для приема материала, с независимо приводимыми посредством привода от его опорных колес, имеющих тормозные механизмы, шнековыми питателями и распределительным валом, вращающимся под отверстием выдачи материала, перекрываемым дозатором и заслонками посредством привода, управляемого оператором с рабочей площадки, который с помощью телескопического прицепного устройства агрегатируется с самосвальным транспортным средством, снабжен смесителем адгезионной добавки, образованным объемом бункера, в котором вращаются шнековые питатели. Адгезионная добавка подается в смеситель под давлением посредством форсунок из отдельного бака. В качестве привода шнековых питателей и распределительного вала используется электропривод, гидропривод или силовая установка агрегатируемого самосвального транспортного средства, обеспечивая независимость их частоты вращения от скорости движения. Кроме того, оси вращения опорных колес бункера и распределительного вала совпадают. Дополнительно распределительный вал имеет возможность изменения высоты над поверхностью, по которой производится распределение, посредством механической, пневматической, гидравлической, гидромеханической или электромеханической передачи. Дозатор и заслонки универсального распределителя минеральных материалов имеют возможность пропускать 6 1524 частицы материала, имеющие размер больший, чем величина зазора между ними и распределительным валом. Рабочая поверхность распределительного вала универсального распределителя минеральных материалов имеет выступы. Для обеспечения высокой адгезии вяжущего (битума, битумной эмульсии), распределяемого в технологическом процессе поверхностной обработки покрытий автомобильных дорог к минеральному материалу (щебню), промывке его от пыли, образующейся при транспортировке, универсальный распределитель минеральных материалов имеет смеситель адгезионной добавки, бак с которой соединен с форсунками смесителя посредством трубопровода. Дозированно распыляясь из форсунок в камеры, образуемые витками шнеков питателей и стенками бункера, адгезионная добавка непрерывно перемешивается с минеральным материалом (щебнем), который при этом равномерно распределяется по объему бункера и, через отверстие выдачи материала, подается на обрабатываемую поверхность. Применение в качестве привода шнековых питателей и распределительного вала электропривода, гидропривода или силовой установки агрегатируемого самосвального транспортного средства обеспечивает независимость их частоты вращения от скорости движения и, как следствие, независимость от скорости движения нормы распределения материала. В случае необходимости обеспечения прямой зависимости нормы распределения материала от скорости движения совпадение осей вращения опорных колес бункера и распределительного вала позволяет осуществить их непосредственное соединение для передачи вращения от опорных колес бункера распределительному валу, упростить конструкцию, увеличить ресурс привода распределительного вала. Возможность изменения высоты распределительного вала над поверхностью, по которой производится распределение, посредством механической, пневматической, гидравлической, гидромеханической или электромеханической передачи позволяет обрабатывать поверхности, имеющие неровный рельеф, повысить проходимость универсального распределителя минеральных материалов как в рабочем, так и в транспортном положении. Для предотвращения поломок, остановок в работе дозатор и заслонки универсального распределителя минеральных материалов имеют возможность пропускать частицы материала, имеющие размер больший, чем величина зазора между ними и распределительным валом. Для распределения крупнофракционных материалов рабочая поверхность распределительного вала универсального распределителя минеральных материалов имеет выступы. На фиг. 1 изображен универсальный распределитель минеральных материалов (вид сбоку), на фиг. 2 - разрез универсального распределителя минеральных материалов в плоскости, перпендикулярной направлению движения. Универсальный распределитель минеральных материалов состоит из бункера 1, установленного на раме, лонжероны передней части которой являются телескопическим прицепным устройством 2, посредством которого универсальный распределитель минеральных материалов агрегатируется с рамой 3 самосвального транспортного средства, а лонжероны задней части - основанием для рабочей площадки 4 оператора. Стенки бункера образуют в его передней части воронку (на чертеже не показана) для приема из кузова 5 самосвального транспортного средства материала, равномерное распределение которого по объему бункера производится питателями, представляющими собой два шнека с левой 6 и правой 7 навивкой, вращение которых осуществляется независимо друг от друга от опорных колес 8, имеющих тормозные механизмы (на чертеже не показаны), посредством привода 9 или посредством электропривода, гидропривода или силовой установки агрегатируемого самосвального транспортного средства, обеспечивая независимость частоты вращения от скорости движения. Объем бункера, в котором вращаются шнековые питатели, образует смеситель адгезионной добавки 10, подача которой осуществляется под давлением, например создаваемым насосом (на чертеже не показан), посредством форсунок 11, смонтированных в задней стенке бункера, соединенных через трубопровод 12 с баком 13. Управление подачей адгезионной добавки в смеситель адгезионной добавки 10 осуще 7 1524 ствляется оператором с рабочей площадки 4. В нижней части бункер имеет отверстие выдачи материала 14, перекрываемое дозатором 15 и заслонками 16, имеющими возможность, например с помощью пружин (на чертеже не показаны), пропускать частицы материала с размером большим, чем величина зазора между ними и вращающимся под ними распределительным валом 17, высота которого над поверхностью, по которой производится распределение, может изменяться посредством механической, пневматической,гидравлической, гидромеханической или электромеханической передачи (на чертеже не показана), а рабочая поверхность имеет выступы, приводимого от опорных колес 8, ось вращения которых совпадает с осью вращения распределительного вала, посредством привода 18 или посредством электропривода, гидропривода или силовой установки агрегатируемого самосвального транспортного средства, обеспечивая независимость частоты вращения от скорости движения. Открывание-закрывание дозатора 15 и заслонок 16 осуществляется с помощью привода 19, позволяющего осуществлять независимое управление дозатором и каждой из заслонок оператором с рабочей площадки 4. Универсальный распределитель минеральных материалов работает следующим образом вылет телескопического прицепного устройства 2 регулируется так, чтобы при агрегатировании с рамой 3 самосвального транспортного средства рабочая площадка 4 оператора располагалась параллельно поверхности, по которой будет производиться распределение, а кузов 5 самосвального транспортного средства в максимально поднятом положении не опирался на бункер 1 универсального распределителя минеральных материалов бак 13 заполняется адгезионной добавкой. Агрегатирование производится на ровной горизонтальной поверхности путем подачи самосвального транспортного средства,кузов которого загружен распределяемым материалом, задним ходом к универсальному распределителю минеральных материалов, опорные колеса 8 которого заторможены посредством тормозных механизмов, и соединения его телескопического прицепного устройства 2 с рамой 3 самосвального транспортного средства. На месте производства работ распределительный вал 17 универсального распределителя минеральных материалов устанавливается с помощью механической передачи на требуемую высоту над поверхностью, по которой будет производиться распределение. Для обеспечения требуемой нормы и ширины распределения материала сечение и ширина отверстия выдачи материала 14 регулируются соответственно дозатором 15 и заслонками 16 посредством привода 19. Перед началом распределения опорные колеса 8 универсального распределителя минеральных материалов растормаживаются, кузов 5 самосвального транспортного средства поднимается, осуществляя подачу материала в бункер 1. Для распределения материала по обрабатываемой поверхности самосвальное транспортное средство начинает движение (при выполнении поверхностной обработки покрытий автомобильных дорог самосвальное транспортное средство движется задним ходом для обеспечения предварительной укатки распределяемого слоя щебня и сохранности слоя вяжущего, разливаемого перед распределением щебня), шнековые питатели 6, 7 и распределительный вал 17 универсального распределителя минеральных материалов приводятся во вращение от опорных колес 8 с помощью приводов 9 и 18, включаемых оператором с рабочей площадки 4, а адгезионная добавка подается в смеситель 10 через форсунки 11 из бака 13 по трубопроводу 12. При этом обеспечивается равномерное распределение материала по объему бункера 1, его непрерывная дозированная обработка адгезионной добавкой в смесителе 10 и непрерывная дозированная подача на обрабатываемую поверхность. В зависимости от расхода распределяемого материала в процессе распределения регулируется угол наклона кузова 5 самосвального транспортного средства. Норма и ширина распределения материала могут непрерывно регулироваться оператором с рабочей площадки 4 в процессе работы универсального распределителя минеральных материалов путем изменения сечения и ширины отверстия выдачи материала 14 с помощью дозатора 15 и заслонок 16 посредством приво 8 1524 да 19, а также частоты вращения питателей 6, 7 и распределительного вала 17 посредством приводов 9 и 18. Подача адгезионной добавки в смеситель 10 может также изменяться оператором в зависимости от нормы и ширины распределения материала. При агрегатировании универсального распределителя минеральных материалов с самосвальным транспортным средством, кузов 5 которого загружен противогололедными материалами, может осуществляться их обработка жидкими реагентами в смесителе адгезионной добавки 10, подаваемыми через форсунки 11 из бака 13 по трубопроводу 12, и дозированное распределение по обрабатываемой поверхности с выполнением операций,аналогичных операциям, описанным выше. При агрегатировании универсального распределителя минеральных материалов с самосвальным транспортным средством, кузов 5 которого загружен минеральными удобрениями, может осуществляться их обработка жидкими реагентами в смесителе адгезионной добавки 10, подаваемыми через форсунки 11 из бака 13 по трубопроводу 12, и дозированное распределение по обрабатываемой поверхности с выполнением операций, аналогичных операциям, описанным выше. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: E01C 19/00

Метки: распределитель, универсальный, минеральных, материалов

Код ссылки

<a href="https://by.patents.su/9-u1524-universalnyjj-raspredelitel-mineralnyh-materialov.html" rel="bookmark" title="База патентов Беларуси">Универсальный распределитель минеральных материалов</a>

Предыдущий патент: Изделие с самозатачивающимся биметаллическим почворежущим профилем

Следующий патент: Устройство контроля геометрической формы внутренних цилиндрических и сложнопрофильных поверхностей

Случайный патент: Сканирующий зондовый микроскоп с системой автоматического слежения за кантилевером