Способ термомеханического упрочнения поверхности рессоры и устройство для его осуществления

Номер патента: 8663

Опубликовано: 30.12.2006

Авторы: Степаненко Александр Васильевич, Король Владимир Андреевич, Иваницкий Денис Михайлович

Текст

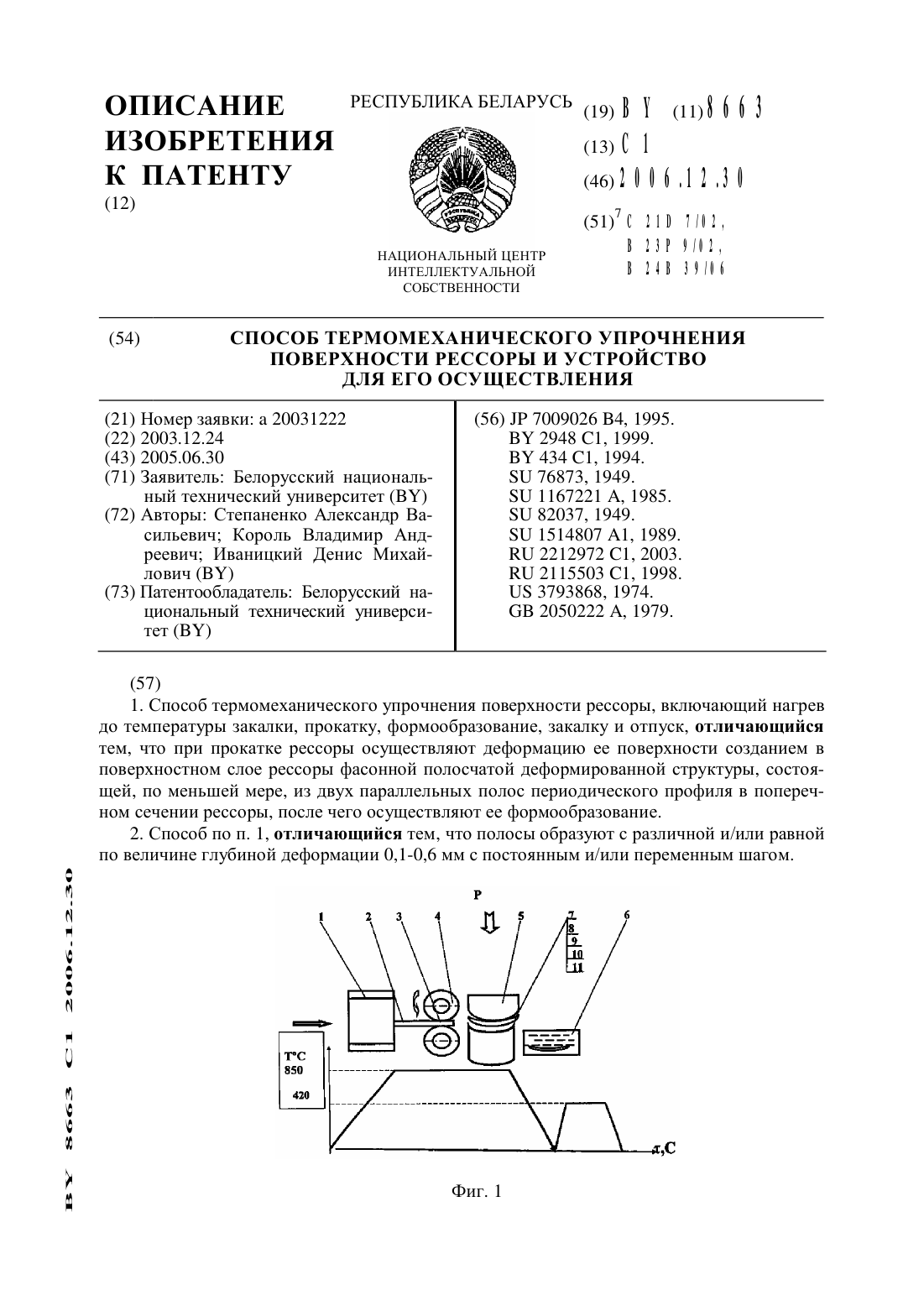

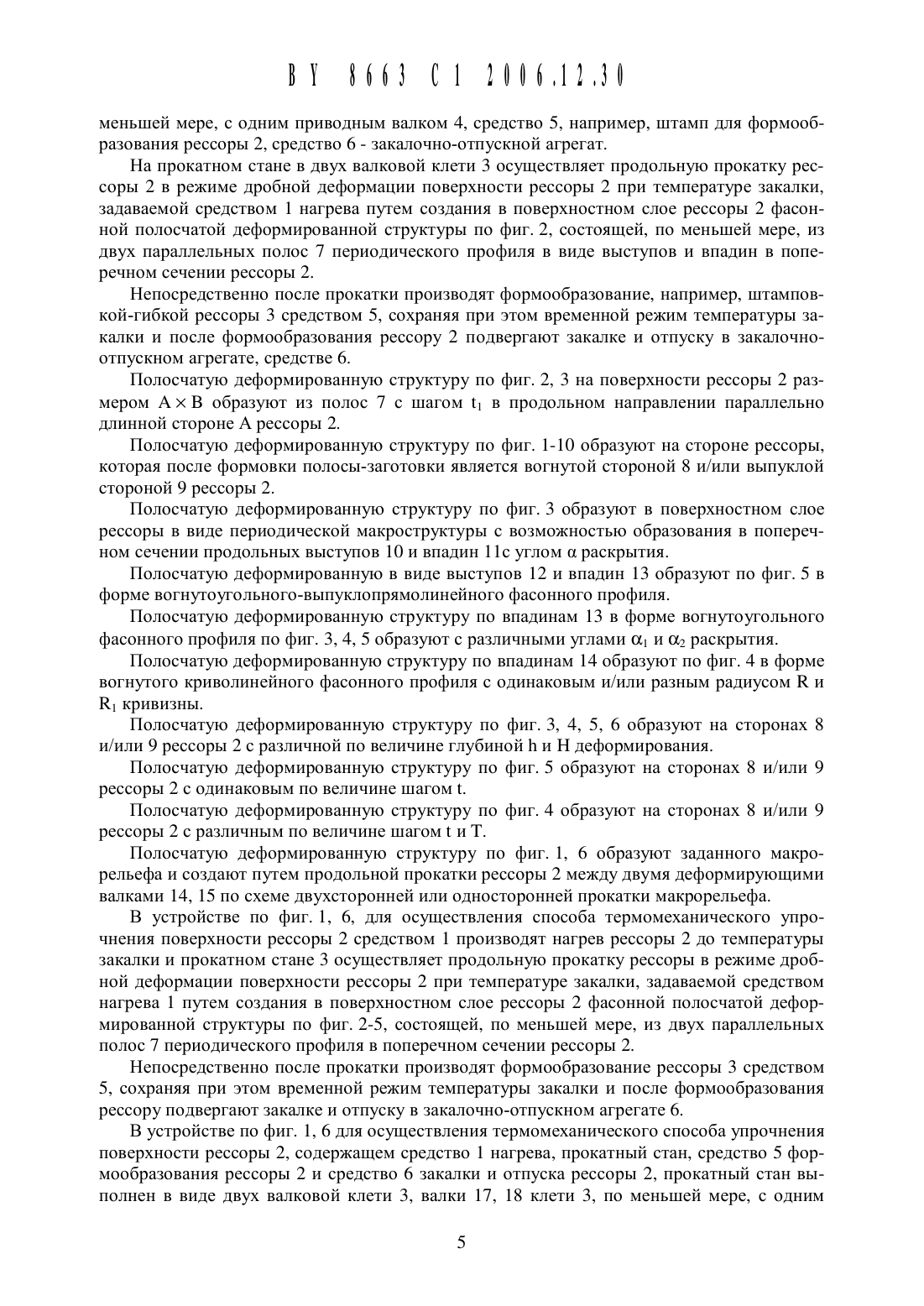

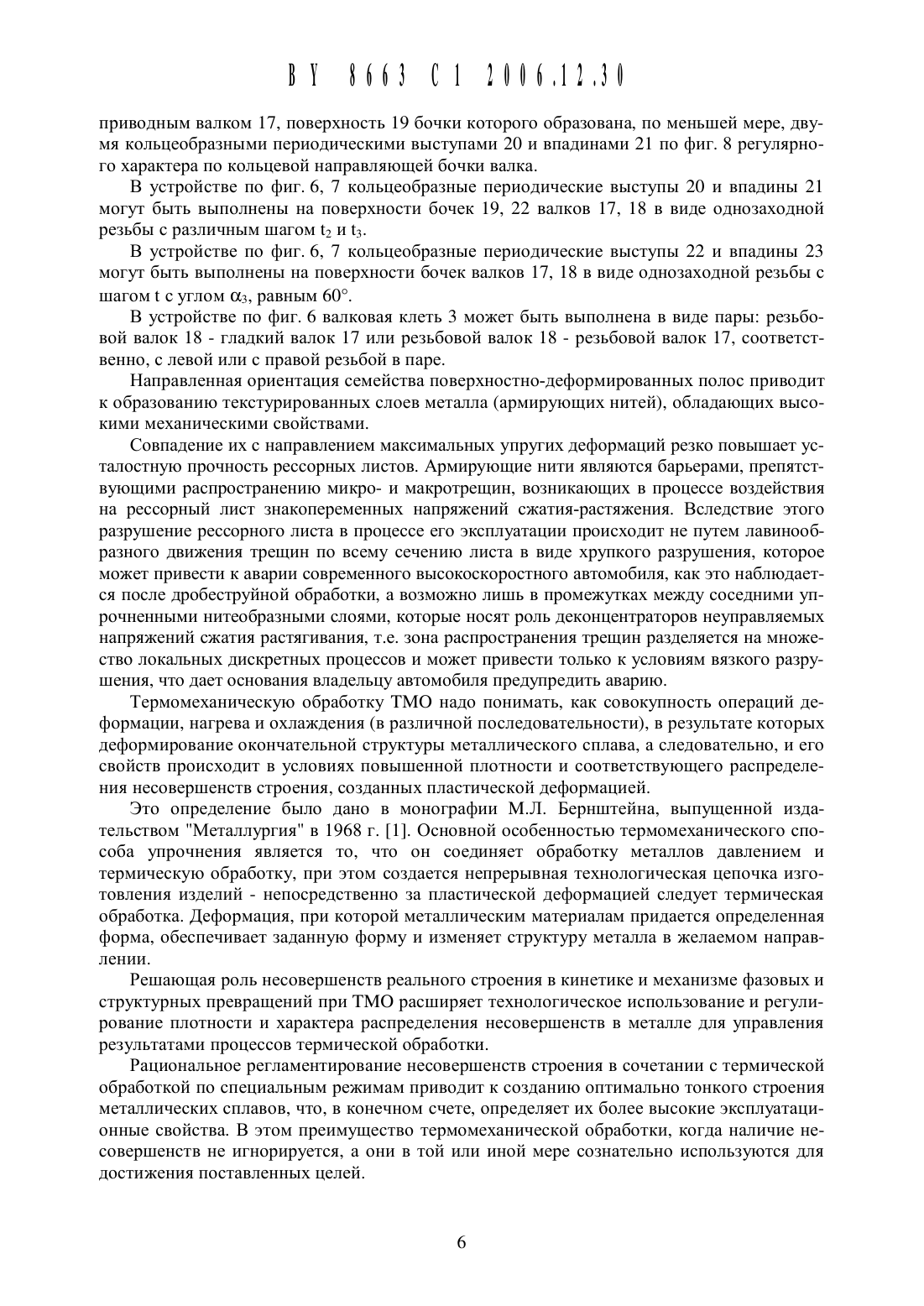

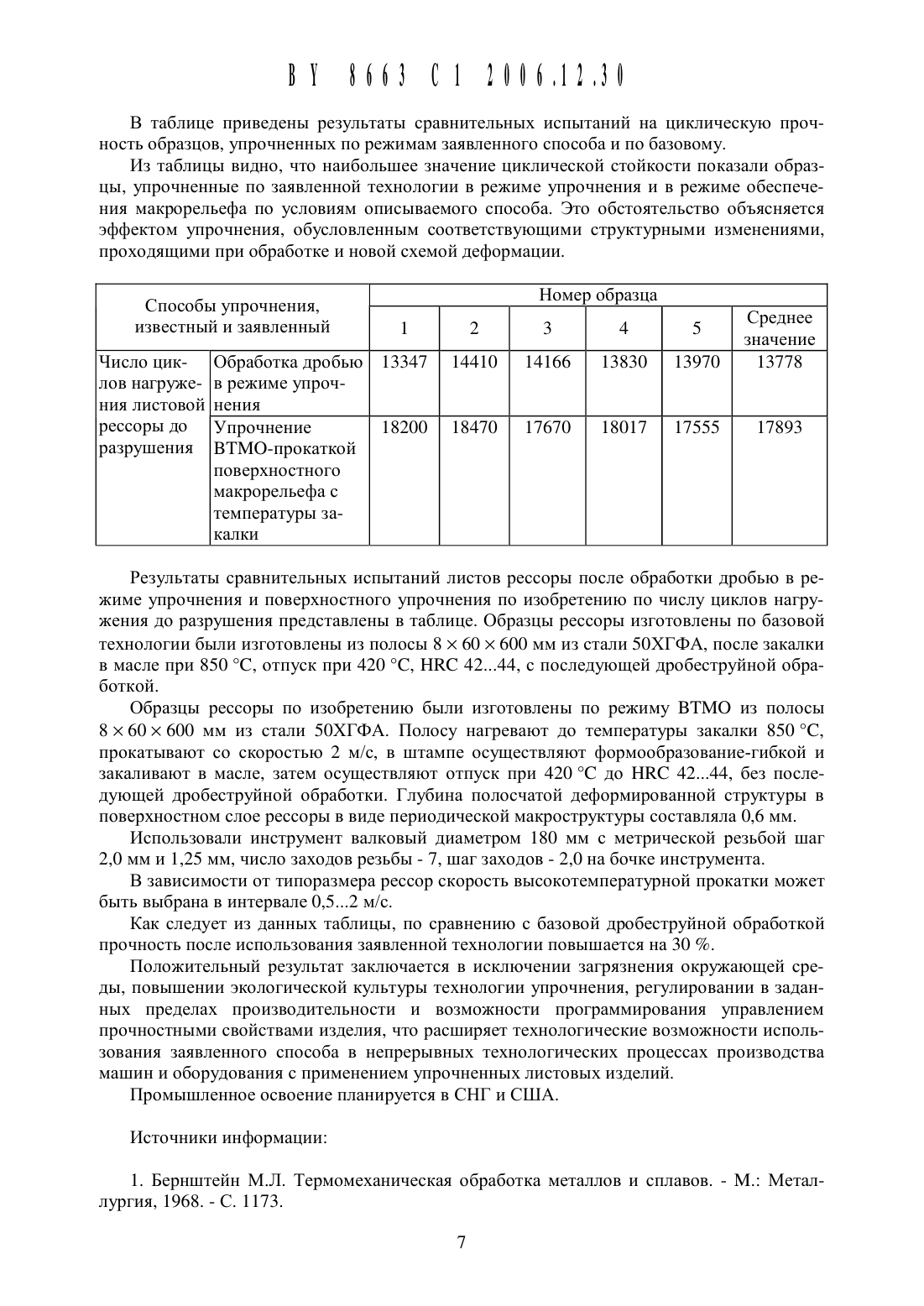

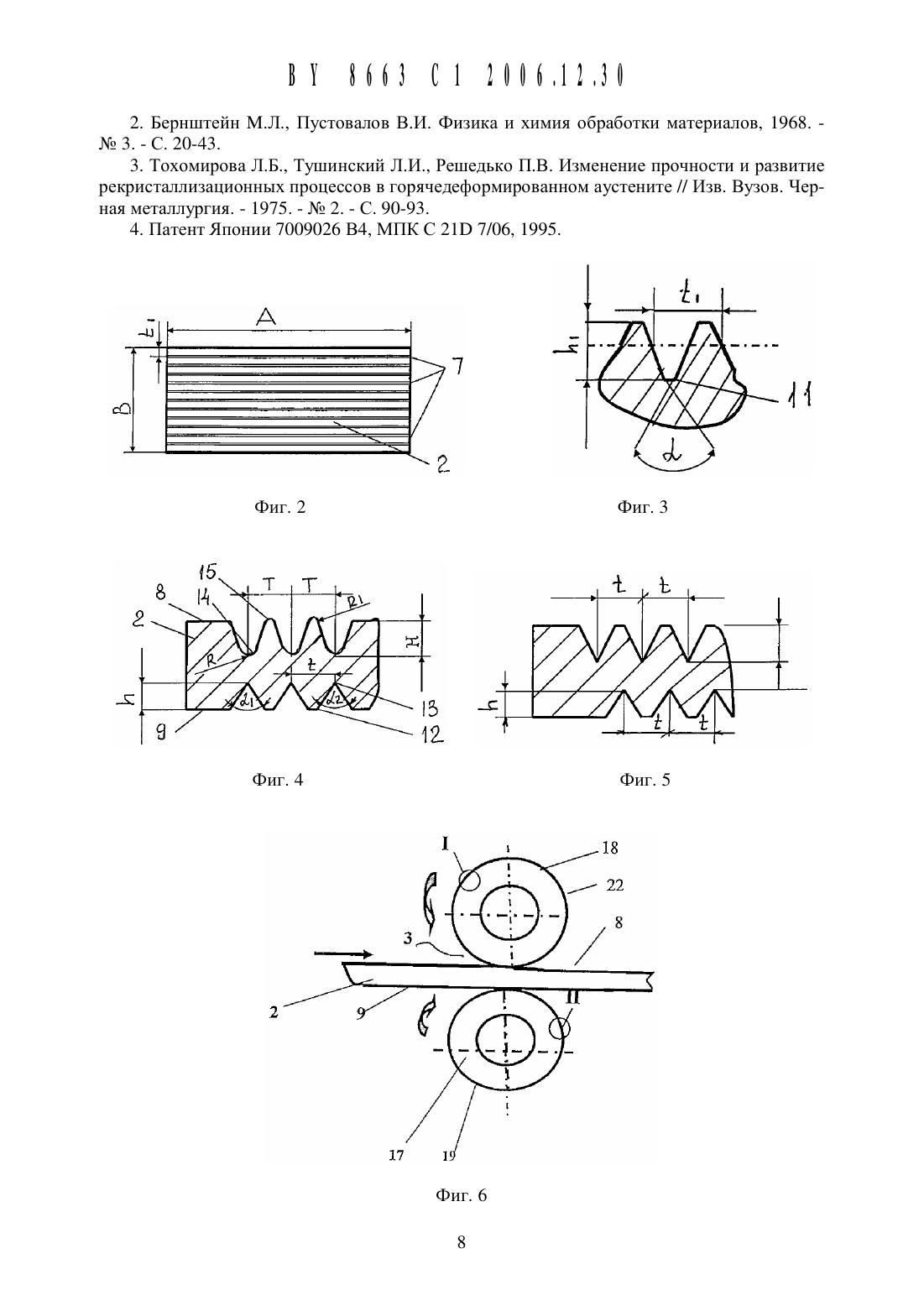

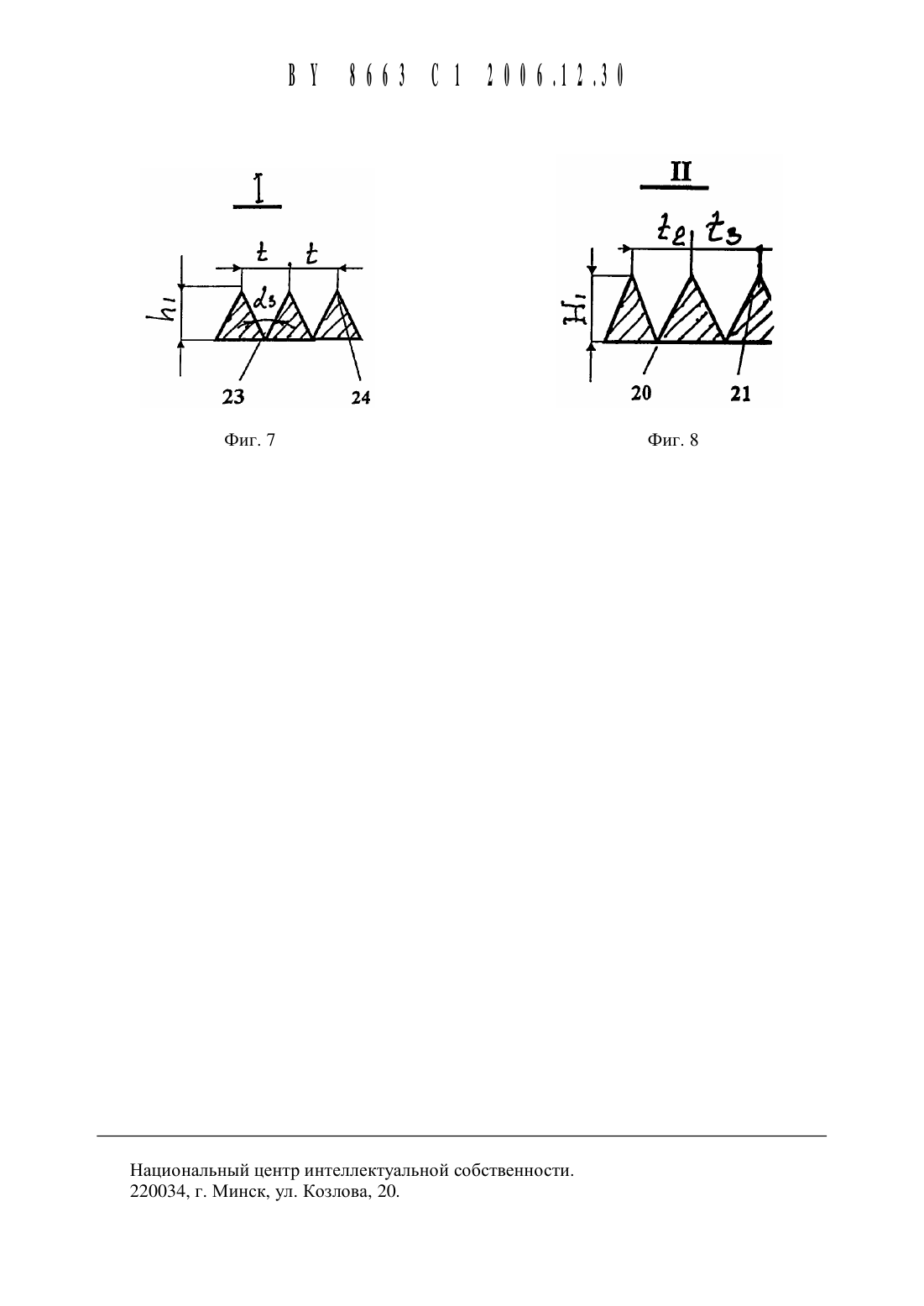

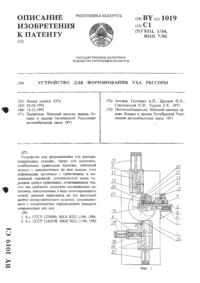

3. Способ по п. 1 или 2, отличающийся тем, что полосчатую деформированную структуру образуют в поверхностном слое рессоры в виде периодической макроструктуры с возможностью образования в поперечном сечении продольных выступов и впадин.4. Устройство для термомеханического упрочнения поверхности рессоры, содержащее средство нагрева, прокатный стан, средство формообразования рессоры и средство закалки и отпуска рессоры, отличающееся тем, что прокатный стан выполнен в виде двухвалковой клети с, по меньшей мере, одним приводным валком, поверхность бочки которого образована, по меньшей мере, двумя периодическими выступами и впадинами регулярного характера по кольцевой направляющей.5. Устройство по п. 4, отличающееся тем, что периодические выступы и впадины вь 1 полнены на поверхности бочки валка в виде однозаходной резьбы.6. Устройство по п. 4, отличающееся тем, что валковая клеть выполнена в виде пары гладкий валок - резьбовой валок.7. Устройство по п. 4, отличающееся тем, что валковая клеть выполнена в виде пары резьбовой валок - резьбовой валок с левой или правой резьбой в паре.Изобретение относится к технологическим процессам повышения эксплуатационных свойств деталей путем горячей пластической деформации и термической обработки, преимущественно, рессорного листа.На современном этапе развития производства во всем мире признана необходимость использования экономичных методов упрочнения, заключающихся в совмещении пластической деформации и термической обработки. К таким видам упрочнения относится термомеханическая обработка (ТМО), которая представляет собой совокупность операций пластической деформации и термической обработки, проводящихся в различной последовательности.Наиболее технологичной из всех видов термомеханической обработки является вь 1 сокотемпературная обработка, реализация которой в промышленных условиях не требует специального термического и деформирующего оборудования, поскольку она может быть осуществима в процессе нормального технологического цикла горячего деформирования прокатки, ковки, штамповки. Сущность ее заключается в нагреве стали до температуры 850-1200 С, обеспечивающей образование гомогенного твердого раствора аустенита, и деформировании по определенным температурно-деформационно-скоростнь 1 м режимам с последующей закалкой через заданный промежуток времени. Такое регламентирование режима позволяет получить особое структурное состояние, которое и обеспечивает повь 1 шение комплекса свойств в результате ВТМО 1.Одной из наиболее перспективных областей применения термомеханической обработки является термомеханическое упрочнение рессорно-пружинных сталей. Это объясняется тем, что, во-первых, содержание углерода (0,50-0,70 ) в сталях, применяемых для изготовления рессор, является наиболее оптимальным при ВТМО во-вторых, повышение пластичности сталей в высокопрочном состоянии в результате термомеханической обработки особенно важно именно для рессорных сталей 2.Рессора является одной из наиболее быстроизнашивающихся деталей автомобиля. При полигонных испытаниях 75-80 отказов автомобилей происходит по причине вь 1 хода из строя подвески. В свою очередь 95 отказов подвески - поломка рессор. В ряде случаев вес израсходованных за время эксплуатации автомобиля рессор достигает веса автомобиля. Поэтому технологии исследования возможности повышения срока службы рессор в настоящее время приобретают особую актуальность.Основным путем увеличения долговечности рессор (наряду с совершенствованием конструкции и технологии изготовления) является повышение механических свойств рессорной стали. Термомеханическая обработка по схеме, описанной выше, применима к ог 2раниченному кругу изделий, заданная геометрия которых может быть получена горячей деформацией без последующей механической обработки, поскольку твердость металла,подвергнутого ВТМО и отпуску (при режимах, обеспечивающих максимальное упрочнение), оказывается высокой. В связи с этим существенный интерес представляют исследования возможности сохранения эффекта упрочнения, полученного при ВТМО.В промышленных условиях (на Челябинском и Чусовском металлургических заводах) термомеханической обработке подвергалась сталь 55 ХГР. Были получены высокие механические свойства стали после ВТМО и последующего отпуска при 25 О в течение 4 ч. Из термомеханически упрочненной полосы на ЗИЛе изготовлялись задние рессоры автомобиля ЗИЛ-164 по технологии, предусматривающей использование эффекта наследственности. Нагрев при повторной закалке проводили с использованием т.в.ч. Опытная партия рессор при эксплуатационных испытаниях прощла свыще 50 тыс. км 3.В качестве прототипа принят способ термомеханического упрочнения поверхности листового металла, в том числе рессорного листа, при котором осуществляют нагрев рессорного листа до температуры закалки, закалку, низкотемпературный отпуск и дробную деформацию поверхности, которую подвергают дробеструйной обработке для повыщения упрочнения металла путем создания на его поверхности напряжений сжатия вследствие дробной деформации поверхности, при этом изменяют плотность расположения по поверхности дискретных участков по поверхности для регулирования разнопрочности металла, что не исключает депланацию профиля листовой рессоры 4.Недостаток известных технологий упрочнения рессоры проявляется в загрязнении окружающей среды, низкой экологической культуре, в малой производительности и низкой стойкости изделия к циклическим нагрузкам. Поэтому технологии исследования возможности повыщения срока службы рессор в настоящее время приобретают особую актуальность.Кроме того, известные технологии практически трудно поддаются программированию, что делает их непригодными в непрерывных технологических процессах производства мащин и оборудования с применением упрочненных листовых изделий.В основу изобретения поставлена задача повыщения срока службы и стойкости изделия к циклическим нагрузкам, исключения загрязнения окружающей среды, повь 1 щения экологической культуры технологии упрочнения, регулирования в заданных пределах производительности.Поставленная задача достигается тем, что в способе термомеханического упрочнения поверхности рессоры, включающем нагрев до температуры закалки, прокатку, формообразование, закалку и отпуск, согласно изобретению, при прокатке рессоры осуществляют деформацию ее поверхности созданием в поверхностном слое рессоры фасонной полосчатой деформированной структуры, состоящей, по меньщей мере, из двух параллельных полос периодического профиля в поперечном сечении рессоры, после чего осуществляют ее формообразование.В способе полосы образуют с различной и/или равной по величине глубиной деформации О,1 О,6 мм с постоянным и/или переменным щагом.В способе полосчатую деформированную структуру образуют в поверхностном слое рессоры в виде периодической макроструктуры с возможностью образования в поперечном сечении, продольных выступов и впадин.В устройстве для осуществления способа, содержащем средство нагрева, прокатный стан, средство формообразования рессоры и средство закалки и отпуска рессоры, отличающееся тем, что прокатный стан выполнен в виде двухвалковой клети, с по меньщей мере, одним приводным валком, поверхность бочки которого образована, по меньщей мере, двумя периодическими выступами и впадинами регулярного характера по кольцевой направляющей.В устройстве периодические выступы и впадинами выполнены на поверхности бочки валки в виде однозаходной резьбы.В устройстве валковая клеть выполнена в виде пары гладкий валок-резьбовой валок.В устройстве валковая клеть выполнена в виде пары резьбовой валок-резьбовой валок с левой или правой резьбой в паре.Технический результат заявленного объекта проявляется в расширении технологических возможностей использования заявленного способа в непрерывных технологических процессах производства машин и оборудования с применением упрочненных листовых изделий. Преимущество пластической деформации как способа создания несовершенств в том, что при этом способе создается их ориентированное расположение, причем характер ориентировки зависит от схемы деформации. В результате превращений при последующей термомеханической обработке созданные структурные составляющие должны иметь особое тонкое строение, отличающееся тем, что элементы его строго ориентированы. В случае зависимости ориентированности от схемы напряженного состояния, действующего на сталь извне, можно достичь максимального упрочнения, если отодвинуть плоскости легкого скольжения в ориентированной структуре от направления внешних касательных напряжений и, наоборот, резко повысить пластичность стального сплава даже в упрочненном состоянии, если ориентировать плоскости легкого сдвига по направлению касательных напряжений. При этом необходимо, чтобы в каждом конкретном случае были выбраны оптимальные способы пластической деформации, т.е. наиболее эффективная степень деформации наилучшая схема совмещения термической обработки и пластической деформации скорректированные режимы термической обработки.Между отличительными признаками и техническим результатом имеется причинноследственная связь, содержащая элементы неочевидности для данной области техники.Применение высокотемпературной обработки путем образования при температуре закалки в поверхностном слое рессоры деформированной полосчатой армирующей структурь 1 с высокой скоростью деформации приводит к повышению безопасности эксплуатации автотранспорта и в некоторых случаях к исключению дробеструйной обработки, что придает изобретению новое качество, заключающееся в высокой экологической культуре и обусловливает ее высокую технологичность в промышленном использовании.По сведениям, которыми располагает заявитель, предлагаемая совокупность существенных признаков, характеризующих сущность изобретения, не известна из уровня техники, следовательно, изобретение соответствует критерию новизна.Предлагаемая сущность изобретения может быть многократно практически использована в любой области техники.В этой связи очевидным является соответствие заявленного объекта критерию промышленная применимость.Для лучшего понимания изобретения его поясняют чертежом, гдефиг. 1 - показан общий вид технологической схемы ВТМО упрочнения рессоры с деформированной структуройфиг. 2 - показан общий вид в плане упрочняемой рессоры с деформированной структурой параллельно длинной стороне рессорыфиг. 3 - вид деформированной структуры в сечении в виде продольных выступов и впадинфиг. 4, 5 - схема образования полосчатой деформированной структуры с различной по величине глубиной 11 и Н деформированияфиг. 6 - схема устройства для образования полосчатой деформированной структурыфиг. 7, 8 - схема рабочих профилей валков для образования полосчатой деформированной структуры.Реализация способа термомеханической обработки поверхности рессоры поясняется на примере устройства для осуществления способа.Устройство по фиг. 1 для осуществления способа упрочнения рессоры содержит средство 1 нагрева рессоры 2, прокатный стан выполненный в виде двух валковой клети 3, поменьшей мере, с одним приводным валком 4, средство 5, например, штамп для формообразования рессоры 2, средство 6 - закалочно-отпускной агрегат.На прокатном стане в двух валковой клети 3 осуществляет продольную прокатку рессоры 2 в режиме дробной деформации поверхности рессоры 2 при температуре закалки,задаваемой средством 1 нагрева путем создания в поверхностном слое рессоры 2 фасонной полосчатой деформированной структуры по фиг. 2, состоящей, по меньшей мере, из двух параллельных полос 7 периодического профиля в виде выступов и впадин в поперечном сечении рессоры 2.Непосредственно после прокатки производят формообразование, например, штамповкой-гибкой рессоры 3 средством 5, сохраняя при этом временной режим температуры закалки и после формообразования рессору 2 подвергают закалке и отпуску в закалочноотпускном агрегате, средстве 6.Полосчатую деформированную структуру по фиг. 2, 3 на поверхности рессоры 2 размером А В образуют из полос 7 с шагом ц в продольном направлении параллельно длинной стороне А рессоры 2.Полосчатую деформированную структуру по фиг. 1-10 образуют на стороне рессоры,которая после формовки полосы-заготовки является вогнутой стороной 8 и/или выпуклой стороной 9 рессоры 2.Полосчатую деформированную структуру по фиг. 3 образуют в поверхностном слое рессоры в виде периодической макроструктуры с возможностью образования в поперечном сечении продольных выступов 10 и впадин 11 с углом ос раскрытия.Полосчатую деформированную структуру по впадинам 13 в форме вогнутоугольного фасонного профиля по фиг. 3, 4, 5 образуют с различными углами щ и щ раскрытия.Полосчатую деформированную структуру по впадинам 14 образуют по фиг. 4 в форме вогнутого криволинейного фасонного профиля с одинаковым и/или разным радиусом К и К 1 кривизны.Полосчатую деформированную структуру по фиг. 3, 4, 5, 6 образуют на сторонах 8 и/или 9 рессоры 2 с различной по величине глубиной 11 и Н деформирования.Полосчатую деформированную структуру по фиг. 5 образуют на сторонах 8 и/или 9 рессоры 2 с одинаковым по величине шагом г.Полосчатую деформированную структуру по фиг. 4 образуют на сторонах 8 и/или 9 рессоры 2 с различным по величине шагом г и Т.Полосчатую деформированную структуру по фиг. 1, 6 образуют заданного макрорельефа и создают путем продольной прокатки рессоры 2 между двумя деформирующими валками 14, 15 по схеме двухсторонней или односторонней прокатки макрорельефа.В устройстве по фиг. 1, 6, для осуществления способа термомеханического упрочнения поверхности рессоры 2 средством 1 производят нагрев рессоры 2 до температуры закалки и прокатном стане 3 осуществляет продольную прокатку рессоры в режиме дробной деформации поверхности рессоры 2 при температуре закалки, задаваемой средством нагрева 1 путем создания в поверхностном слое рессоры 2 фасонной полосчатой деформированной структуры по фиг. 2-5, состоящей, по меньшей мере, из двух параллельных полос 7 периодического профиля в поперечном сечении рессоры 2.Непосредственно после прокатки производят формообразование рессоры 3 средством 5, сохраняя при этом временной режим температуры закалки и после формообразования рессору подвергают закалке и отпуску в закалочно-отпускном агрегате 6.В устройстве по фиг. 1, 6 для осуществления термомеханического способа упрочнения поверхности рессоры 2, содержащем средство 1 нагрева, прокатный стан, средство 5 формообразования рессоры 2 и средство 6 закалки и отпуска рессоры 2, прокатный стан вь 1 полнен в виде двух валковой клети 3, валки 17, 18 клети 3, по меньшей мере, с одним

МПК / Метки

МПК: B24B 39/06, C21D 7/02, B23P 9/02

Метки: термомеханического, поверхности, осуществления, устройство, рессоры, способ, упрочнения

Код ссылки

<a href="https://by.patents.su/9-8663-sposob-termomehanicheskogo-uprochneniya-poverhnosti-ressory-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ термомеханического упрочнения поверхности рессоры и устройство для его осуществления</a>

Предыдущий патент: Способ получения кисломолочного продукта

Следующий патент: Устройство для очистки сетчатых фильтров

Случайный патент: Инструмент для обработки отверстий поверхностным пластическим деформированием