Способ контроля микрогеометрии поверхности и устройство для его осуществления

Текст

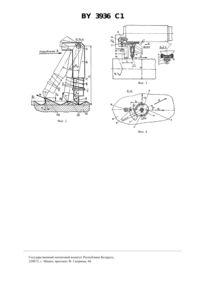

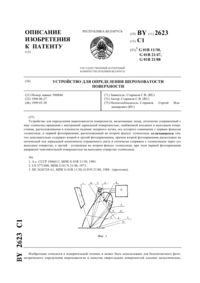

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ КОНТРОЛЯ МИКРОГЕОМЕТРИИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Белорусский государственный университет информатики и радиоэлектроники(73) Патентообладатель Белорусский государственный университет информатики и радиоэлектроники(57) 1. Способ контроля микрогеометрии поверхности с помощью средства с игольчатым щупом, который поджимают с постоянной силой к контролируемой поверхности, перемещают относительно нее в заданных направлениях, фиксируют количество и величину его тангенциальных отклонений, отличающийся тем, что перемещение щупа осуществляют под угломк оси цилиндрической поверхности контролируемой детали,определяемым при обработке поверхности точением по формуле 30(/),где- подача резца на оборот заготовки- диаметр обработанной поверхности знаксоответствует вращению контролируемой детали в направлении, совпадающем с направлением вращения заготовки при обработке знак (-) соответствует вращению детали в обратном направлении, определяют скорость вращения в по формуле в 0,где 0 - скорость перемещения щупа в осевом направлении, которую выбирают по паспорту профилографапрофилометра, определяют частоту вращения детали по формуле 3936 1 в 1000 в/,фиксируют число в встреч щупа с подвнутренними неровностями (ПН), вычисляют плотность п расположения ПН по формуле п,33(в/)2,где-базовая длина, которую выбирают по паспорту базового профилографа-профилометра, определяют значения превышения п ПН над высотой неровностей профиля по десяти точкамиз выражения п 2 (-2)-,где 2 - исходная длина горизонтального плеча Г-образного рычага 2 - угол отклонения щупа при встрече с ПН, а среднее значение превышениявычисляют по формуле 2. Устройство для контроля микрогеометрии поверхности, содержащее корпус, кронштейн, Г-образный рычаг, установленный с возможностью качания, щуп, образующая конуса которого совпадает с осью отверстия вертикального плеча Г-образного рычага, и отсчетно-регистрирующую часть, отличающееся тем, что кронштейн выполнен из неподвижного и поворотного элементов, с возможностью фиксации последнего в повернутом на уголположении, горизонтальное плечо Г-образного рычага выполнено в виде сектора с углом 80, а действующая длина горизонтального плеча рычага в направлении плоскости его качания имеет значение 2. Изобретение относится к методам и средствам контроля микрогеометрии поверхностей прецизионных деталей преимущественно из вязкопластичных материалов, используемых в высокоточных машинах, приборах точной механики и автоматики, других изделий машино- и приборостроения. Известны способы контроля микрогеометрии поверхностей деталей с помощью щупов в виде игл с коническими рабочими поверхностями, трассирующими в поджатом состоянии по контролируемой цилиндрической поверхности в осевом направлении с определенной скоростью 1. Известны устройства в виде профилографов-профилометров, в которых механические вертикальные отклонения щупа переводятся в пропорциональные отклонениям электрические сигналы, усиливаются и обобщаются в показываемые на шкальных приборах параметры микрогеометрии или записывается на записывающих приборах в виде профилограмм 1. Недостатками существующих способов и устройств являются ограниченные возможности, связанные с контролем микрогеометрии поверхностей лишь в одном направлении (вдоль оси цилиндрической поверхности) и невозможностью оценки микрогеометрии в перпендикулярном направлении, что необходимо для формирования площадных характеристик микрорельефа контролируемых поверхностей. Существующими способами и устройствами невозможно выявлять наличие, плотность расположения и превышение над высотой неровностей профиля по десяти точкамподвнутренних неровностей (ПН), которые составляют сущность микрогеометрии вязкопластичных материалов (жаропрочных и коррозионностойких сталей,титановых, никелевых, железоникелевых и других сплавов) и оказывают решающее влияние на эксплуатационные свойства прецизионных деталей машин, приборов и других высокоточных изделий. Наиболее близкими по технической сущности и обеспечиваемому эффекту является способ контроля качества поверхностей и устройства 2, 3, с помощью которых можно выявлять наличие или отсутствие ПН,их высотные характеристики и плотность расположения на поверхностях прецизионных деталей. Однако такой контроль является малодостоверным и неточным, так как в показатели контроля каждого из двух на 2 3936 1 правлений могут входить одни и те же ПН, зафиксированные как при продольном, так и при поперечном трассировании щупа осуществляются последовательно, для чего требуется переналадка устройства контроля микрогеометрии в поперечном оси цилиндрической поверхности направлении возникает необходимость трассирования 3,35 раз и более, так как в продольном оси направлении характеристики ПН претерпевают изменения из-за затупления резцов, изменения сил, температурных и других условий резания. Наиболее близкое по сути и конструкции устройство не позволяет осуществлять поворот щупа для контроля цилиндрических поверхностей в направлениях вдоль оси цилиндра. Задачей настоящего изобретения является получение технического результата, который выражается в повышении достоверности и производительности контроля, расширении технологических возможностей. Поставленная задача решается за счет того, что используют способ контроля микрогеометрии поверхностей с помощью средства с игольчатым щупом, который поджимают с постоянной силой к контролируемой поверхности, перемещают относительно нее в заданных направлениях, фиксируют количество и величину его тангенциальных отклонений, отличающийся тем, что относительное перемещение щупа осуществляют под угломк оси цилиндрической поверхности контролируемой детали, определяемым при обработке поверхности точением по формуле 30 (/), где- подача на оборот заготовки,- диаметр обработанной поверхности знаксоответствует вращению контролируемой детали в направлении, совпадающем с направлением вращения заготовки при обработке, знак (-) соответствует вращению детали в обратном направлении, определяют скорость вращения в по формуле в 0, где 0 - скорость перемещения щупа в осевом направлении, которую выбирают по паспорту профилографа-профилометра, определяют частоту вращения детали по формуле в 1000 в, фиксируют число в встреч щупа с повнутренними неровностями (ПН), вычисляют плотность п расположения по формуле п,33(вс/)2, где- базовая длина,которую выбирают по паспорту базового профилографа-профилометра, определяют значение превышения п ПН над высотой неровностей по десяти точкамиз выражения п 2(-2) - , где 2 - исходная длина горизонтального плеча Г-образного рычага, 2 - угол отклонения щупа при встрече с ПН, а среднее значение превышенияср вычисляют по формулесрп/в. При этом используют устройство для контроля микрогеометрии поверхности, содержащее корпус, кронштейн, Г-образный рычаг, установленный с возможностью качания щуп, образующая конуса которого совпадает с осью отверстия вертикального плеча Г-образного рычага, и отсчетно-регистрирующую часть,отличающееся тем, что кронштейн выполнен из неподвижного и подвижного элементов, с возможностью фиксации последнего в повернутом на уголположении, горизонтальное плечо Г-образного рычага выполнено в виде сектора с углом 80, а действующая длина горизонтального плеча рычага в направлении плоскости его качания имеет значение 2. Сущность отличия предложенного способа контроля микрогеометрии поверхности заключается в том,что трассирование щупа осуществляется не в осевом и перпендикулярных направлениях, а один раз в одном направлении под определенном углом к оси цилиндрической поверхности детали, значения угла трассирования щупа, скорость и частота вращения детали, плотность расположения ПН, превышение ПН над высотой неровностей профиля по десяти точкам , среднее значение превышения определяется не произвольно, а по определенным зависимостям, выявленным математическим и экспериментальным путями. Предложенное устройство снабжено кронштейном не в виде одной детали, а в виде сборочной единицы, состоящей из неподвижного и поворотного элементов с возможностью фиксации последнего в повернутом на уголположении, горизонтальное плечо Г-образного рычага выполнено не в виде бруса с прямоугольным сечением, а в виде сектора с углом 80, действующая длина горизонтального плеча рычага в направлении плоскости его качания имеет не постоянное значение 2, а переменное значение в пределах от 2 до 2. Способ и устройство поясняются фиг. 1 и 2, иллюстрирующими кинематику способа и контроль микрогеометрии поверхности при виде сверху и сбоку, фиг. 3 и 4, показывающими конструкцию устройства в исходном положении при виде сбоку и его работу в повернутом положении при виде на развертку поверхности детали сверху. Устройство для реализации способа содержит корпус 1, кронштейн, состоящий из неподвижного элемента 2, поворотного элемента 3 и винтов-стопоров 4, ось 5, Г-образный рычаг 6 с горизонтальным плечом в виде сектора С, шток 7, пружину 8, щуп 9, трассирующий по поверхности детали 10, крышку 11 с регулируемым упором 12, датчиковую иглу 13, расположенную на рычаге 14 отсчетно-регистрирующей части. Способ осуществляется, и устройство работает следующим образом. При трассировании щупа 9 в общем направлении А под угломк оси цилиндрической поверхности детали 10, что обеспечивается одновременным перемещением щупа со скоростью 0 в осевом направлении и поворотом контролируемой детали со скоростью в и частотой в вращения относительно оси ее цилиндрической поверхности, обычные неровности (ОН) с угломрасположения образующих за счет действия силы 1, приводят к сжатию пружины 8 и перемещению штока 7 в отверстии вертикального плеча Г-образного рычага 6 в сторону уменьшения расстояния 1 и в результате действия сил трения и сопротивления подъема поворачивают рычаг 6 относительно оси 5 из исходного положения 1 на угол 1 (положение ). Эти незначительные отклонения щупа устройством не фиксируются. При встрече с подвнутренной неровностью (ПН),3 3936 1 имеющей угол подвнутрения п и превышение п над высотой неровностей профиля по десяти точкам ,рычаг 6 под действием силына щуп 9, установленный на штоке под угломщ /2, где щ - угол конуса щупа, поворачивается на угол 2 (положение ). При этом горизонтальное плечо С с действующей длиной 2 воздействует на датчиковую иглу 13 и рычаг 14, перемещение которых фиксируется по количеству отклонений (числу в встреч щупа с ПН) и значению п (превышению п ПН над высотой неровностей профиля по десяти точкам ). Способ может осуществляться как при работе устройства в режиме снятия результатов по показывающим приборам (в режиме работы профилометра), так и в режиме записи отклонений записывающим прибором в виде профилограмм (режим работы профилографа). Совмещение трассирований в осевом и перпендикулярном направлениях в одно трассирование щупа в направлении под угломк оси цилиндрической поверхности является основой повышения достоверности, точности и производительности предлагаемого способа контроля. К корпусу 1 устройства приклеивается неподвижный элемент 2 кронштейна, на пальце В которого установлен с возможностью поворота элемент 3, фиксируемый в положении под углом(уголустанавливается по шкале) входящими в радиальные пазы П винтами-стопорами 4. В кронштейне на оси 5 с возможностью качания установлен Г-образный рычаг 6 с горизонтальным плечом С в виде сектора. Шток 7 подпружинен пружиной 8 и установлен с возможностью осевого перемещения в отверстии вертикального плеча Гобразного рычага. К нему под угломдля обеспечения совпадения образующей конуса с осью штока установлен щуп 9, который поджимает пружиной к контролируемой поверхности детали 10. Сила веса устройства воспринимается пятой крышки 11, в которой для задания положения вертикального плеча рычага 6 предусмотрен регулируемый упор 12. Отклонение щупа 9 при трассировании по поверхности передается горизонтальным плечом С в виде сектора на датчиковую иглу, которая свое вертикальное перемещение передает на рычаг 14, связанный с отсчетно-регистрирующей частью устройства. При повороте датчика на уголдействующая длина горизонтального плеча Г-образного рычага становится равной 2. Пример. Изготовлен опытный образец устройства и испытан в лабораторных условиях способ контроля микрогеометрии обточенной поверхности на базе профилографа-профилометра мод. 171011. Контролю была подвергнута цилиндрическая обточенная поверхность корпуса вращающего трансформатора из титанового сплава ВТ - 1 диаметром 50 мм. В устройстве для вращения образца использован регулируемый по частоте вращения электродвигатель типа ДСР - 2 с однофазным питанием при напряжении 220 В. Вращение электродвигателя на деталь передается через червячный редуктор с передаточным отношением 60. Установка детали осуществлена по отверстию 144 мм на разжимную гидропластмассовую оправку, которая размещается в центрах устройства. В результате испытания установлено, что достоверность (точность) контроля при использовании предложенного способа возрастает на 34 , время контроля снижается в 3,32 раза. Переналадка на контроль деталей других типоразмеров не вызывает сложностей и затруднений. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: G01B 5/28

Метки: осуществления, устройство, контроля, способ, микрогеометрии, поверхности

Код ссылки

<a href="https://by.patents.su/5-3936-sposob-kontrolya-mikrogeometrii-poverhnosti-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ контроля микрогеометрии поверхности и устройство для его осуществления</a>

Предыдущий патент: Способ производства жидкого чугуна или стального полупродукта

Следующий патент: Печатное издание

Случайный патент: Комплекс для сухого обогащения рудных и нерудных материалов, содержащих компоненты с разной плотностью и/или формой частиц