Способ получения связующего для холоднотвердеющих смесей

Номер патента: 15347

Опубликовано: 28.02.2012

Авторы: Шевчук Михаил Олегович, Шишаков Евгений Павлович, Корнейчик Анатолий Константинович

Текст

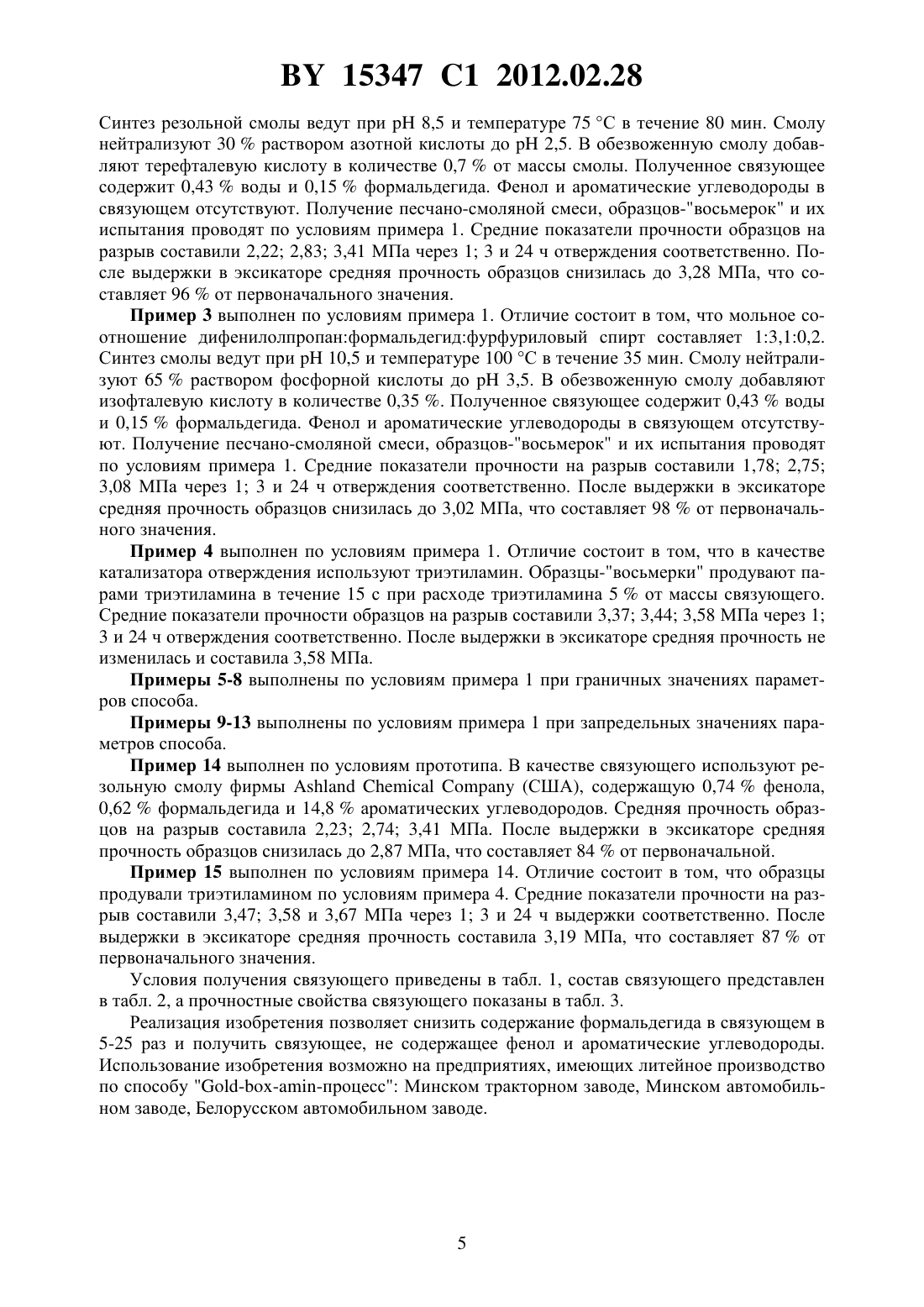

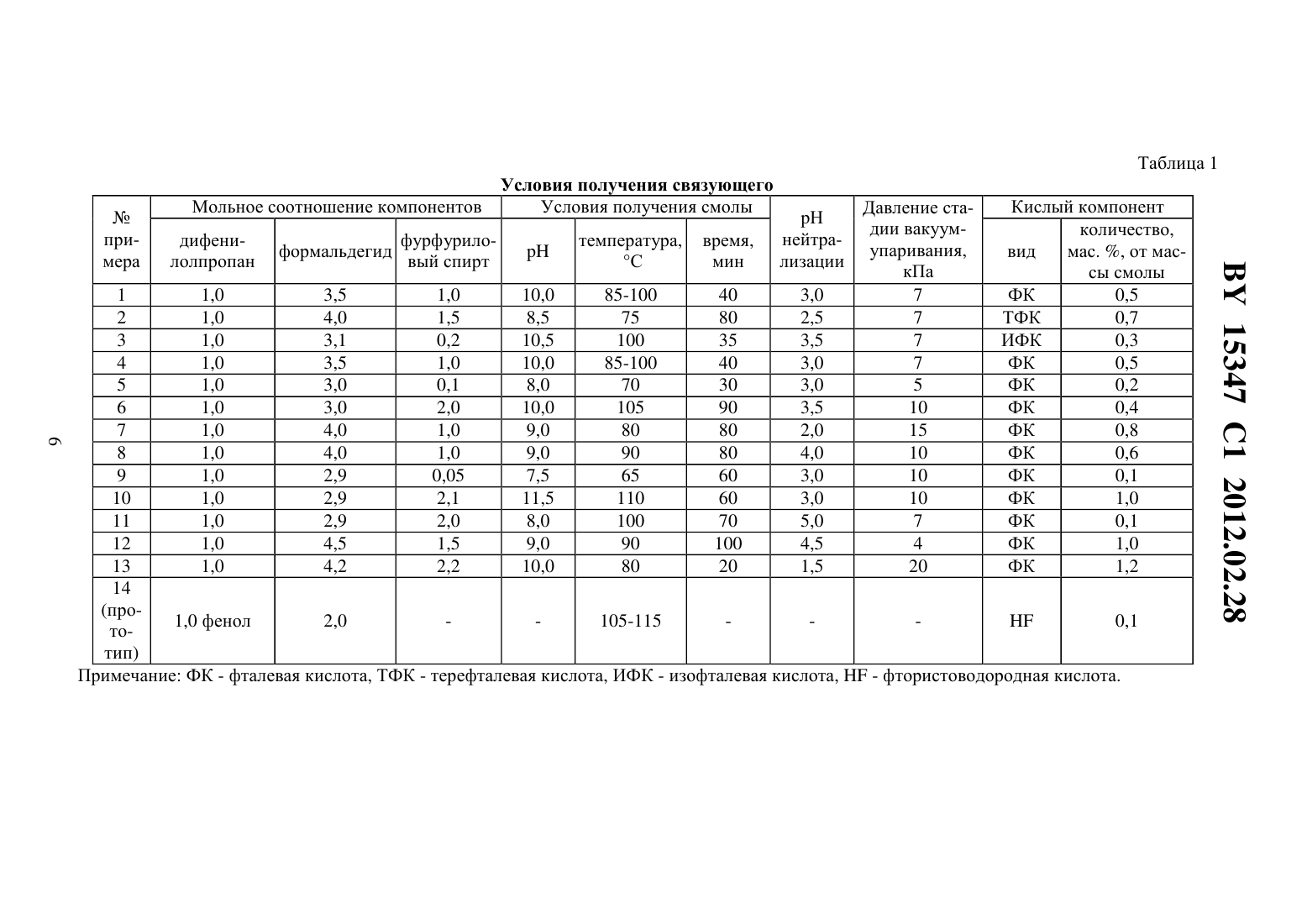

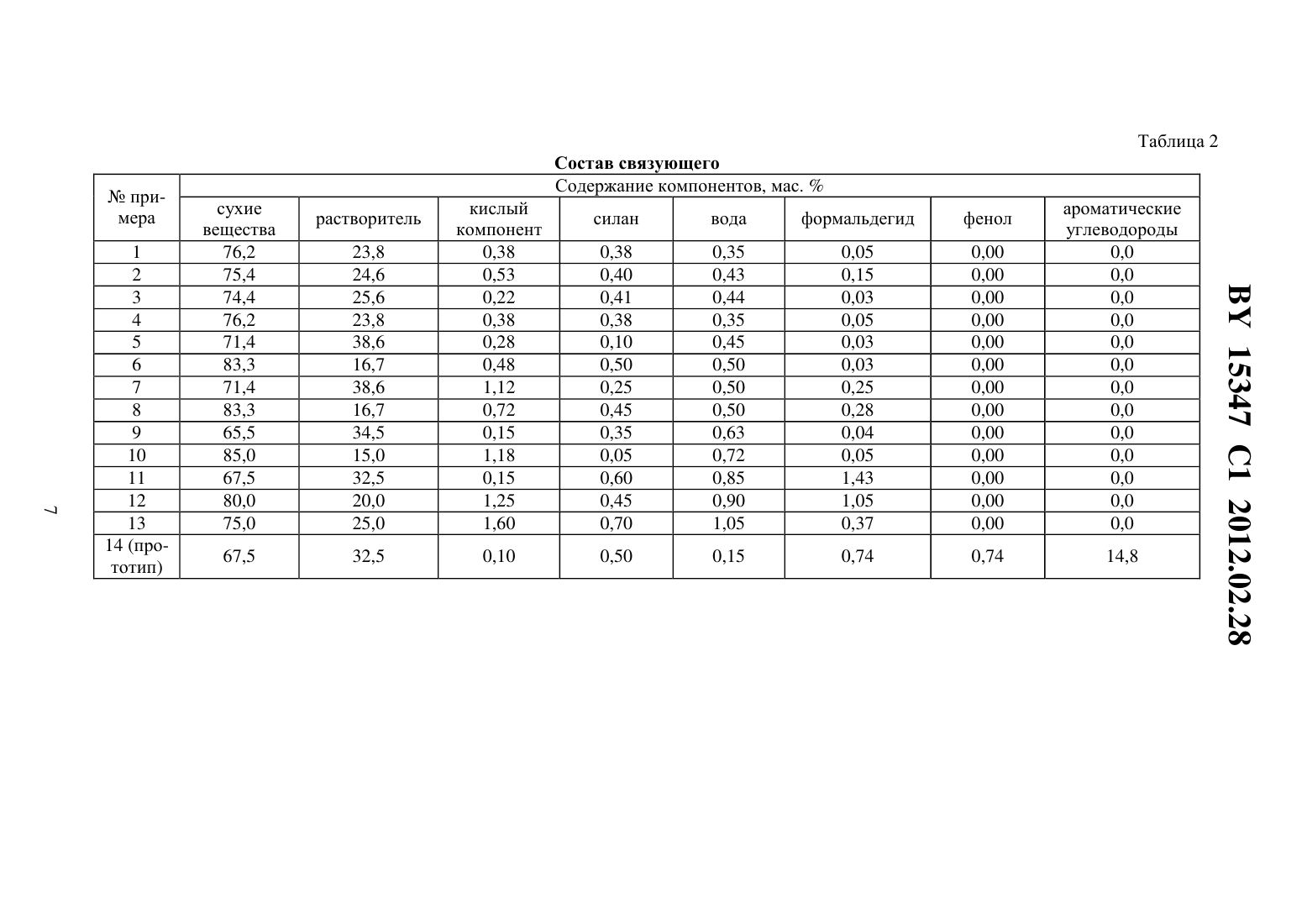

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ХОЛОДНОТВЕРДЕЮЩИХ СМЕСЕЙ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Шишаков Евгений Павлович Шевчук Михаил Олегович Корнейчик Анатолий Константинович(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) Способ получения связующего для холоднотвердеющих смесей, включающий получение резольной смолы в щелочной среде при повышенной температуре, введение в нее кислого компонента и кремнийорганического соединения в количестве 0,1-0,5 от массы смолы и смешение полученной смолы с полиизоцианатом и третичным амином, отличающийся тем, что для получения резольной смолы осуществляют конденсацию дифенилолпропана, формальдегида и фурфурилового спирта, взятых в мольном соотношении 1(3,0-4,0)(0,1-2,0), при 8-11, температуре 70-105 С в течение 30-90 мин, нейтрализацию кислотой до 2-4, растворение в смеси метиловых эфиров жирных кислот и скипидара, обезвоживание смолы вакуумированием и выпаркой при давлении 5-15 кПа до остаточного содержания воды менее 0,5 и отгонку скипидара, а в качестве кислого компонента используют фталевую, изофталевую, терефталевую кислоты или их смесь в количестве 0,3-0,8 от массы смолы. Изобретение относится к литейному производству, а именно к способу получения связующего для изготовления стержней из холоднотвердеющих смесей. Известно связующее для холоднотвердеющих смесей на полиуретановой основе, состоящее из раствора бензилэфирной смолы и кремнийорганического соединения в органическом растворителе. Бензилэфирную смолу получают конденсацией фенола или его производных с формальдегидом или его производными, взятых в мольном соотношении альдегидфенол 1(1,0-0,58), в присутствии солей двухвалентных металлов. Растворителями бензилэфирной смолы служат эфиры дикарбоновых кислот, эфиры диэтиленгликоля,пропиленкарбонат, бутиловые эфиры таллового масла 1. 15347 1 2012.02.28 Недостатками связующего являются высокое содержание свободного фенола в связующем и низкая устойчивость отвержденного связующего во влажном воздухе. Наиболее близким по технической сущности является способ получения связующего для холоднотвердеющих смесей, включающий синтез резольной смолы из фенола, окрезола, м-крезола или их смеси с формальдегидом, ацетальдегидом, пропиональдегидом,фурфуральдегидом или бензальдегидом, взятых в мольном соотношении альдегидфенол(1,1-3,0)1, в щелочной среде, создаваемой солями двухвалентных металлов, растворение полученной резольной смолы в ксилоле, этилбензоле или ароматических углеводородах с температурой кипения 125-150 С, введение в раствор смолы 0,05-0,15 фтористоводородной кислоты и 0,1-0,5 уреидосилана 2. Недостатками способа являются высокое содержание фенола, крезолов и ароматических углеводородов в связующем, его высокая коррозионная активность, вызванная действием фтористоводородной кислоты, недостаточная устойчивость отвержденного связующего во влажном воздухе. Задача изобретения - снижение токсичности и коррозионной активности связующего и повышение устойчивости отвержденного связующего во влажном воздухе. Для достижения технического результата используют связующее для холоднотвердеющих смесей, состоящее из раствора резольной смолы в органическом растворителе, кислого компонента и 0,1-0,5 кремнийорганического соединения, отличающееся тем, что резольную смолу получают конденсацией дифенилолпропана, формальдегида и фурфурилового спирта, взятых в мольном соотношении 1(3,0-4,0)(0,1-2,0), в качестве кислого компонента используют фталевую, изофталевую, терефталевую кислоты или их смесь в количестве 0,3-0,8 от массы смолы, а в качестве растворителя резольной смолы - метиловые эфиры жирных кислот. Конденсацию дифенилолпропана, формальдегида и фурфурилового спирта ведут при 8-11, температуре 70-105 С в течение 30-90 мин, смолу нейтрализуют кислотой до 2-4, растворяют в метиловых эфирах жирных кислот и скипидаре, обезвоживают смолу вакуумированием и выпаркой при давлении 5-15 кПа до остаточного содержания воды менее 0,5 , а затем отгоняют скипидар. Использование резольной смолы, полученной совместной конденсацией дифенилолпропана, формальдегида и фурфурилового спирта, позволяет получить связующее,имеющее высокую прочность и водостойкость. Основой резольной смолы является продукт конденсации 2,2-ди-(4-гидроксифенил)-пропана (дифенилолпропан ГОСТ 12138-86) с формальдегидом. Молекула дифенилолпропана имеет четыре реакционноспособных атома водорода, способных замещаться молекулами формальдегида с образованием моно, ди-, три- и тетраметилольных производных. Наиболее высокой реакционной активностью и способностью образовывать водостойкие продукты обладают три- и тетраметилольные производные. Для их получения необходимо использовать 3-4 моля формальдегида на 1 моль дифенилолпропана. Если количество формальдегида менее 3 моль на 1 моль дифенилолпропана, то образуются моно- и диметилольные производные дифенилолпропана,обладающие недостаточной прочностью. Если количество формальдегида составляет более 4 моль на 1 моль дифенилолпропана, то в смоле остается свободный формальдегид,увеличивающий токсичность связующего. Введение в реакционную смесь фурфурилового спирта позволяет получить связующее, имеющее повышенную водостойкость, термостойкость и хорошую растворимость в органических растворителях. Оптимальное количество фурфурилового спирта составляет 0,1-2,0 моль на 1 моль дифенилолпропана. При снижении количества фурфурилового спирта менее 0,1 моль на 1 моль дифенилолпропана получается смола, не обладающая достаточной водостойкостью. При увеличении количества фурфурилового спирта более 2 моль на 1 моль дифенилолпропана снижается содержание метилольных групп в смоле, что приводит к снижению механической прочности связующего. 15347 1 2012.02.28 Дифенилолпропан плохо растворим в водном формалине. Для повышения его растворимости и образования гомогенной среды в реакционную смесь вводят водный раствор щелочи с доведениемдо 8-11. При снижениименее 8 не обеспечивается однородность реакционной смеси, что приводит к получению смолы плохо растворимой как в воде, так и в органических растворителях. При увеличенииболее 11 реакционной среде содержится большое количество щелочи, на нейтрализацию которой расходуется значительное количество кислоты, и образуются соли, отрицательно влияющие на качество связующего. Получение резольной смолы проводят при температуре 70-105 С. При температуре менее 70 С не происходит полного взаимодействия исходных компонентов, что повышает токсичность связующего. При повышении температуры более 105 С происходит сшивка смолы с образованием нерастворимого продукта, непригодного для получения связующего. Время синтеза смолы зависит от температуры и составляет 30-90 мин. При снижении времени синтеза менее 30 мин не происходит полного взаимодействия между исходными компонентами, что приводит к снижению качества смолы и повышению ее токсичности. При увеличении времени более 90 мин образуется смола плохо растворимая в воде и органических растворителях. Резольная смола, полученная конденсацией дифенилолпропана, формальдегида и фурфурилового спирта находится в ионной форме, хорошо растворимой в воде и не растворимой в органических растворителях. Для получения связующего, растворимого в органических растворителях, смолу нейтрализуют до 2-4 раствором минеральной или органической кислоты (соляной, серной, азотной, фосфорной, муравьиной). После нейтрализации образуется смола, растворимая в полярных органических растворителях. Наилучшим растворителем является смесь метиловых эфиров жирных кислот СТБ 16572006, полученных переэтерификацией растительного масла. Эфиры содержат двойные углерод-углеродные связи и могут взаимодействовать с полиизоцианатами, кислородом воздуха и другими компонентами с образованием сетчатого полимера, служащего дополнительным связующим. Расход растворителя составляет 20-40 от массы смолы и выбран из условия обеспечения оптимальной вязкости связующего. Резольная смола, полученная в результате синтеза, содержит воду, источником которой служит водный раствор формальдегида, водные растворы щелочи и кислоты, а также вода, образовавшаяся в результате реакций конденсации смолы и нейтрализации щелочи. Вода разрушает полиизоцианаты и силаны с образованием веществ, не обладающих связующими свойствами. Для удаления воды используют метод отгонки с растворителем. В качестве растворителя для обезвоживания используют скипидар, образующий азеотропную смесь с водой и не обладающий токсическим действием. Удаление воды проводят методом вакуумирования и выпарки при давлении 5-15 кПа. При снижении давления менее 5 кПа снижается плотность паров воды и увеличивается их объем. Это удлиняет время операции обезвоживания, увеличивает расход энергии и затрудняет конденсацию паров. При повышении давления на стадии вакуум-выпарки более 15 кПа увеличивается температура отгонки воды из смолы, что приводит к продолжению реакции конденсации и получению связующего с высокой вязкостью. Остаточное содержание воды в связующем должно быть не более 0,5 . При более высоком содержании воды происходит разложение кремнийорганического соединения и утрата силанизирующего эффекта. После сушки смолы проводят отгонку оставшегося скипидара. Введение кислого компонента позволяет увеличить срок хранения связующего, повысить живучесть песчано-смоляной смеси благодаря торможению реакции образования полиуретана и повысить устойчивость связующего к действию влажного воздуха. Замена фтористоводородной кислоты, обладающей высокой токсичностью и коррозионной активностью, органическими кислотами позволяет повысить качество связующего. В каче 3 15347 1 2012.02.28 стве кислого компонента используют фталевую, изофталевую, терефталевую кислоты или их смесь, не обладающие коррозионным действием. Кроме того, эти кислоты взаимодействуют с полиизоцианатами с образованием сетчатого полимера, обладающим дополнительным связующим действием. Оптимальное количество кислот составляет 0,2-0,8 от массы резольной смолы. При снижении количества кислот менее 0,2 не достигается водозащитный эффект и сокращается живучесть песчано-смоляной смеси. При увеличении количества кислот более 0,8 необходимо увеличивать расход амина для протекания реакции образования полиуретана. Способ поясняется следующими примерами. Пример 1. В реактор объемом 2 дм 3, снабженный рубашкой для обогрева, мешалкой, холодильником, декантатором, воздушной и вакуумной линией, заливают 284 г формалина концентрацией 37 , что составляет 105 г безводного формальдегида или 3,5 моля. Затем включают мешалку и подают воду в обратный холодильник. В формалин засыпают 228 г(1 моль) дифенилолпропана и добавляют 50 раствор едкого натра до достижения 10,0. После этого включают обогрев реактора, нагревают смесь до 85 С и выдерживают при перемешивании 20 мин. Затем в реактор заливают 98 г (1 моль) фурфурилового спирта. Реакционную смесь дополнительно перемешивают 20 мин, а затем нейтрализуют 50 раствором серной кислоты до 3,0. В результате синтеза получается 680 г смолы, содержащей 440 г сухих веществ и 240 г воды. К водной смоле добавляют 132 г метиловых эфиров жирных кислот и 132 г живичного скипидара. Холодильник переключают с обратного на прямое действие. Реактор подсоединяют к вакуумной линии и снижают давление со 101 по 7 кПа. Реакционная масса закипает и ее температура снижается до 35 С. Смесь паров воды и скипидара направляют в холодильник, а сконденсировавшуюся жидкость - в декантатор. В декантаторе происходит разделение сконденсировавшейся воды и скипидара. Вода накапливается в ловушке, а жидкий скипидар сливается обратно в реактор. В результате удаления воды температура кипения обезвоженной смолы повышается до 45 С при давлении 7 кПа. Из смолы отгоняют 238 г воды. Затем увеличивают нагрев смолы до 60-70 С и отгоняют скипидар. После отгонки скипидара отключают реактор от вакуумной линии и подключают к воздушной линии. В обезвоженную смолу добавляют 2,2 г фталевой кислоты и 2,2 г гаммааминопропилтриэтоксисилана (продукт АГМ-9), что составляет 0,5 от массы сухих веществ смолы. В результате синтеза получают 580 г связующего, содержащего 0,35 воды и 0,05 формальдегида. Свободный фенол и ароматические углеводороды в связующем отсутствуют. Для получения песчано-смоляной смеси берут 5000 г кварцевого песка, 35 г полученного связующего и 1,65 г аминного отвердителя фирмы(США). Смесь перемешивают 2 мин, а затем вводят 35 г полиизоцианатов фирмы. Песчано-смоляную смесь дополнительно перемешивают 2 мин. Из полученного состава изготавливают образцы-восьмерки по стандартной методике 3 и оставляют их отвердевать в условиях лаборатории (температура 18-20 С, относительная влажность воздуха 50-80 ). Через 1 3 и 24 ч с момента изготовления образцывосьмерки испытывают на разрыв по методике, принятой в литейном производстве 3. Среднее значение прочности на разрыв составляет 2,14 2,73 и 3,31 МПа соответственно. Образцы, полученные выдержкой в течение 24 ч в условиях лаборатории, помещают в эксикатор, в который установлена выпарная чашка с водой. Образец выдерживают в указанных условиях при относительной влажности воздуха 100 в течение 24 ч. Затем образцы извлекают из эксикатора и измеряют их прочность на разрыв. Среднее значение прочности составляет 3,14 МПа (95 от первоначального значения). Пример 2 выполнен по условиям примера 1. Отличие состоит в том, что мольное соотношение дифенилолпропанформальдегидфурфуриловый спирт составляет 14,01,5. 4 15347 1 2012.02.28 Синтез резольной смолы ведут при 8,5 и температуре 75 С в течение 80 мин. Смолу нейтрализуют 30 раствором азотной кислоты до 2,5. В обезвоженную смолу добавляют терефталевую кислоту в количестве 0,7 от массы смолы. Полученное связующее содержит 0,43 воды и 0,15 формальдегида. Фенол и ароматические углеводороды в связующем отсутствуют. Получение песчано-смоляной смеси, образцов-восьмерок и их испытания проводят по условиям примера 1. Средние показатели прочности образцов на разрыв составили 2,22 2,83 3,41 МПа через 1 3 и 24 ч отверждения соответственно. После выдержки в эксикаторе средняя прочность образцов снизилась до 3,28 МПа, что составляет 96 от первоначального значения. Пример 3 выполнен по условиям примера 1. Отличие состоит в том, что мольное соотношение дифенилолпропанформальдегидфурфуриловый спирт составляет 13,10,2. Синтез смолы ведут при 10,5 и температуре 100 С в течение 35 мин. Смолу нейтрализуют 65 раствором фосфорной кислоты до 3,5. В обезвоженную смолу добавляют изофталевую кислоту в количестве 0,35 . Полученное связующее содержит 0,43 воды и 0,15 формальдегида. Фенол и ароматические углеводороды в связующем отсутствуют. Получение песчано-смоляной смеси, образцов-восьмерок и их испытания проводят по условиям примера 1. Средние показатели прочности на разрыв составили 1,78 2,75 3,08 МПа через 1 3 и 24 ч отверждения соответственно. После выдержки в эксикаторе средняя прочность образцов снизилась до 3,02 МПа, что составляет 98 от первоначального значения. Пример 4 выполнен по условиям примера 1. Отличие состоит в том, что в качестве катализатора отверждения используют триэтиламин. Образцы-восьмерки продувают парами триэтиламина в течение 15 с при расходе триэтиламина 5 от массы связующего. Средние показатели прочности образцов на разрыв составили 3,37 3,44 3,58 МПа через 1 3 и 24 ч отверждения соответственно. После выдержки в эксикаторе средняя прочность не изменилась и составила 3,58 МПа. Примеры 5-8 выполнены по условиям примера 1 при граничных значениях параметров способа. Примеры 9-13 выполнены по условиям примера 1 при запредельных значениях параметров способа. Пример 14 выполнен по условиям прототипа. В качестве связующего используют резольную смолу фирмы(США), содержащую 0,74 фенола,0,62 формальдегида и 14,8 ароматических углеводородов. Средняя прочность образцов на разрыв составила 2,23 2,74 3,41 МПа. После выдержки в эксикаторе средняя прочность образцов снизилась до 2,87 МПа, что составляет 84 от первоначальной. Пример 15 выполнен по условиям примера 14. Отличие состоит в том, что образцы продували триэтиламином по условиям примера 4. Средние показатели прочности на разрыв составили 3,47 3,58 и 3,67 МПа через 1 3 и 24 ч выдержки соответственно. После выдержки в эксикаторе средняя прочность составила 3,19 МПа, что составляет 87 от первоначального значения. Условия получения связующего приведены в табл. 1, состав связующего представлен в табл. 2, а прочностные свойства связующего показаны в табл. 3. Реализация изобретения позволяет снизить содержание формальдегида в связующем в 5-25 раз и получить связующее, не содержащее фенол и ароматические углеводороды. Использование изобретения возможно на предприятиях, имеющих литейное производство по способу процесс Минском тракторном заводе, Минском автомобильном заводе, Белорусском автомобильном заводе. Кислый компонент количество,вид мас. , от массы смолы ФК 0,5 ТФК 0,7 ИФК 0,3 ФК 0,5 ФК 0,2 ФК 0,4 ФК 0,8 ФК 0,6 ФК 0,1 ФК 1,0 ФК 0,1 ФК 1,0 ФК 1,2 Условия получения связующего Мольное соотношение компонентов Условия получения смолы Состав связующего Содержание компонентов, мас. Прочностные свойства связующего Прочность на разрыв (МПа) образцов после выдержки Прочность образцов на разрыв после выдержки в сухом воздухе, ч в течение 24 ч во влажном воздухепримера 1 3 24 МПаот первоначальной 1 2,14 2,73 3,31 3,14 95 2 2,22 2,83 3,41 3,28 96 3 1,78 2,75 3,08 3,02 98 4 3,37 3,44 3,58 3,58 100 5 1,87 3,34 3,11 2,87 92 6 1,54 2,37 3,27 2,85 87 7 2,27 2,47 3,14 2,67 85 8 2,48 2,35 3,05 2,74 90 9 1,84 2,14 3,18 2,67 84 10 1,75 2,05 3,14 2,40 76 11 1,67 1,94 3,04 2,26 74 12 1,54 1,85 2,94 2,14 75 13 1,37 1,77 2,87 2,24 78 14 (прототип) 2,23 2,74 3,41 2,87 84 15 (прототип) 3,47 3,58 3,67 3,19 87 Примечание в примерах 1-3, 5-14 в качестве катализатора использовали 4-фенилпропилпиридин, в примерах 4 и 15 - триэтиламин. 15347 1 2012.02.28 Источники информации 1. Заявка Германия 19850833, 2000. 2. Патент США 6017978, 2000 (прототип). 3. Лабораторные работы по технологии литейного производства / Под ред. А.В. Курдюмова. - М. Машиностроение, 1990. - 272 с. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B22C 1/22

Метки: холоднотвердеющих, связующего, смесей, получения, способ

Код ссылки

<a href="https://by.patents.su/9-15347-sposob-polucheniya-svyazuyushhego-dlya-holodnotverdeyushhih-smesejj.html" rel="bookmark" title="База патентов Беларуси">Способ получения связующего для холоднотвердеющих смесей</a>

Предыдущий патент: Стекло

Следующий патент: Способ упрочнения изделий

Случайный патент: Способ оценки устойчивости томатов к фузариозному увяданию