Способ получения связующего для изготовления литейных стержней в нагреваемой оснастке

Номер патента: 14722

Опубликовано: 30.08.2011

Авторы: Шевчук Михаил Олегович, Шишаков Евгений Павлович, Корнейчик Анатолий Константинович, Чернягов Андрей Мечиславович, Овчинников Владимир Васильевич

Текст

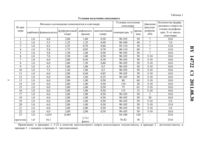

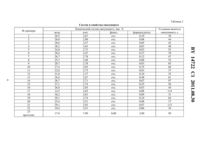

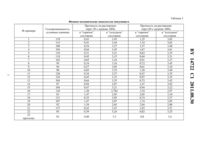

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Шишаков Евгений Павлович Шевчук Михаил Олегович Корнейчик Анатолий Константинович Чернягов Андрей Мечиславович Овчинников Владимир Васильевич(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(56)2044590 1, 1995. ШЕВЧУК М.О. и др. Новые материалы, оборудование и технологии в промышленности Материалы международной научно-технической конференции молодых ученых. - Могилев, 2009. С. 49.2044589 1, 1995.62-16844 , 1987.7-185731 , 1995.6-210391 , 1994.0057934 1, 1982.(57) Способ получения связующего для изготовления литейных стержней в нагреваемой оснастке, включающий получение олигомера в щелочной среде при повышенной температуре, охлаждение полученного олигомера до температуры 30-40 С и введение в него фурфурилового спирта, отличающийся тем, что олигомер получают смешиванием карбамида, формальдегида, фурфурилового спирта, дифенилолпропана и этиленгликоля, диэтиленгликоля, глицерина или триэтаноламина, взятых в мольном соотношении 1(5,07,0)(1,5-2,5)(0,5-1,5)(0,3-0,8), при температуре 80-110 С в течение 20-60 минут,охлаждение осуществляют вакуумированием до остаточного давления 5-15 кПа, а фурфуриловый спирт вводят в количестве 5-15 от массы олигомера. Изобретение относится к литейному производству, а именно к способу получения связующего, используемого в составах песчано-смоляных смесей для изготовления литейных стержней, отверждаемых в нагреваемой оснастке. Известен способ получения карбамидофуранового связующего для изготовления литейных стержней в нагреваемой оснастке, включающий конденсацию карбамида и формальдегида, взятых в мольном соотношении 12 в щелочной среде при 7,5-9,3,температуре 94-100 С в течение 20 мин, подкисление конденсата до 4,8-5,4 раствором серной кислоты с добавкой уксусного ангидрида в количестве 3-5 от массы раствора серной кислоты, конденсацию олигомеров в кислой среде при температуре 94-100 С в течение 20-60 мин, нейтрализацию конденсата 4 -ным раствором едкого натра до 8,59,0, вакуум-сушку конденсата при давлении 30-15 кПа, охлаждение конденсата до темпе 14722 1 2011.08.30 ратуры не более 45 С и его модифицирование фурфуриловым спиртом при мольном соотношении карбамидфурфуриловый спирт 1(1,0-1,1) и этиленгликолем в количестве 510 от массы фурфурилового спирта 1. Недостатками способа являются низкая прочность связующего, высокое содержание азота (до 9 ) и свободного формальдегида (до 2,2 ) в связующем, необходимость использования уксусного ангидрида, являющегося пожаро-, взрывоопасным веществом и обладающего наркотическим действием. Наиболее близким по технической сущности и достигаемому результату является карбамидофенолофурановое связующее для изготовления литейных стержней в нагреваемой оснастке, полученное синтезом карбамидофуранового олигомера, фенолокарбамидоформальдегидного олигомера, смешением олигомеров и фурфурилового спирта в соотношении (39-41)(39-41)(19-21) мас. ч. Карбамидофурановый олигомер получают конденсацией карбамида и формальдегида в щелочной среде при 7,5-8,5 при температуре 94-100 С в течение 30 мин, подкислением конденсата 2 -ным раствором серной кислоты до 5,0-5,4, дополнительной конденсацией в кислой среде при температуре 94100 С в течение 30 мин, нейтрализацией конденсата 4 -ным раствором едкого натра до 8,5-9,0, вакуум-сушкой олигомеров, доконденсацией олигомеров со второй порцией карбамида при температуре 55-60 С в течение 60 мин, охлаждение олигомеров до температуры не более 45 С и их модификацию фурфуриловым спиртом при мольном соотношении карбамидформальдегидфурфуриловый спирт 1(1,57-1,70)(0,47-0,50). Фенолокарбамидоформальдегидный олигомер получают конденсацией фенола и формальдегида в щелочной среде при температуре 76-82 С в течение 90 мин, доконденсацией олигомера с карбамидом при температуре 86-92 С до достижения вязкости 20-50 с по вискозиметру ВЗ-246 с последующим быстрым охлаждением олигомера до температуры 30-40 С при мольном соотношении карбамидфенолформальдегид 1(2,62-2,80)(10,0-10,2) 2. Недостатками способа являются высокое содержание азота в связующем (7,85-7,95 ),что ограничивает область его использования, высокая токсичность связующего, содержащего 0,75-0,80 фенола и 1,85-2,0 формальдегида, сложность изготовления связующего. Целью изобретения является повышение качества связующего, снижение токсичности и упрощение технологии его изготовления. Для достижения технического результата в способе получения связующего для изготовления литейных стержней в нагреваемой оснастке, включающем получение олигомера в щелочной среде при повышенной температуре, охлаждение полученного олигомера до температуры 30-40 С и введение в него фурфурилового спирта, олигомер получают смешиванием карбамида, формальдегида, фурфурилового спирта, дифенилолпропана и этиленгликоля, диэтиленгликоля, глицерина или триэтаноламина, взятых в мольном соотношении 1(5,0-7,0)(1,5-2,5)(0,5-1,5)(0,3-0,8), при температуре 80-110 С в течение 20-60 мин, охлаждение осуществляют вакуумированием до остаточного давления 515 кПа, а фурфуриловый спирт вводят в количестве 5-15 от массы олигомера. Использование для получения олигомера карбамида, формальдегида, фурфурилового спирта,дифенилолпропана и этиленгликоля, диэтиленгликоля, глицерина или триэтаноламина позволяет получить связующее, обладающее высокими прочностными свойствами, с низким содержанием азота и формальдегида и не содержащее фенола. Основу связующего составляет олигомер, полученный из карбамида и формальдегида и обладающий высокими адгезионными свойствами. Количество формальдегида 57 моль на 1 моль карбамида выбрано из условия смещения равновесия реакции образования метилольных производных карбамида. Если количество формальдегида менее 5 моль, то образуются метилольные производные карбамида, не обладающие достаточной устойчивостью к гидролизу в водной среде. Если количество формальдегида более 7 моль на 1 моль карбамида, то часть формальдегида остается в свободном виде, что отрицательно влияет на качество связующего и повышает его токсичность. 2 14722 1 2011.08.30 Введение дифенилолпропана в состав связующего при получении олигомера позволяет связать оставшийся свободный формальдегид, повысить прочностные свойства связующего и его термостойкость. Количество вводимого дифенилолпропана связано с получением связующего высокого качества. Если количество дифенилолпропана менее 0,5 моль на 1 моль карбамида, то его оказывается недостаточно для связывания оставшегося свободного формальдегида. Если количество дифенилолпропана более 1,5 моль на 1 моль карбамида, то в полученном олигомере не остается свободных метилольных групп,что снижает реакционную способность олигомера и его растворимость в воде. Введение в состав связующего 1,5-2,5 моля фурфурилового спирта на 1 моль карбамида позволяет получить олигомер с высокой скоростью отверждения и повышенной термостойкостью. При снижении количества фурфурилового спирта менее 1,5 моль на 1 моль карбамида снижаются прочностные свойства связующего. При увеличении количества фурфурилового спирта более 2,5 моля на 1 моль карбамида происходит увеличение времени отверждения связующего. Введение в состав связующего этиленгликоля, диэтиленгликоля, глицерина или триэтаноламина в количестве 0,3-0,8 моля на 1 моль карбамида позволяет повысить пластичность связующего, уменьшить хрупкость стержней и устранить такой дефект отливок, как горячие трещины. Если количество этиленгликоля, диэтиленгликоля, глицерина или триэтаноламина менее 0,3 моля на 1 моль карбамида, то пластифицирующий эффект недостаточен для снижения хрупкости стержней. Если количество этиленгликоля, диэтиленгликоля, глицерина или триэтаноламина более 0,8 моля на 1 моль карбамида, то значительно увеличивается время отверждения стержней и снижается их прочность в горячем состоянии. Температура получения олигомера 80-110 С выбрана из условия получения связующего высокого качества и снижения времени реакции. При температуре менее 80 С часть реагентов остается в свободном состоянии, что приводит к снижению качества связующего и повышению его токсичности. При повышении температуры более 110 С происходит глубокая сшивка олигомера, что приводит к образованию нерастворимого продукта. Время получения олигомера 20-60 мин связано с температурой и выбрано из условий получения связующего высокого качества. При снижении времени менее 20 мин не происходит полного взаимодействия исходных компонентов, что снижает качество связующего и повышает его токсичность. При увеличении времени более 60 мин образуется высоковязкий или твердый олигомер, непригодный для получения связующего. Для прекращения реакции образования олигомера проводят охлаждение реакционной смеси и реактора путем вакуумирования до остаточного давления 5-15 кПа. При этом происходит испарение воды и быстрое охлаждение олигомера до температуры 30-40 С. Величина давления на стадии вакуумирования связана с температурой кипения воды в реакционной смеси. При давлении более 15 кПа не удается охладить олигомер до температуры ниже 40 С. При величине остаточного давления менее 5 кПа начинает отгоняться свободный фурфуриловый спирт, что приводит к его потерям. Дополнительное введение 5-15 фурфурилового спирта от массы олигомера позволяет снизить вязкость связующего, повысить его однородность и увеличить срок хранения. При снижении количества фурфурилового спирта менее 5 от массы олигомера его оказывается недостаточно для снижения вязкости до требуемых технологических показателей (30-70 с по вискозиметру ВЗ-246). При увеличении количества фурфурилового спирта более 15 от массы олигомера увеличивается содержание свободного фурфурилового спирта в связующем, что приводит к его потерям из-за испарения. Способ поясняется следующими примерами. Пример 1. В реактор объемом 2 дм 3, снабженный мешалкой, холодильником, рубашкой для обогрева, воздушной и вакуумной линией, заливают 486 г формалина концентрацией 37 ,3 14722 1 2011.08.30 что составляет 180 г безводного формальдегида или 6 молей. Включают мешалку, обратный холодильник и засыпают в реактор 60 г (1 моль) карбамида. Смесь подогревают до температуры 90 С и выдерживают при этой температуре 10 мин. Затем в реактор засыпают 228 г (1 моль) дифенилолпропана и 40 г (1 моль) едкого натра. В результате протекания экзотермической рекции температура смеси повышается до 105 С. Через 10 мин в реактор заливают 196 г (2 моля) фурфурилового спирта. Смесь выдерживают при перемешивании 10 мин. По истечении указанного времени в реактор заливают 31 г (0,5 моля) этиленгликоля. Через 20 мин перемешивания холодильник переключают с обратного на прямое действие, а реактор подключают к вакуум-насосу. Давление в реакторе снижают от 101,3 до 7,0 кПа. Реакционная масса закипает, и ее температура снижается от 105 до 35 С. На стадии вакуум-охлаждения из конденсата отгоняют 105 г воды, а в реакторе остается 936 г охлажденного олигомера. Затем в реактор заливают 93,6 г фурфурилового спирта. Олигомер и фурфуриловый спирт перемешивают 5 мин, а затем сливают из реактора. Получают 1028 г связующего, содержащего 26,5 воды, 2,67 азота и 0,10 свободного формальдегида. Свободный фенол в связующем отсутствует. Вязкость связующего при температуре 20 С составляет 38 с по вискозиметру ВЗ-246. Для испытания связующего готовят песчано-смоляную смесь следующего состава кварцевый песок 100 мас. ч., связующее - 2 мас. ч., катализатор (50 -ный раствор -толуолсульфокислоты) - 0,2 мас. ч. Смешение компонентов, изготовление стандартных образцов и их испытание проводят по методикам, принятым в технологии литейного производства. Газопроницаемость песчано-смоляной смеси составляет 118 условных единиц, прочность образцов-восьмерок на растяжение через 30 с выдержки в термостате при температуре 220 С составляет 0,43 МПа, а через 60 с - 1,25 МПа. После остывания образцов до температуры 20 С - 3,45 и 3,65 МПа соответственно. Пример 2 выполнен аналогично условиям примера 1. Отличие состоит в том, что мольное соотношение карбамида, формальдегида, фурфурилового спирта, дифенилолпропана и диэтиленгликоля составляет 15,51,251,250,40. Получение олигомера проводят при температуре 80-100 С. Расход фурфурилового спирта на стадии модификации составляет 7 от массы охлажденного олигомера. Получают 953 г связующего, содержащего 26,0 воды, 2,90 азота и 0,08 свободного формальдегида. Свободный фенол в связующем отсутствует. Вязкость связующего при температуре 20 С составляет 44 с по вискозиметру ВЗ-246. Испытания связующего проводят по условиям примера 1. Газопроницаемость песчано-смоляной смеси составляет 114 условных единиц. Прочность образцов-восьмерок на растяжение в горячем состоянии составляет 0,41 и 1,34 МПа при времени выдержки 30 и 60 с соответственно. В холодном состоянии прочность на растяжение составляет 3,44 и 3,62 МПа соответственно. Пример 3 выполнен аналогично условиям примера 1. Отличие состоит в том, что мольное соотношение карбамида, формальдегида, фурфурилового спирта, дифенилолпропана и глицерина составляет 16,52,250,700,60. Получение олигомера проводят при температуре 95-110 С. Расход фурфурилового спирта на стадии модификации связующего составляет 12 от массы охлажденного олигомера. Получают 1072 г связующего, содержащего 28,6 воды, 2,57 азота и 0,05 свободного формальдегида. Свободный фенол в связующем отсутствует. Вязкость связующего составляет 42 с по вискозиметру ВЗ-246. Испытания связующего проводят по условиям примера 1. Газопроницаемость песчаносмоляной смеси составляет 108 условных единиц. Прочность образцов-восьмерок на растяжение в горячем состоянии составляет 0,54 и 1,57 МПа при времени выдержки 30 и 60 с соответственно. В холодном состоянии прочность на растяжение составляет 3,27 и 3,48 МПа соответственно. 4 Таблица 1 Условия получения связующего Условия получения Мольное соотношение компонентов в олигомере олигомера Количество фурфуДавление рилового спирта напривакуумистадии модификамера фурфуриловый дифенилол- многоатомный время, рования,ции,от массы карбамид формальдегид температура, С кПа спирт пропан спирт мин олигомера 1 1,0 6,0 2,00 1,00 0,50 90-105 50 7 10,0 2 1,0 5,5 1,25 1,25 0,40 80-100 40 7 7,0 3 1,0 6,5 2,25 0,70 0,60 95-110 30 7 12,0 4 1,0 5,8 1,75 0,85 0,70 80-110 60 7 14,0 5 1,0 5,0 1,50 1,00 0,50 90-105 50 7 10,0 6 1,0 7,0 2,50 1,00 0,50 90-105 50 5-10 10,0 7 1,0 6,0 2,00 0,50 0,30 90-105 50 5-10 10,0 8 1,0 6,0 2,00 1,50 0,80 90-105 50 5-10 10,0 9 1,0 4,5 2,80 1,00 0,5 90-105 50 5-10 10,0 10 1,0 7,5 1,40 1,00 0,5 90-105 50 5-10 10,0 11 1,0 6,0 2,000,40 0,85 90-105 50 5-10 10,0 12 1,0 6,0 2,00 1,60 0,25 90-105 50 5-10 10,0 13 1,0 6,0 2,00 1,00 0,50 80 60 5-10 10,0 14 1,0 6,0 2,00 1,00 0,50 110 20 5-10 10,0 15 1,0 6,0 2,00 1,00 0,50 75 65 5-10 10,0 16 1,0 6,0 2,00 1,00 0,50 115 15 5-10 10,0 17 1,0 6,0 2,00 1,00 0,50 90-105 50 3 10,0 18 1,0 6,0 2,00 1,00 0,50 90-105 50 20 10,0 19 1,0 6,0 2,00 1,00 0,50 90-105 50 5-10 5,0 20 1,0 6,0 2,00 1,00 0,50 90-105 50 5-10 15,0 21 1,0 6,0 2,00 2,00 0,50 90-105 50 5-10 3,0 22 1,0 6,0 2,00 2,00 0,50 90-105 50 5-10 18,0 23 1,0 1,635 0,485 94-100 120 25,0 2,711 прототип 1,0 10,1 76-82 30 25,0 фенол Примечание в примерах 1, 5-22 в качестве многоатомного спирта использовали этиленгликоль, в примере 2 - диэтиленгликоль, в примере 3 - глицерин, в примере 4 - триэтаноламин. Состав и свойства связующего Химический состав связующего, мас.азот фенол 2,67 отс. 2,90 отс. 2,57 отс. 3,63 отс. 2,73 отс. 2,47 отс. 2,78 отс. 2,48 отс. 2,78 отс. 2,85 отс. 2,75 отс. 2,37 отс. 2,67 отс. 2,71 отс. 2,74 отс. 2,65 отс. 2,65 отс. 2,63 отс. 2,74 отс. 2,51 отс. 2,92 отс. 2,51 отс. Прочность на растяжение через 60 с нагрева, МПа в горячем в холодном состоянии состоянии 1,25 3,65 1,34 3,62 1,57 3,48 1,67 3,61 0,62 3,35 0,64 3,31 0,91 3,27 0,72 3,45 0,61 3,10 1,28 3,40 0,47 3,35 0,97 3,25 0,75 3,42 1,47 3,02 0,94 3,22 1,54 2,97 2,05 3,10 0,74 3,37 1,74 3,05 2,04 2,80 1,03 3,51 0,82 3,25 0,8 Физико-механические показатели связующего Прочность на растяжение через 30 с нагрева, МПа Газопроницаемость,условные единицы в горячем в холодном состоянии состоянии 118 0,43 3,45 114 0,41 3,44 108 0,54 3,27 104 0,64 3,45 110 0,31 3,21 118 0,45 3,15 102 0,65 3,24 95 0,34 3,16 94 0,27 3,05 90 0,65 3,35 126 0,34 3,27 124 0,45 3,15 104 0,64 3,35 87 0,94 2,87 104 0,47 3,21 110 1,28 2,784 83 1,47 2,95 131 0,35 3,05 107 1,47 2,87 92 1,54 2,65 137 0,43 3,47 65 0,39 3,24 14722 1 2011.08.30 Пример 4 выполнен аналогично условиям примера 1. Отличие состоит в том, что мольное соотношение карбамида, формальдегида, фурфурилового спирта, дифенилолпропана и триэтаноламина составляет 15,81,750,850,70. Получение олигомера проводят при температуре 80-110 С. Расход фурфурилового спирта на стадии модификации связующего составляет 14 от массы охлажденного олигомера. Получают 1030 г связующего, содержащего 28,2 воды, 3,63 азота и 0,03 свободного формальдегида. Свободный фенол в связующем отсутствует. Вязкость связующего составляет 48 с по вискозиметру ВЗ-246. Газопроницаемость песчано-смоляной смеси составляет 104 условные единицы. Прочность образцов-восьмерок на растяжение в горячем состоянии составляет 0,64 и 1,67 МПа при времени выдержки 30 и 60 с соответственно. В холодном состоянии прочность на растяжение составляет 3,45 и 3,61 МПа соответственно. Примеры 5-8 выполнены аналогично условиям примера 1, но при граничных значениях соотношения компонентов на стадии получения олигомера. Примеры 9-12 выполнены аналогично условиям примера 1, но при запредельных значениях соотношения компонентов на стадии получения олигомера. Примеры 13-16 выполнены аналогично условиям примера 1. Отличие состоит в иных температуре и времени стадии получения олигомера. Примеры 17-18 выполнены аналогично условиям примера 1, но при ином давлении на стадии вакуумирования олигомера. Примеры 19-22 выполнены аналогично условиям примера 1, но при ином количестве фурфурилового спирта, вводимого на стадии модификации олигомера. Пример 23 выполнен по условиям прототипа. Условия получения связующего приведены в табл. 1, состав и свойства связующего - в табл. 2, а физико-механические показатели связующего - в табл. 3. Реализация изобретения позволяет получить связующее, не содержащее свободного фенола, снизить содержание формальдегида в связующем до 0,03-0,10 , т.е. в 20-60 раз,уменьшить содержание азота с 7,9 до 2,6-2,9 , что значительно расширяет область применения связующего. Использование изобретения возможно на предприятиях, имеющих литейное производство Минском моторном заводе, Минском тракторном заводе, Минском заводе отопительного оборудования. Источники информации 1. Патент РФ 2048951. Способ получения карбамидофуранового связующего для изготовления литейных стержней по нагреваемой оснастке // Бюл.33. - 1995. 2. Патент РФ 2044590. Карбамидофенолофурановое связующее для изготовления литейных стержней в нагреваемой оснастке // Бюл.27. - 1995 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B22C 1/20

Метки: связующего, оснастке, литейных, способ, изготовления, нагреваемой, получения, стержней

Код ссылки

<a href="https://by.patents.su/8-14722-sposob-polucheniya-svyazuyushhego-dlya-izgotovleniya-litejjnyh-sterzhnejj-v-nagrevaemojj-osnastke.html" rel="bookmark" title="База патентов Беларуси">Способ получения связующего для изготовления литейных стержней в нагреваемой оснастке</a>

Предыдущий патент: Способ получения полупроводникового соединения со структурой халькопирита CuAlTe2

Следующий патент: Способ получения проницаемого композиционного материала

Случайный патент: Стенд для испытаний электродвигателя