Способ получения связующего для литейных оболочковых форм и стержней из горячеплакированных смесей

Номер патента: 14362

Опубликовано: 30.04.2011

Текст

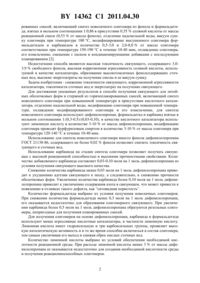

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ГОРЯЧЕПЛАКИРОВАННЫХ СМЕСЕЙ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Шишаков Евгений Павлович Шевчук Михаил Олегович(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) пособ получения связующего для литейных оболочковых форм и стержней из горячеплакированных смесей, включающий получение новолачного олигомера при повышенной температуре в присутствии кислотного катализатора, отделение надсмольной воды,модификацию полученного олигомера при повышенной температуре, охлаждение модифицированного олигомера и его измельчение, отличающийся тем, что олигомер получают смешиванием дифенилолпропана, формальдегида и карбамида, взятых в мольном соотношении 1(0,3-0,5)(0,03-0,10), в качестве кислотного катализатора используют лимонную кислоту в количестве 3-10 от массы дифенилолпропана, а модификацию проводят фурфуриловым спиртом, взятым в количестве 3-10 от массы олигомера, при температуре 120-140 С в течение 10-40 минут. Изобретение относится к способу получения связующего, используемого в составах смесей для горячего плакирования песка при изготовлении оболочковых форм и стержней в нагреваемой оснастке в литейном производстве. Известен способ получения новолачного связующего для литейных форм и стержней из горячеплакированных смесей, включающий конденсацию фенола и формальдегида, вакуум сушку полученной смолы, модифицирование смолы карбамидом в количестве 1-5 от массы смолы при температуре 120-125 С в течение 2 ч, охлаждение расплава и его последующий размол 1. Недостатком способа является низкая прочность связующего при изготовлении оболочковых форм. Наиболее близким по технической сущности и достигаемому результату является способ получения связующего для литейных оболочковых форм и стержней из горячеплаки 14362 1 2011.04.30 рованных смесей, включающий синтез новолачного олигомера из фенола и формальдегида, взятых в мольном соотношении 10,86 в присутствии 0,35 соляной кислоты от массы реакционной смеси (0,53 от массы фенола), отделение надсмольной воды, вакуум сушку олигомера при температуре 180 С, модифицирование высушенного олигомера формальдегидом и карбамидом в количестве 0,5-3,0 и 2,0-8,0 от массы олигомера соответственно при температуре 150-190 С в течение 10-40 мин, охлаждение олигомера,его измельчение, смешение с песком и кондиционирующими добавками с последующим плакированием 2. Недостатками способа являются высокая токсичность связующего, содержащего 3,03,9 свободного фенола, высокая коррозионная агрессивность соляной кислоты, используемой в качестве катализатора, образование высокотоксичных фенолсодержащих сточных вод, высокие энергозатраты на получение смолы и ее вакуум сушку. Задача изобретения - снижение токсичности связующего, коррозионной агрессивности катализатора, токсичности сточных вод и энергозатрат на получение связующего. Для достижения указанных результатов в способе получения связующего для литейных оболочковых форм и стержней из горячеплакированных смесей, включающий синтез новолачного олигомера при повышенной температуре в присутствии кислотного катализатора, отделение надсмольной воды, модификацию олигомера при повышенной температуре, охлаждение модифицированного олигомера и его измельчение, для синтеза новолачного олигомера используют дифенилолпропан, формальдегид и карбамид взятые в мольном соотношении 1(0,3-0,5)(0,03-0,10), в качестве кислотного катализатора используют лимонную кислоту в количестве 3-10 от массы дифенилолпропана, модификацию олигомера проводят фурфуриловым спиртом в количестве 3-10 от массы олигомера при температуре 120-140 С в течение 10-40 мин. Использование для синтеза новолачного олигомера вместо фенола дифенилолпропана ГОСТ 21138-86, содержащего не более 0,02 фенола позволяет снизить токсичность связующего и сточных вод. Использование карбамида на стадии синтеза олигомера позволяет получать связующее с высокой реакционной способностью и высокими прочностными свойствами. Количество добавляемого карбамида составляет 0,03-0,10 моля на 1 моль дифенилолпропана из условия получения связующего высокого качества. Снижение количества карбамида менее 0,03 моля на 1 моль дифенилолпропана приводит к ухудшению адгезии связующего к песку, а следовательно, к снижению прочности оболочковых форм. Увеличение количества карбамида более 0,10 моля на 1 моль дифенилолпропана приводит к увеличению содержания азота в связующем, что может привести к появлению в отливках такого дефекта, как ситовидная пористость. Количество формальдегида выбрано из условия получения новолачных олигомеров. При снижении количества формальдегида менее 0,3 моля на 1 моль дифенилолпропана,его оказывается недостаточно для образования олигомерного связующего. При увеличении карбамида более 0,5 моля на 1 моль дифенилолпропана образуются резольные олигомеры, непригодные для получения плакированных смесей. Для получения олигомеров на основе дифенилолпропана, карбамида и формальдегида используют менее агрессивные кислотные катализаторы, в частности лимонную кислоту. Лимонная кислота имеет гидроксильную и три карбоксильных группы, проявляет высокую каталитическую активность и в то же время способна включаться в состав олигомера,тем самым увеличивая его выход и снижая сброс кислых сточных вод. Количество лимонной кислоты выбрано из условий обеспечения необходимой кислотности реакционной среды. При расходе лимонной кислоты менее 3 от массы дифенилолпропана ее оказывается недостаточно для создания необходимой кислотности среды и получения реакционноспособных олигомеров. 14362 1 2011.04.30 Увеличение количества лимонной кислоты более 15 от массы дифенилолпропана приводит к чрезмерному увеличению скорости реакции синтеза олигомеров и сложности в управлении процессом синтеза. Модификация смолы фурфуриловым спиртом, хорошо растворяющим как олигомеры,так и воду, позволяет исключить стадию обезвоживания олигомера и снизить температуру модификации до 120-140 С. Тем самым снижаются энергозатраты на получение модифицированной смолы. Количество фурфурилового спирта выбрано из условия получения наилучшего качества связующего. При снижении количества фурфурилового спирта менее 3 от массы олигомера его оказывается недостаточно для проведения модификации. Увеличение количества фурфурилового спирта более 10 от массы олигомера приводит к получению пластичного олигомера с низкой температурой каплепадения, что усложняет ее измельчение и смешение с песком. Температурный диапазон стадии модификации выбран из условий получения связующего высокого качества. При снижении температуры менее 120 С вязкость реакционной смеси слишком велика, что усложняет процесс перемешивания и может привести к поломке оборудования. При повышении температуры более 140 С увеличивается испарение фурфурилового спирта, что приводит к его потере и загрязнению воздуха рабочей зоны. Время операции модификации смолы выбрано из условия получения связующего высокого качества. При снижении времени модификации менее 10 мин не происходит полной модификации смолы и часть фурфурилового спирта остается в свободном состоянии,что снижает качество связующего. При увеличении времени модификации более 40 мин происходит чрезмерная сшивка олигомеров, что снижает качество связующего. Способ поясняется следующими примерами. Пример 1 В реакционную колбу объемом 0,5 дм 3 с мешалкой и обратным холодильником заливают 32,4 г формалина концентрацией 37 , что составляет 12 г безводного формальдегида, или 0,4 моля. Затем включают мешалку и в колбу добавляют 3 г карбамида (0,05 моля) и 11,4 г лимонной кислоты. Смесь нагревают до температуры 80-85 С, а затем вносят 228 г (1 моль) дифенилолпропана. За счет тепла экзотермической реакции температура смеси поднимается до 90-95 С. Реакционную смесь выдерживают при этой температуре в течение 60 мин. После завершения реакции синтеза олигомеров охлаждают реакционную массу до 30-40 С. При этом происходит ее расслоение на жидкую смолу, собирающуюся в нижней части колбы, и надсмольную воду. Смолу и надсмольную воду разделяют декантацией. В результате реакции получают 247 г олигомеров и 28 г надсмольной воды. Полученные олигомеры не содержат свободного фенола и формальдегида. В надсмольной воде содержится 0,03 формальдегида и 0,3 органических кислот, свободный фенол отсутствует. В полученные олигомеры добавляют 20 г фурфурилового спирта (8,1 от массы смолы), нагревают до 130 С и выдерживают при этой температуре в течение 20 мин при перемешивании. Модифицированные олигомеры имеют температуру каплепадения 95 С, время желатинизации - 45 с при 150 С. Модифицированные олигомеры сливают в ванночку и охлаждают до комнатной температуры. Охлажденные олигомеры измельчают до размера частиц 0,05-0,20 мм. Навеску измельченных олигомеров массой 30 г смешивают с 1 кг кварцевого песка, нагретого до температуры 130 С и интенсивно перемешивают в течение 1-2 мин до получения сыпучей смеси. Затем в смесь добавляют 1 г стеарата кальция и повторно перемешивают в течение 1-2 мин до сыпучего состояния. После этого в смесь добавляют 9 г 33 -ного водного раствора уротропина. Состав повторно перемешивают в течение 1-2 мин до сыпучего состояния. 3 Условия получения связующего Мольное соотношение компонентов в Катализатор синтеза олигомеУсловия модификации олигомера связующем ров расход катализарасход модитемпература дифенилолпро- формалькарба- вид катали- тора,от дифе- вид модифи- фикатора,от модификапан дегид мид затора нилолпропана катора массы олигомеции, С(фенола) ра лимонная фурфурило 1,0 0,4 0,05 5,0 8,1 130 кислота вый спирт 1,0 0,5 0,10 то же 5,0 то же 8,5 130 1,0 0,3 0,03-//8,1 135 соляная формальде 1,75 1,0 (фенол) 0,86 0,53 170 кислота гид карбамид 5,0 Таблица 2 Качественные показатели модифицированного олигомера Показатели олигомера содержание свободного фено- время желатинизации при 150 С,температура каплепадения, С ла,с 95 отс. 42 115 отс. 32 120 отс. 55 желатинизация связующего на стадии модификации 65 отс. 180 103 отс. 37 118 отс. 38 107 отс. 65 127 отс. 44 желатинизация связующего на стадии модификации 84 отс. 210 92 отс. 55 88 отс. 62 110 3,0 38 Таблица 3 Условия плакирования и прочностные показатели связующего Прочность связующего на растяжение, МПа Температура плакирования,в горячем состоянии при времени отверждения в холодном состоянии при времени отверждения С 1 мин 2 мин 3 мин 1 мин 2 мин 3 мин 130 0,70 2,10 2,75 2,60 3,40 4,25 130 0,65 1,95 2,45 2,60 3,52 4,15 130 0,75 2,25 2,80 2,40 3,35 4,05 130 0,42 1,05 1,65 2,45 3,10 3,65 130 0,68 2,15 2,35 2,10 3,15 4,05 130 0,84 2,48 3,14 2,35 3,08 3,64 140 0,75 2,35 2,74 2,37 3,24 3,95 110 0,77 2,44 2,93 2,34 3,14 3,88 105 0,24 1,07 1,85 2,50 3,35 4,05 150 спекание связующего на стадии плакирования 105 0,24 1,47 2,14 2,47 3,45 4,10 145-150 0,68 2,03 2,65 2,55 3,42 4,17 14362 1 2011.04.30 Для испытания связующих свойств плакированного песка готовят образцы-восьмерки по принятой в литейном производстве технологии 3. Отверждение образцов проводят при температуре 235 С в течение 1 2 и 3 мин. У отвержденных образцов определяют прочность на разрыв в горячем и холодном состоянии. Условия получения связующего приведены в табл. 1, качественные показатели модифицированного связующего - в табл. 2. Результаты испытаний плакированных песков приведены в табл. 3. Примеры 2-7 выполнены по условиям примера 1. Отличия состоят в иных соотношениях дифенилолпропана, формальдегида, карбамида, в ином количестве лимонной кислоты при синтезе новолачного олигомера и фурфурилового спирта при модификации. Примеры 8-13 выполнены по условиям примера 1. Отличия состоят в иной температуре и времени операций синтеза связующего, модификации олигомера и плакирования песка. Пример 14 выполнен по условиям прототипа. Реализация предполагаемого способа позволяет получить связующее, не содержащее фенол, заменить коррозионно агрессивный катализатор, исключить операцию сушки смолы и снизить энергозатраты на операции получения связующего на 8-20 . В новом способе отсутствуют выбросы высокотоксичного фенола. Предлагаемое изобретение может быть использовано на Минском автомобильном заводе, Минском тракторном заводе и других предприятиях машиностроительной отрасли. Источники информации 1. Патент США 3838095, 1974.. 2. Патент РФ 2044588. Способ получения фенолформальдегидного связующего для литейных оболочковых форм и стержней из горячеплакированных смесей // Бюл.27. 1995 (прототип). 3. Лабораторные работы по технологии литейного производства / Под ред. А.В. Курдюмова. - М. Машиностроение, 1990. - 272 с. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B22C 1/16

Метки: смесей, получения, связующего, стержней, способ, форм, литейных, оболочковых, горячеплакированных

Код ссылки

<a href="https://by.patents.su/7-14362-sposob-polucheniya-svyazuyushhego-dlya-litejjnyh-obolochkovyh-form-i-sterzhnejj-iz-goryacheplakirovannyh-smesejj.html" rel="bookmark" title="База патентов Беларуси">Способ получения связующего для литейных оболочковых форм и стержней из горячеплакированных смесей</a>

Предыдущий патент: Способ выращивания монокристаллов манганита лантана LaMnO3+?

Следующий патент: Матрица на основе полиэтилена для создания гемосорбента

Случайный патент: Сорбционно-активная дренажная система для гнойных ран и полостей