Способ контроля качества поверхности изделий

Номер патента: 13856

Опубликовано: 30.12.2010

Авторы: Белоус Анатолий Иванович, Сякерский Валентин Степанович, Сенько Сергей Федорович

Текст

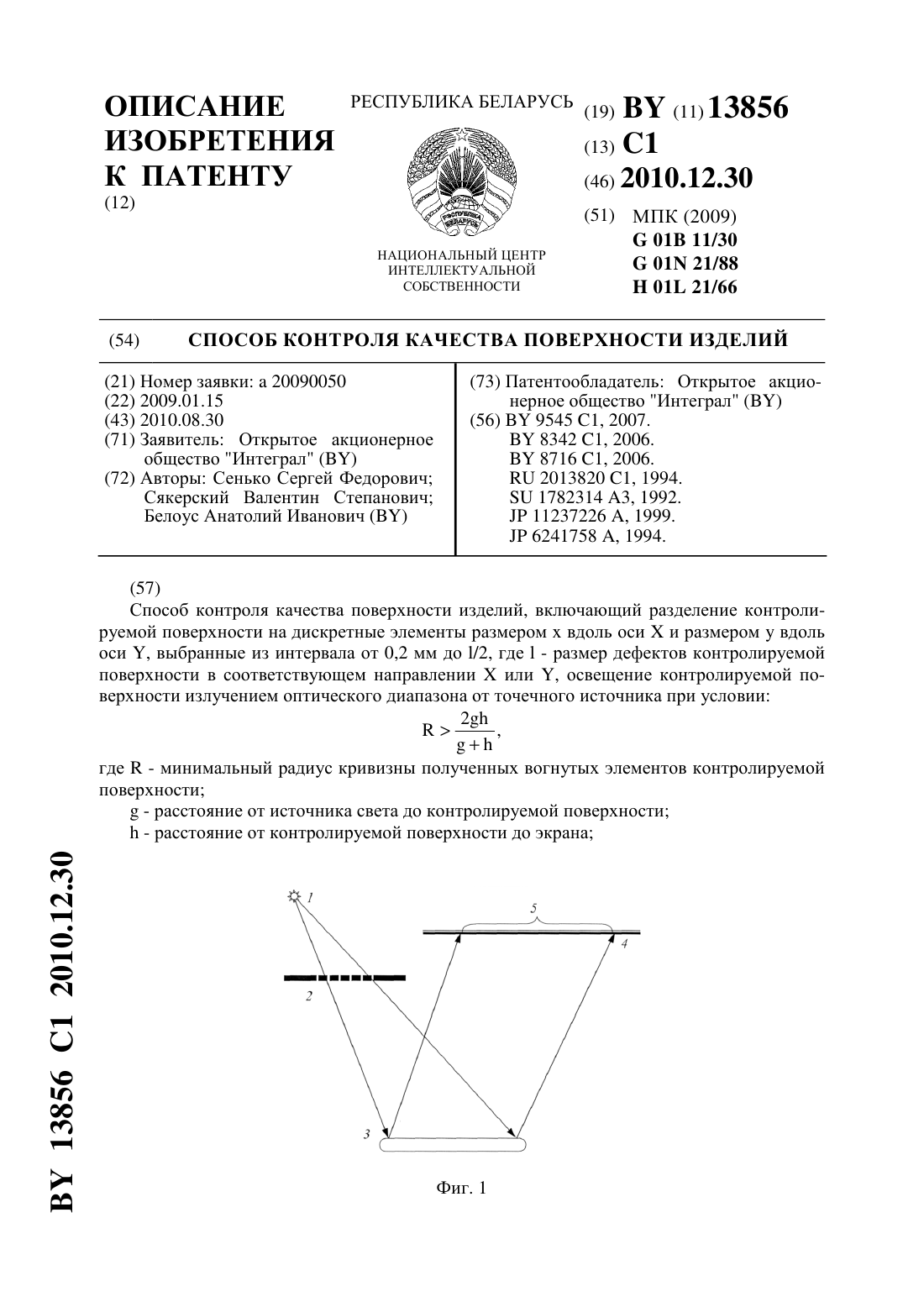

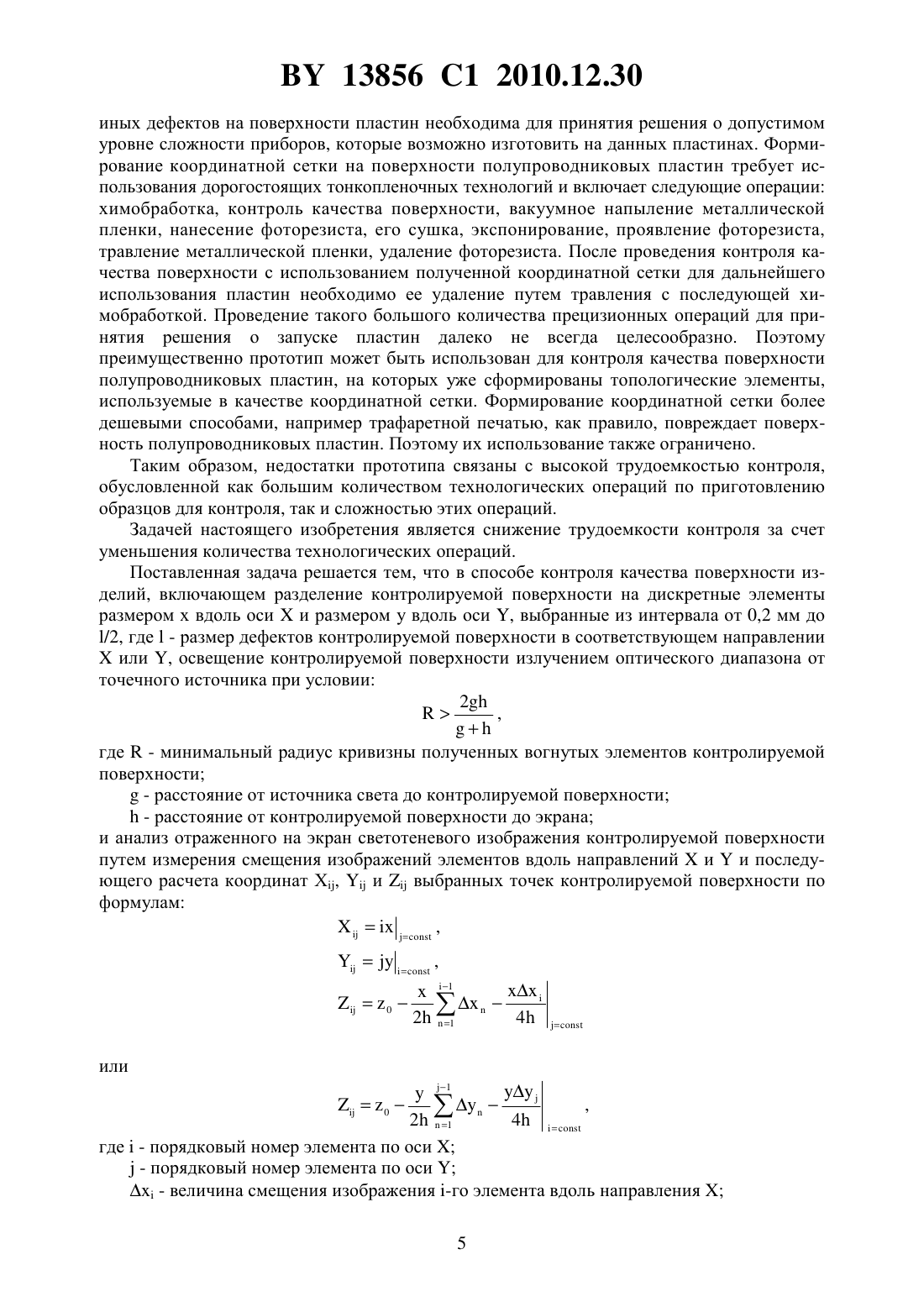

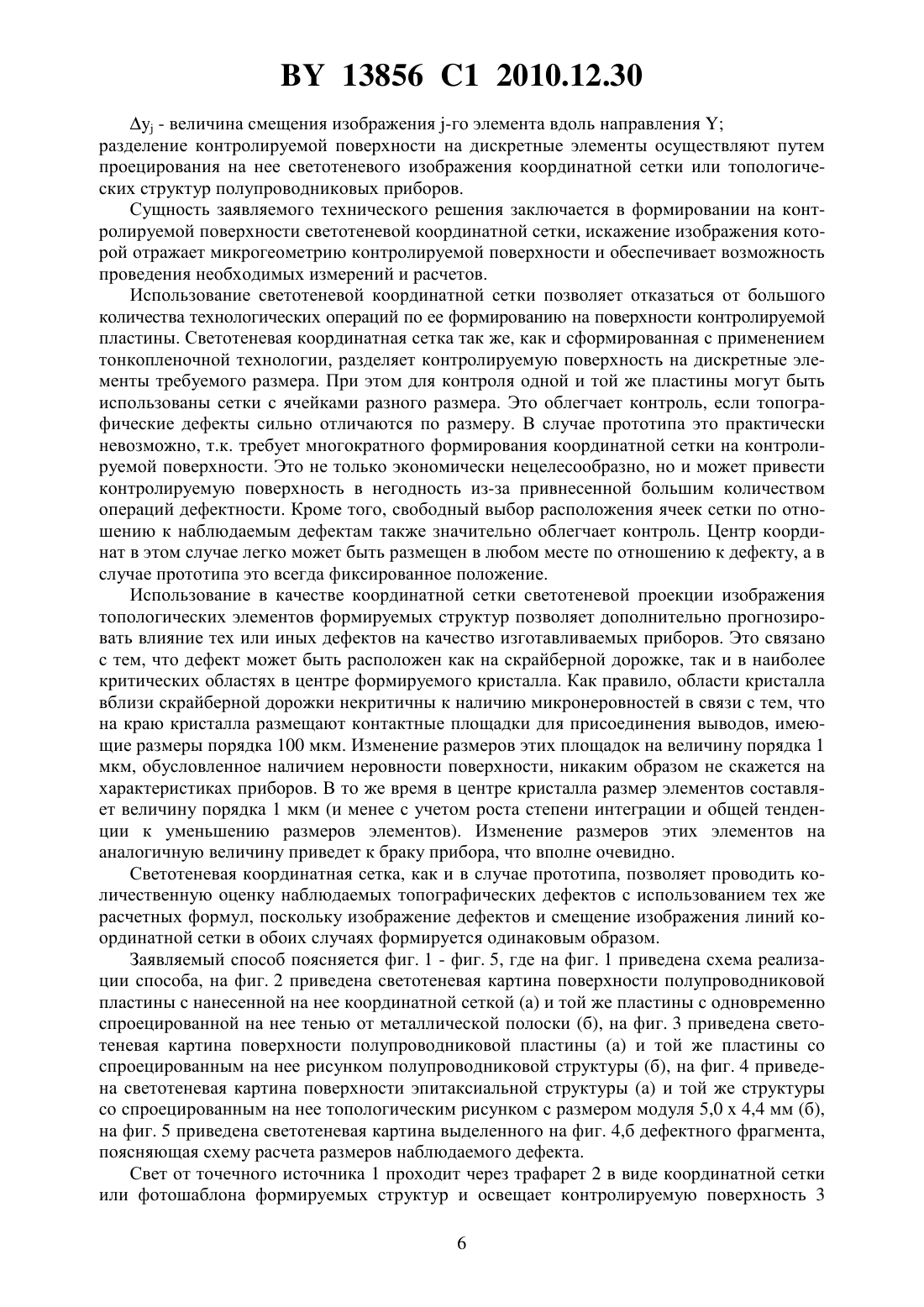

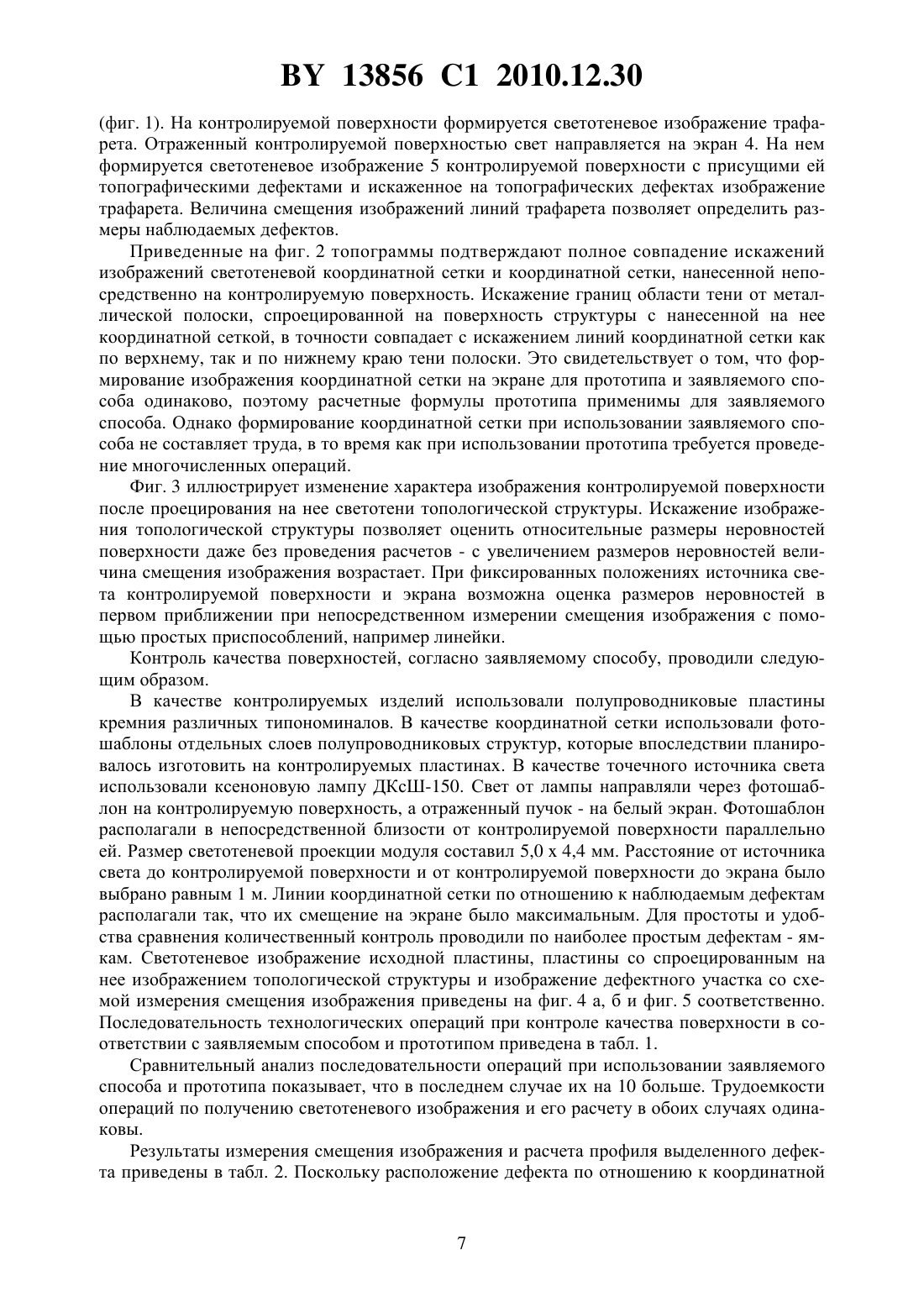

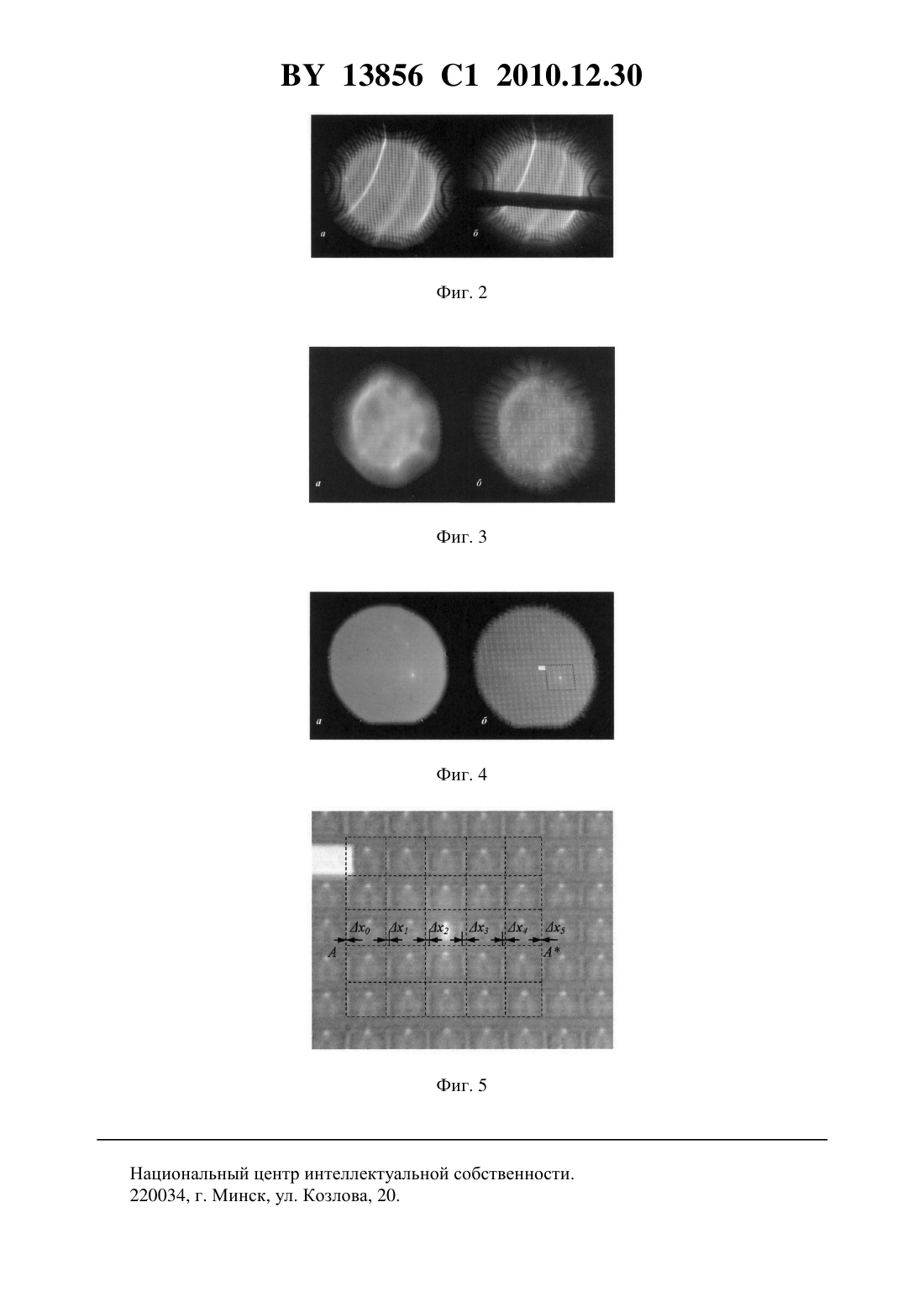

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ ИЗДЕЛИЙ(71) Заявитель Открытое акционерное общество Интеграл(72) Авторы Сенько Сергей Федорович Сякерский Валентин Степанович Белоус Анатолий Иванович(73) Патентообладатель Открытое акционерное общество Интеграл(57) Способ контроля качества поверхности изделий, включающий разделение контролируемой поверхности на дискретные элементы размеромвдоль осии размеромвдоль оси , выбранные из интервала от 0,2 мм до /2, где- размер дефектов контролируемой поверхности в соответствующем направленииили , освещение контролируемой поверхности излучением оптического диапазона от точечного источника при условии 2, где- минимальный радиус кривизны полученных вогнутых элементов контролируемой поверхности- расстояние от источника света до контролируемой поверхности- расстояние от контролируемой поверхности до экрана 13856 1 2010.12.30 и анализ отраженного на экран светотеневого изображения контролируемой поверхности путем измерения смещения изображений элементов вдоль направленийии последующего расчета координат ,ивыбранных точек контролируемой поверхности по формулам,,0,421 где- порядковый номер элемента по оси- порядковый номер элемента по оси- величина смещения изображения -го элемента вдоль направления- величина смещения изображения -го элемента вдоль направленияотличающийся тем, что разделение контролируемой поверхности на дискретные элементы осуществляют путем проецирования на нее светотеневого изображения трафарета,выполненного в виде координатной сетки или фотошаблона для изготовления топологических структур полупроводниковых приборов.0 Изобретение относится к области электронной техники, в частности к микроэлектронике, и может быть использовано для контроля качества поверхностей полупроводниковых пластин, а также других материалов, используемых в оптике, машиностроении и др. Геометрическое совершенство полупроводниковых пластин оказывает огромное влияние на выход и качество изготавливаемых на них приборов. Однако абсолютно плоских поверхностей не существует, поэтому можно утверждать, что в действительности любая плоская поверхность имеет объемную, топографическую природу. Положение любой точки, принадлежащей этой поверхности, однозначно характеризуется тремя координатами,и . Среди них наибольший интерес представляет координата , отражающая отклонение высоты поверхности от некоторого значения, соответствующего идеальной плоскости, в точке с координатами на этой плоскостии , и характеризующая качество обработки контролируемой поверхности. Качество контролируемой поверхности при этом можно выразить как функцию(, ). Однако такая оценка в подавляющем большинстве случаев невозможна в связи с необходимостью обработки невероятно большого количества информации. Поэтому на практике для оценки качества контролируемой поверхности обычно используют зависимость(,) или(, ),т.е. профиль поверхности вдоль некоторого выбранного направленияили . Существующие методы контроля качества поверхностей для получения этой зависимости называются профилографическими (получение профиля в относительных единицах измерения) или профилометрическими (получение количественных характеристик профиля). Они основаны на контактном сканировании исследуемой поверхности в заданном направлении иглой, соединенной с датчиком перемещения этой иглы 1. Изменение высоты поверхности приводит к смещению положения сканирующей иглы, что фиксируется самописцем. Количественная оценка качества контролируемой поверхности проводится в этом случае на основании статистических характеристик. При обработке профиля в качестве линии отсчета принимают так называемую среднюю линию, которая делит профиль таким образом, что площади фигур по обеим сторонам от этой линии равны между собой. В 2 13856 1 2010.12.30 качестве основного параметра принимают среднее арифметическое отклонение высоты неровностей от средней линии профиля - . Математически эта величина может быть выражена в виде 1, 1 где- количество измеряемых точек, - отклонение высоты поверхности в точкеот средней линии, - средняя линия профиля. Другим важным параметром является среднеквадратичное отклонениевеличиныот средней линии профиля При использовании методов профилометрии предполагается, что контролируемая поверхность достаточно однородна по всей площади и не содержит дефектов. Поэтому для оценки ее качества анализируют профиль на небольшой, так называемой базовой, длине. При записи профиля поверхностей с разными параметрами пользуются различными базовыми длинами. Как правило, эти длины не превышают нескольких миллиметров 1, 2. Требования к качеству поверхностей, используемых в микроэлектронике, не ограничиваются только классом их обработки, который обычно соответствует максимально достижимому. На первый план здесь выступают требования по наличию различных дефектов, среди которых доминирующими являются топографические. Такие дефекты поверхностей, как правило, имеют относительно большие размеры в плане и малые в высоту. Поэтому при контроле поверхностей методами профилометрии они обычно остаются незамеченными, т.к. базовые длины составляют величину менее размеров самого дефекта. Наличие неоднородностей или дефектов контролируемой поверхности требует ее перекрестного сканирования с относительно малым шагом и большими базовыми длинами,что занимает чрезвычайно много времени и приводит исследуемую поверхность в негодность вследствие ее царапания алмазным щупом устройства, т.е. фактически контроль становится разрушающим. Кроме того, получаемая о дефектах информация слишком ограниченная и в большинстве случаев не позволяет судить о причинах их возникновения. Таким образом, методы профилометрии и профилографии не позволяют контролировать отдельные дефекты поверхностей и получать их количественные характеристики. Известен способ контроля качества поверхности изделий, включающий освещение контролируемого объекта излучением оптического диапазона от точечного источника и анализ отраженного на экран светотеневого изображения 3. Свет от точечного источника направляют на контролируемую поверхность, а отраженный световой поток - на экран. Наличие дефектов поверхности приводит к локальному изменению угла отражения падающего света, что проявляется в изменении интенсивности освещения соответствующих этим дефектам областей светотеневого изображения контролируемой поверхности на экране. Анализ качества контролируемой поверхности проводят визуально по характеру распределения интенсивности светотеневого изображения, иначе оптической топограммы, на основании чего судят о наличии тех или иных топографических дефектов. На основании анализа получаемой светотеневой картины путем наблюдения можно определить вид дефектов, их количество, занимаемую площадь, а также получить иную информацию, касающуюся размеров дефектов в плане, т.е. в координатахи . Однако этой информации недостаточно для адекватной оценки качества контролируемой поверх 3 13856 1 2010.12.30 ности. Неизмеримо более важным параметром, как показано выше, является функция(, ), т.е. размер дефектов в направлении, перпендикулярном плоскости контролируемой поверхности. Но этот способ технически не обеспечивает проведение такой количественной оценки дефектности контролируемой поверхности. Таким образом, рассматриваемый аналог позволяет проводить только качественный контроль поверхности, получение количественных характеристик при его использовании невозможно. Наиболее близким техническим решением к заявляемому, его прототипом, является способ контроля качества поверхности изделий, включающий освещение контролируемой поверхности излучением оптического диапазона от точечного источника и анализ отраженного на экран светотеневого изображения контролируемой поверхности, причем контролируемую поверхность разделяют на дискретные элементы размером х вдоль осии размеромвдоль оси , выбранные из интервала от 0,2 мм до /2, где- размер дефектов контролируемой поверхности в соответствующем направленииилисветотеневое изображение получают при условии 2, где- минимальный радиус кривизны полученных вогнутых элементов контролируемой поверхности- расстояние от источника света до контролируемой поверхности- расстояние от контролируемой поверхности до экрана анализ светотеневого изображения проводят путем измерения смещения изображений элементов вдоль направленийии последующего расчета координат Х,ивыбранных точек контролируемой поверхности по формулам,,0 14,21 где- порядковый номер элемента по оси- порядковый номер элемента по оси- величина смещения изображения -го элемента вдоль направления- величина смещения изображения -го элемента вдоль направленияпри этом разделение контролируемой поверхности на дискретные элементы осуществляют путем проецирования на нее светотеневого изображения трафарета, выполненного в виде координатной сетки или фотошаблона для изготовления топологических структур полупроводниковых приборов 4. Прототип, в отличие от рассматриваемого выше аналога, позволяет получить количественные характеристики контролируемой поверхности с высокой точностью. Однако формирование на контролируемой поверхности координатной сетки или топологических элементов полупроводниковых структур чрезвычайно трудоемко и далеко не всегда возможно. На пластинах одного и того же типономинала возможно изготовление приборов различного уровня сложности, необходимым в производственном процессе является также использование контрольных пластин, а также пластин-спутников и балластных пластин. Разбраковка исходных пластин по уровню пригодности для дальнейшего использования проводится до их запуска по технологическому маршруту. Информация о наличии тех или 0 13856 1 2010.12.30 иных дефектов на поверхности пластин необходима для принятия решения о допустимом уровне сложности приборов, которые возможно изготовить на данных пластинах. Формирование координатной сетки на поверхности полупроводниковых пластин требует использования дорогостоящих тонкопленочных технологий и включает следующие операции химобработка, контроль качества поверхности, вакуумное напыление металлической пленки, нанесение фоторезиста, его сушка, экспонирование, проявление фоторезиста,травление металлической пленки, удаление фоторезиста. После проведения контроля качества поверхности с использованием полученной координатной сетки для дальнейшего использования пластин необходимо ее удаление путем травления с последующей химобработкой. Проведение такого большого количества прецизионных операций для принятия решения о запуске пластин далеко не всегда целесообразно. Поэтому преимущественно прототип может быть использован для контроля качества поверхности полупроводниковых пластин, на которых уже сформированы топологические элементы,используемые в качестве координатной сетки. Формирование координатной сетки более дешевыми способами, например трафаретной печатью, как правило, повреждает поверхность полупроводниковых пластин. Поэтому их использование также ограничено. Таким образом, недостатки прототипа связаны с высокой трудоемкостью контроля,обусловленной как большим количеством технологических операций по приготовлению образцов для контроля, так и сложностью этих операций. Задачей настоящего изобретения является снижение трудоемкости контроля за счет уменьшения количества технологических операций. Поставленная задача решается тем, что в способе контроля качества поверхности изделий, включающем разделение контролируемой поверхности на дискретные элементы размером х вдоль осии размером у вдоль оси , выбранные из интервала от 0,2 мм до/2, где- размер дефектов контролируемой поверхности в соответствующем направленииили , освещение контролируемой поверхности излучением оптического диапазона от точечного источника при условии 2, где- минимальный радиус кривизны полученных вогнутых элементов контролируемой поверхности- расстояние от источника света до контролируемой поверхности- расстояние от контролируемой поверхности до экрана и анализ отраженного на экран светотеневого изображения контролируемой поверхности путем измерения смещения изображений элементов вдоль направленийии последующего расчета координат Х,ивыбранных точек контролируемой поверхности по формулам,,0,421 где- порядковый номер элемента по оси- порядковый номер элемента по оси- величина смещения изображения -го элемента вдоль направления 0 13856 1 2010.12.30- величина смещения изображения -го элемента вдоль направленияразделение контролируемой поверхности на дискретные элементы осуществляют путем проецирования на нее светотеневого изображения координатной сетки или топологических структур полупроводниковых приборов. Сущность заявляемого технического решения заключается в формировании на контролируемой поверхности светотеневой координатной сетки, искажение изображения которой отражает микрогеометрию контролируемой поверхности и обеспечивает возможность проведения необходимых измерений и расчетов. Использование светотеневой координатной сетки позволяет отказаться от большого количества технологических операций по ее формированию на поверхности контролируемой пластины. Светотеневая координатная сетка так же, как и сформированная с применением тонкопленочной технологии, разделяет контролируемую поверхность на дискретные элементы требуемого размера. При этом для контроля одной и той же пластины могут быть использованы сетки с ячейками разного размера. Это облегчает контроль, если топографические дефекты сильно отличаются по размеру. В случае прототипа это практически невозможно, т.к. требует многократного формирования координатной сетки на контролируемой поверхности. Это не только экономически нецелесообразно, но и может привести контролируемую поверхность в негодность из-за привнесенной большим количеством операций дефектности. Кроме того, свободный выбор расположения ячеек сетки по отношению к наблюдаемым дефектам также значительно облегчает контроль. Центр координат в этом случае легко может быть размещен в любом месте по отношению к дефекту, а в случае прототипа это всегда фиксированное положение. Использование в качестве координатной сетки светотеневой проекции изображения топологических элементов формируемых структур позволяет дополнительно прогнозировать влияние тех или иных дефектов на качество изготавливаемых приборов. Это связано с тем, что дефект может быть расположен как на скрайберной дорожке, так и в наиболее критических областях в центре формируемого кристалла. Как правило, области кристалла вблизи скрайберной дорожки некритичны к наличию микронеровностей в связи с тем, что на краю кристалла размещают контактные площадки для присоединения выводов, имеющие размеры порядка 100 мкм. Изменение размеров этих площадок на величину порядка 1 мкм, обусловленное наличием неровности поверхности, никаким образом не скажется на характеристиках приборов. В то же время в центре кристалла размер элементов составляет величину порядка 1 мкм (и менее с учетом роста степени интеграции и общей тенденции к уменьшению размеров элементов). Изменение размеров этих элементов на аналогичную величину приведет к браку прибора, что вполне очевидно. Светотеневая координатная сетка, как и в случае прототипа, позволяет проводить количественную оценку наблюдаемых топографических дефектов с использованием тех же расчетных формул, поскольку изображение дефектов и смещение изображения линий координатной сетки в обоих случаях формируется одинаковым образом. Заявляемый способ поясняется фиг. 1 - фиг. 5, где на фиг. 1 приведена схема реализации способа, на фиг. 2 приведена светотеневая картина поверхности полупроводниковой пластины с нанесенной на нее координатной сеткой (а) и той же пластины с одновременно спроецированной на нее тенью от металлической полоски (б), на фиг. 3 приведена светотеневая картина поверхности полупроводниковой пластины (а) и той же пластины со спроецированным на нее рисунком полупроводниковой структуры (б), на фиг. 4 приведена светотеневая картина поверхности эпитаксиальной структуры (а) и той же структуры со спроецированным на нее топологическим рисунком с размером модуля 5,04,4 мм (б),на фиг. 5 приведена светотеневая картина выделенного на фиг. 4,б дефектного фрагмента,поясняющая схему расчета размеров наблюдаемого дефекта. Свет от точечного источника 1 проходит через трафарет 2 в виде координатной сетки или фотошаблона формируемых структур и освещает контролируемую поверхность 3 6(фиг. 1). На контролируемой поверхности формируется светотеневое изображение трафарета. Отраженный контролируемой поверхностью свет направляется на экран 4. На нем формируется светотеневое изображение 5 контролируемой поверхности с присущими ей топографическими дефектами и искаженное на топографических дефектах изображение трафарета. Величина смещения изображений линий трафарета позволяет определить размеры наблюдаемых дефектов. Приведенные на фиг . 2 топограммы подтверждают полное совпадение искажений изображений светотеневой координатной сетки и координатной сетки, нанесенной непосредственно на контролируемую поверхность. Искажение границ области тени от металлической полоски, спроецированной на поверхность структуры с нанесенной на нее координатной сеткой, в точности совпадает с искажением линий координатной сетки как по верхнему, так и по нижнему краю тени полоски. Это свидетельствует о том, что формирование изображения координатной сетки на экране для прототипа и заявляемого способа одинаково, поэтому расчетные формулы прототипа применимы для заявляемого способа. Однако формирование координатной сетки при использовании заявляемого способа не составляет труда, в то время как при использовании прототипа требуется проведение многочисленных операций. Фиг. 3 иллюстрирует изменение характера изображения контролируемой поверхности после проецирования на нее светотени топологической структуры. Искажение изображения топологической структуры позволяет оценить относительные размеры неровностей поверхности даже без проведения расчетов - с увеличением размеров неровностей величина смещения изображения возрастает. При фиксированных положениях источника света контролируемой поверхности и экрана возможна оценка размеров неровностей в первом приближении при непосредственном измерении смещения изображения с помощью простых приспособлений, например линейки. Контроль качества поверхностей, согласно заявляемому способу, проводили следующим образом. В качестве контролируемых изделий использовали полупроводниковые пластины кремния различных типономиналов. В качестве координатной сетки использовали фотошаблоны отдельных слоев полупроводниковых структур, которые впоследствии планировалось изготовить на контролируемых пластинах. В качестве точечного источника света использовали ксеноновую лампу ДКсШ-150. Свет от лампы направляли через фотошаблон на контролируемую поверхность, а отраженный пучок - на белый экран. Фотошаблон располагали в непосредственной близости от контролируемой поверхности параллельно ей. Размер светотеневой проекции модуля составил 5,04,4 мм. Расстояние от источника света до контролируемой поверхности и от контролируемой поверхности до экрана было выбрано равным 1 м. Линии координатной сетки по отношению к наблюдаемым дефектам располагали так, что их смещение на экране было максимальным. Для простоты и удобства сравнения количественный контроль проводили по наиболее простым дефектам - ямкам. Светотеневое изображение исходной пластины, пластины со спроецированным на нее изображением топологической структуры и изображение дефектного участка со схемой измерения смещения изображения приведены на фиг. 4 а, б и фиг. 5 соответственно. Последовательность технологических операций при контроле качества поверхности в соответствии с заявляемым способом и прототипом приведена в табл. 1. Сравнительный анализ последовательности операций при использовании заявляемого способа и прототипа показывает, что в последнем случае их на 10 больше. Трудоемкости операций по получению светотеневого изображения и его расчету в обоих случаях одинаковы. Результаты измерения смещения изображения и расчета профиля выделенного дефекта приведены в табл. 2. Поскольку расположение дефекта по отношению к координатной 13856 1 2010.12.30 сетке в случае прототипа несколько иное, для него приводятся только значения глубины дефекта. Таблица 1 Заявляемый способ 1. Получение светотеневого изображения 2. Проведение измерений и расчетов 1. Химобработка 2. Контроль химобработки 3. Напыление алюминия 4. Нанесение фоторезиста 5. Сушка фоторезиста 6. Экспонирование 7. Проявление фоторезиста 8. Травление алюминия 9. Удаление фоторезиста 10. Получение светотеневого изображения 11. Проведение измерений и расчетов 12. Удаление металлической пленки Таблица 2 Номер измеряемого модуля Координата , мм Величина смещения изображения модуля х, мм Координата ,(глубина дефекта), мкм Глубина дефекта, полученная с использованием прототипа, мкм Из приведенных данных видно, что в обоих случаях полученные значения глубины рассматриваемого дефекта с учетом погрешности измерений практически совпадают. Таким образом, использование заявляемого способа позволяет по сравнению с прототипом получить количественные характеристики контролируемой поверхности при значительно меньшей трудоемкости контроля. Источники информации 1. Топорец А.С. Оптика шероховатой поверхности. - Л. Машиностроение. Ленингр. отд-ние, 1988. - 191 с. ил. 2. Лукьянов В.С., Рудзит Я.А. Параметры шероховатой поверхности. - М. Издательство стандартов, 1979. - 162 с., ил. 3. Сенько С.Ф., Зеленин В.А. Способ контроля качества поверхности изделий Патент РБ 6374, МПК (2006)01 21/66 // Официальный бюллетень. Изобретения, полезные модели, промышленные образцы. - 2004. -3 (42). - С. 196. 4. Сенько С.Ф., Белоус А.И., Емельянов В.А., Сенько А.С. Способ контроля качества поверхности изделий Патент РБ 9545, МПК (2006)01 11/30,01 21/88,01 21/66 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: G01N 21/88, G01B 11/30, H01L 21/66

Метки: качества, контроля, способ, поверхности, изделий

Код ссылки

<a href="https://by.patents.su/9-13856-sposob-kontrolya-kachestva-poverhnosti-izdelijj.html" rel="bookmark" title="База патентов Беларуси">Способ контроля качества поверхности изделий</a>