Способ утилизации кремнефторида натрия

Номер патента: 13794

Опубликовано: 30.12.2010

Авторы: Степаненко Николай Валерьевич, Степаненко Валерий Николаевич, Телущенко Елена Анатольевна

Текст

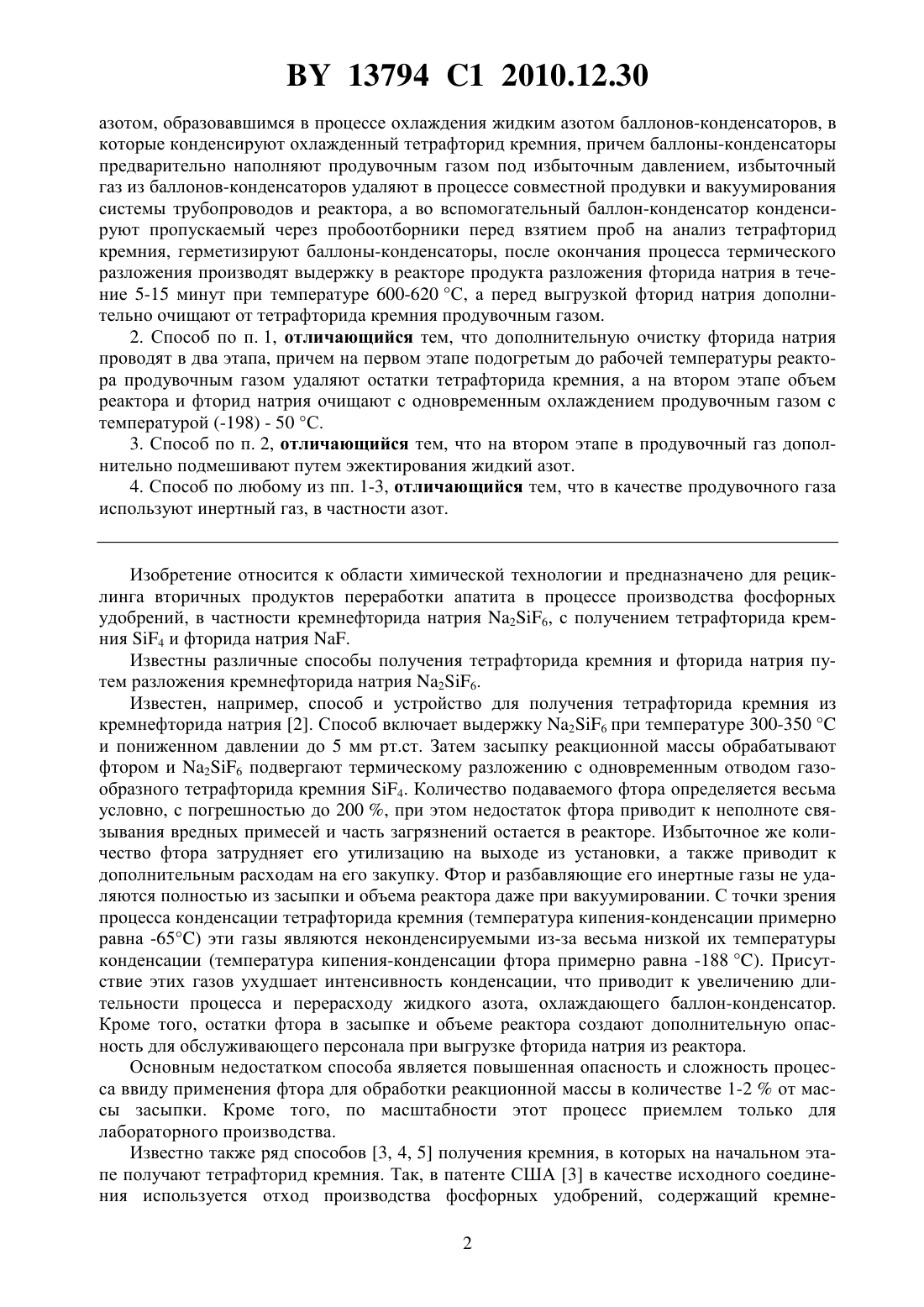

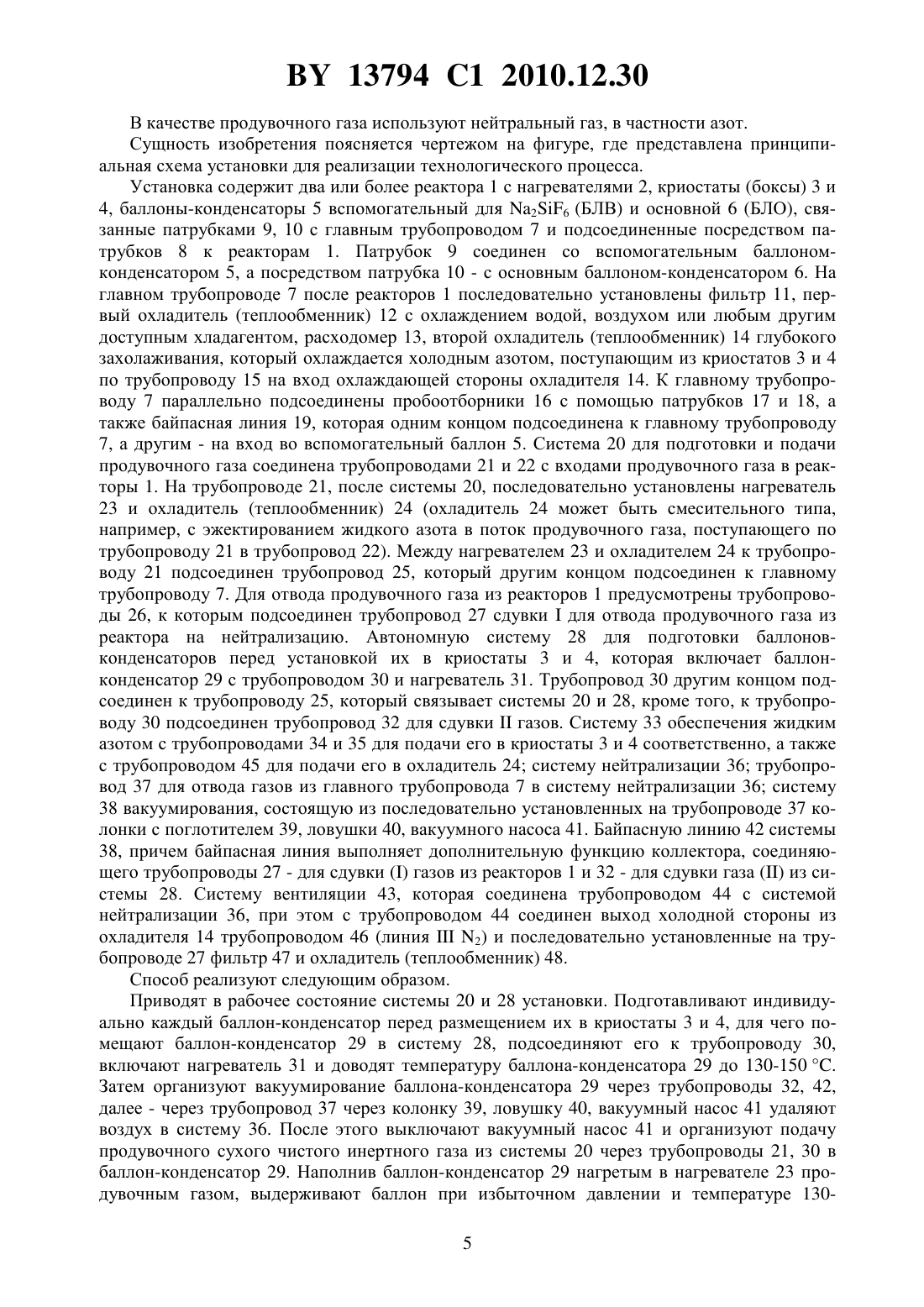

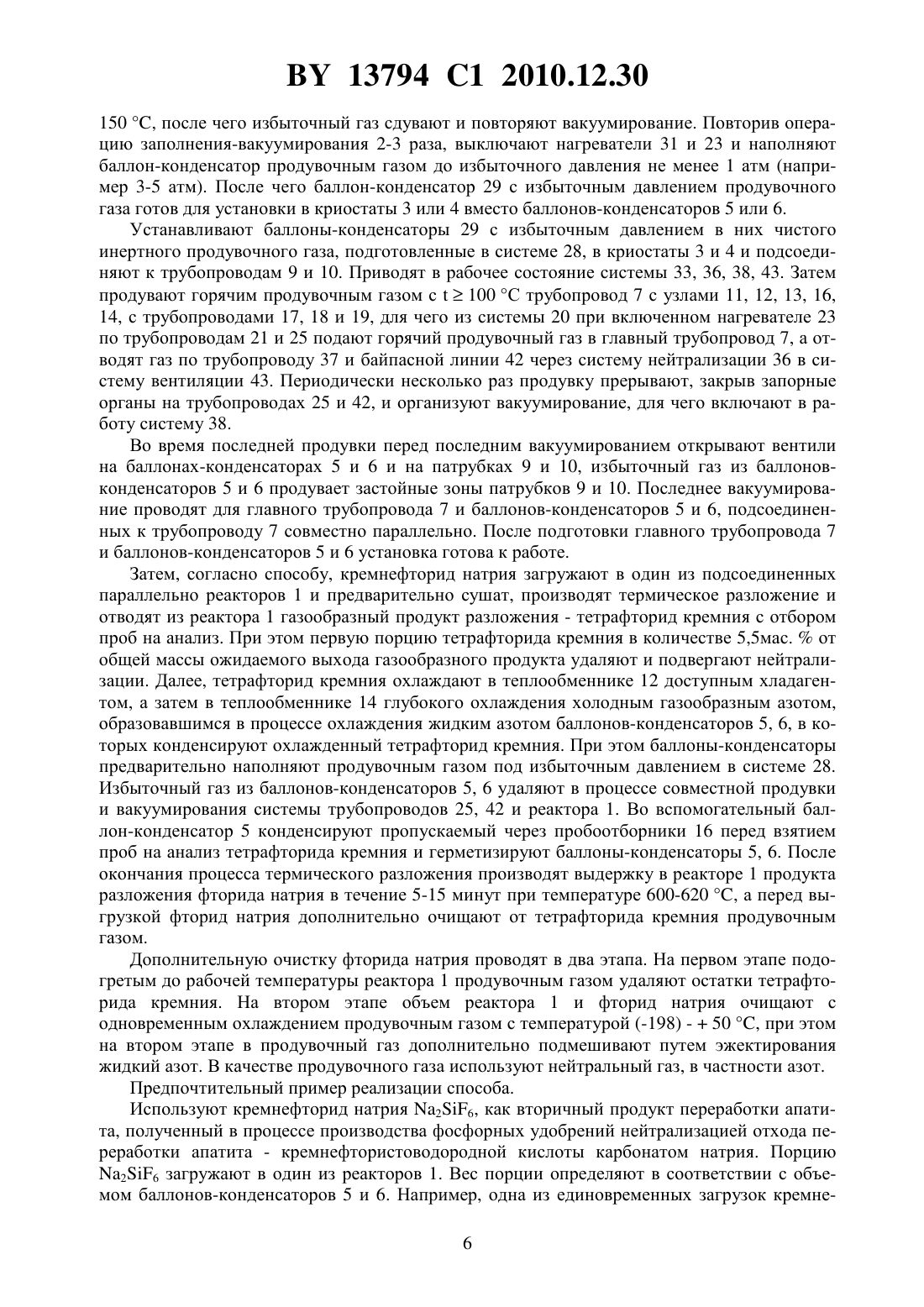

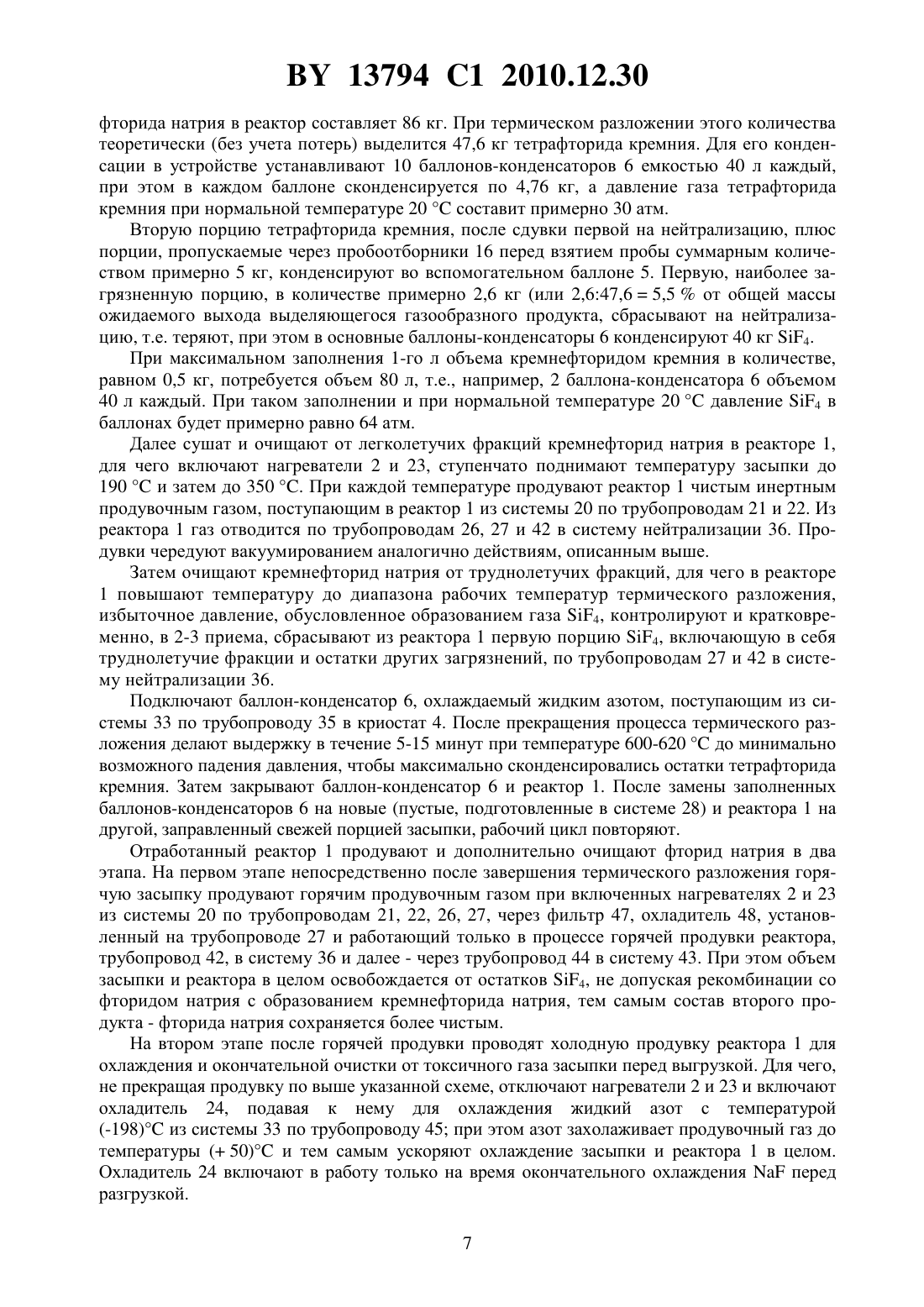

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ УТИЛИЗАЦИИ КРЕМНЕФТОРИДА НАТРИЯ(71) Заявитель Степаненко Николай Валерьевич(72) Авторы Степаненко Валерий Николаевич Степаненко Николай Валерьевич Телущенко Елена Анатольевна(73) Патентообладатель Степаненко Николай Валерьевич(56) СТЕПАНЕНКО Н.В. Фторидно-гидратная технология получения поликристаллического солнечного кремния из продуктов переработки апатитов Автореферат диссертации. - Мн., 2002. . 4-16.2182558 1, 2002.4529576, 1985.4900530, 1990.5242670 , 1993.2078034 1, 1997.20020194, 2003.(57) 1. Способ утилизации кремнефторида натрия - побочного продукта производства фосфорных удобрений, заключающийся в том, что кремнефторид натрия загружают в один из подсоединенных параллельно реакторов, предварительно сушат, производят термическое разложение, отводят из реактора газообразный продукт разложения тетрафторид кремния с отбором проб на анализ, при этом первую порцию тетрафторида кремния в количестве около 5,5 мас.от общей массы ожидаемого выхода газообразного продукта удаляют и подвергают нейтрализации, тетрафторид кремния охлаждают в теплообменнике доступным хладагентом и далее в теплообменнике глубокого охлаждения холодным газообразным 13794 1 2010.12.30 азотом, образовавшимся в процессе охлаждения жидким азотом баллонов-конденсаторов, в которые конденсируют охлажденный тетрафторид кремния, причем баллоны-конденсаторы предварительно наполняют продувочным газом под избыточным давлением, избыточный газ из баллонов-конденсаторов удаляют в процессе совместной продувки и вакуумирования системы трубопроводов и реактора, а во вспомогательный баллон-конденсатор конденсируют пропускаемый через пробоотборники перед взятием проб на анализ тетрафторид кремния, герметизируют баллоны-конденсаторы, после окончания процесса термического разложения производят выдержку в реакторе продукта разложения фторида натрия в течение 5-15 минут при температуре 600-620 С, а перед выгрузкой фторид натрия дополнительно очищают от тетрафторида кремния продувочным газом. 2. Способ по п. 1, отличающийся тем, что дополнительную очистку фторида натрия проводят в два этапа, причем на первом этапе подогретым до рабочей температуры реактора продувочным газом удаляют остатки тетрафторида кремния, а на втором этапе объем реактора и фторид натрия очищают с одновременным охлаждением продувочным газом с температурой (-198) - 50 С. 3. Способ по п. 2, отличающийся тем, что на втором этапе в продувочный газ дополнительно подмешивают путем эжектирования жидкий азот. 4. Способ по любому из пп. 1-3, отличающийся тем, что в качестве продувочного газа используют инертный газ, в частности азот. Изобретение относится к области химической технологии и предназначено для рециклинга вторичных продуктов переработки апатита в процессе производства фосфорных удобрений, в частности кремнефторида натрия 26, с получением тетрафторида кремния 4 и фторида натрия . Известны различные способы получения тетрафторида кремния и фторида натрия путем разложения кремнефторида натрия 26. Известен, например, способ и устройство для получения тетрафторида кремния из кремнефторида натрия 2. Способ включает выдержку 26 при температуре 300-350 и пониженном давлении до 5 мм рт.ст. Затем засыпку реакционной массы обрабатывают фтором и 26 подвергают термическому разложению с одновременным отводом газообразного тетрафторида кремния 4. Количество подаваемого фтора определяется весьма условно, с погрешностью до 200 , при этом недостаток фтора приводит к неполноте связывания вредных примесей и часть загрязнений остается в реакторе. Избыточное же количество фтора затрудняет его утилизацию на выходе из установки, а также приводит к дополнительным расходам на его закупку. Фтор и разбавляющие его инертные газы не удаляются полностью из засыпки и объема реактора даже при вакуумировании. С точки зрения процесса конденсации тетрафторида кремния (температура кипения-конденсации примерно равна -65) эти газы являются неконденсируемыми из-за весьма низкой их температуры конденсации (температура кипения-конденсации фтора примерно равна -188 ). Присутствие этих газов ухудшает интенсивность конденсации, что приводит к увеличению длительности процесса и перерасходу жидкого азота, охлаждающего баллон-конденсатор. Кроме того, остатки фтора в засыпке и объеме реактора создают дополнительную опасность для обслуживающего персонала при выгрузке фторида натрия из реактора. Основным недостатком способа является повышенная опасность и сложность процесса ввиду применения фтора для обработки реакционной массы в количестве 1-2 от массы засыпки. Кроме того, по масштабности этот процесс приемлем только для лабораторного производства. Известно также ряд способов 3, 4, 5 получения кремния, в которых на начальном этапе получают тетрафторид кремния. Так, в патенте США 3 в качестве исходного соединения используется отход производства фосфорных удобрений, содержащий кремне 2 13794 1 2010.12.30 фтористоводородную кислоту 26. Раствор кремнефтористовородной кислоты обрабатывают фторидом щелочного металла, например фторидом натрия, и получают кремнефторид натрия 26 по реакции 262262. Осадок отмывают, высушивают и разлагают с выделением газообразного тетрафторида кремния 4 при 650 по реакции 2642. Использование щелочного металла приводит к тому, что после отделения осадка кремнефторида натрия остается маточный раствор фтористоводородной кислоты , утилизация которого требует дополнительных затрат. Предложены способы 6, 7 получения высокочистого поликристаллического кремния путем очистки и восстановления неорганического соединения кремния водородом. Так,процесс, описанный в патенте 6, включает восстановление моноокиси кремния при 500600 . Получаемый при этом тетрафторид кремния очищают от примесей путем абсорбции в этилен-гликоль с использованием сорбционной колонны тарельчатого типа. Прямой выход кремния в очищенный тетрафторид составляет 99,90-99,99 . Очищенный до содержания примесей 10-6-10-7 тетрафторид кремния подают в ресивер или закачивают в баллоны. Затем очищенный тетрафторид кремния контактируют с предварительно очищенным от примесей паром с образованием диоксида кремния по реакции 24. Содержание примесей в полученном диоксиде кремния не 422 превышает 10-6-10-7 . Выход диоксида кремния составляет 99,7-99,9. Затем проводят восстановление отделенного от газовой фазы диоксида кремния предварительно очищенным водородом в плазменной струе с получением моноокиси кремнияпри термическом разложении 2 при 1 атм в интервале температур 4400-4800 . Содержание примесей в получающемся монооксиде кремния не превышает 10-6-10-7 . Далее для получения высокочистого порошка поликристаллического кремния осуществляют восстановление моноокиси кремния предварительно очищенным и осушенным водородом. Содержание примесей в водороде должно быть не более 10-7 . Процесс протекает по реакции 22 и осуществляется в герметичном сосуде, в который помещают порошок моноокиси кремния, откачивают воздух и заполняют сосуд водородом. Водород подают с 5-10-ным избытком относительно стехиометрии. Затем сосуд нагревают до температуры 550 . Процесс проводят в течение 30 минут. После окончания процесса реакционный сосуд охлаждают до 120 , образовавшийся пар и 5-10-ный избыток водорода откачивают из реакционного сосуда. Содержание примесей в получающемся поликристаллическом кремнии не превышало 10-6-10-7. Выход поликристаллического кремния составляет 99,5-99,9 , а общий выход кремния из кремнефторида натрия достигает 99,4-99,5 . Недостатками способа является цикличность и низкая производительность процесса. Наиболее близким к заявляемому изобретению является способ получения тетрафторида кремния и фторида натрия путем термического разложения кремнефторида натрия, который принят в качестве прототипа 1. Исходный продукт - порошкообразный кремнефторид натрия 26 выделяют в процессе нейтрализации отхода переработки апатита - кремнефтористоводородной кислоты карбонатом натрия. Полученный таким образом кремнефторид натрия предварительно высушивают и засыпают на противни. Затем противни с 26 помещают в реактор и герметизируют последний. Нагревают засыпку до температуры ниже температуры термического разложения 26, вакуумируют,окончательно сушат и удаляют легколетучие примеси. Далее повышают температуру в реакторе и организуют термическое разложение кремнефторида натрия с выделением газообразного тетрафторида кремния 4 согласно реакции 2624. Газ отводят 3 13794 1 2010.12.30 по трубопроводам и конденсируют в баллоне-конденсаторе, при этом твердая фаза фторида натрияостается на противнях. До начала и после окончания процесса термолиза реактор и баллон-конденсатор взвешивают, тем самым определяют степень разложения исходного кремнефторида натрия и количество наработанных тетрафторида кремния и фторида натрия. После окончания процесса термолиза герметизируют баллон-конденсатор, охлаждают реактор, периодически несколько раз наполняют реактор и прилегающие трубопроводы инертным газом и вакуумируют их с целью очистки от токсичного газообразного тетрафторида кремния, газовую смесь направляют на химический поглотитель, затем в ловушку и сбрасывают в атмосферу. Реактор отсоединяют и разгерметизируют, освобождают его от противней с фторидом натрия и готовят к следующей загрузке. Отсоединяют баллон-конденсатор, а на его устанавливают другой пустой баллон-конденсатор. При этом первая порция тетрафторида кремния, получаемая в процессе термического разложения кремнефторида натрия, содержащего остатки загрязняющих примесей, наиболее загрязнена. Но она не отделяется, а отправляется с остальной получаемой массой в баллон-конденсатор. Недостатками известного способа является цикличность процесса, невозможность получения чистого конечного продукта и отсутствие постоянного технологического контроля продуктов разложения. Не полное удаление легколетучих примесей в процессе сушки кремнефторида натрия перед термическим разложением и трудно летучих примесей при его термическом разложении. Недостатком также является низкая производительность и экономическая эффективность технологического процесса. Целью изобретения является создание высоко эффективного технологического процесса свободного от указанных недостатков. Техническим результатом изобретения является получение конечных продуктов термолиза - тетрафторида кремния 4 и фторида натрия- повышенной чистоты, а также увеличение производительности процесса переработки 26. Поставленная цель достигается тем, что в способе утилизации кремнефторида натрия побочного продукта производства фосфорных удобрений, заключающемся в том, что кремнефторид натрия загружают в один из подсоединенных параллельно реакторов, предварительно сушат, производят термическое разложение, отводят из реактора газообразный продукт разложения - тетрафторид кремния - с отбором проб на анализ, при этом первую порцию тетрафторида кремния в количестве 5,5 мас.от общей массы ожидаемого выхода газообразного продукта удаляют и подвергают нейтрализации, тетрафторид кремния охлаждают в теплообменнике доступным хладагентом и далее в теплообменнике глубокого охлаждения холодным газообразным азотом, образовавшимся в процессе охлаждения жидким азотом баллонов-конденсаторов, в которых конденсируют охлажденный тетрафторид кремния, причем баллоны-конденсаторы предварительно наполняют продувочным газом под избыточным давлением, избыточный газ из баллонов-конденсаторов удаляют в процессе совместной продувки и вакуумирования системы трубопроводов и реактора, а во вспомогательный баллон-конденсатор конденсируют пропускаемый через пробоотборники перед взятием проб на анализ тетрафторида кремния, герметизируют баллоныконденсаторы, после окончания процесса термического разложения производят выдержку в реакторе продукта разложения фторида натрия в течение 5-15 минут при температуре 600620 , а перед выгрузкой фторид натрия дополнительно очищают от тетрафторида кремния продувочным газом. Дополнительную очистку фторида натрия проводят в два этапа, причем на первом этапе подогретым до рабочей температуры реактора продувочным газом удаляют остатки тетрафторида кремния, а на втором этапе объем реактора и фторид натрия очищают с одновременным охлаждением продувочным газом с температурой (-198) -50 . На втором этапе в продувочный газ дополнительно подмешивают путем эжектирования жидкий азот. 4 13794 1 2010.12.30 В качестве продувочного газа используют нейтральный газ, в частности азот. Сущность изобретения поясняется чертежом на фигуре, где представлена принципиальная схема установки для реализации технологического процесса. Установка содержит два или более реактора 1 с нагревателями 2, криостаты (боксы) 3 и 4, баллоны-конденсаторы 5 вспомогательный для 26 (БЛВ) и основной 6 (БЛО), связанные патрубками 9, 10 с главным трубопроводом 7 и подсоединенные посредством патрубков 8 к реакторам 1. Патрубок 9 соединен со вспомогательным баллономконденсатором 5, а посредством патрубка 10 - с основным баллоном-конденсатором 6. На главном трубопроводе 7 после реакторов 1 последовательно установлены фильтр 11, первый охладитель (теплообменник) 12 с охлаждением водой, воздухом или любым другим доступным хладагентом, расходомер 13, второй охладитель (теплообменник) 14 глубокого захолаживания, который охлаждается холодным азотом, поступающим из криостатов 3 и 4 по трубопроводу 15 на вход охлаждающей стороны охладителя 14. К главному трубопроводу 7 параллельно подсоединены пробоотборники 16 с помощью патрубков 17 и 18, а также байпасная линия 19, которая одним концом подсоединена к главному трубопроводу 7, а другим - на вход во вспомогательный баллон 5. Система 20 для подготовки и подачи продувочного газа соединена трубопроводами 21 и 22 с входами продувочного газа в реакторы 1. На трубопроводе 21, после системы 20, последовательно установлены нагреватель 23 и охладитель (теплообменник) 24 (охладитель 24 может быть смесительного типа,например, с эжектированием жидкого азота в поток продувочного газа, поступающего по трубопроводу 21 в трубопровод 22). Между нагревателем 23 и охладителем 24 к трубопроводу 21 подсоединен трубопровод 25, который другим концом подсоединен к главному трубопроводу 7. Для отвода продувочного газа из реакторов 1 предусмотрены трубопроводы 26, к которым подсоединен трубопровод 27 сдувкидля отвода продувочного газа из реактора на нейтрализацию. Автономную систему 28 для подготовки баллоновконденсаторов перед установкой их в криостаты 3 и 4, которая включает баллонконденсатор 29 с трубопроводом 30 и нагреватель 31. Трубопровод 30 другим концом подсоединен к трубопроводу 25, который связывает системы 20 и 28, кроме того, к трубопроводу 30 подсоединен трубопровод 32 для сдувкигазов. Систему 33 обеспечения жидким азотом с трубопроводами 34 и 35 для подачи его в криостаты 3 и 4 соответственно, а также с трубопроводом 45 для подачи его в охладитель 24 систему нейтрализации 36 трубопровод 37 для отвода газов из главного трубопровода 7 в систему нейтрализации 36 систему 38 вакуумирования, состоящую из последовательно установленных на трубопроводе 37 колонки с поглотителем 39, ловушки 40, вакуумного насоса 41. Байпасную линию 42 системы 38, причем байпасная линия выполняет дополнительную функцию коллектора, соединяющего трубопроводы 27 - для сдувкигазов из реакторов 1 и 32 - для сдувки газаиз системы 28. Систему вентиляции 43, которая соединена трубопроводом 44 с системой нейтрализации 36, при этом с трубопроводом 44 соединен выход холодной стороны из охладителя 14 трубопроводом 46 (линия 2) и последовательно установленные на трубопроводе 27 фильтр 47 и охладитель (теплообменник) 48. Способ реализуют следующим образом. Приводят в рабочее состояние системы 20 и 28 установки. Подготавливают индивидуально каждый баллон-конденсатор перед размещением их в криостаты 3 и 4, для чего помещают баллон-конденсатор 29 в систему 28, подсоединяют его к трубопроводу 30,включают нагреватель 31 и доводят температуру баллона-конденсатора 29 до 130-150 . Затем организуют вакуумирование баллона-конденсатора 29 через трубопроводы 32, 42,далее - через трубопровод 37 через колонку 39, ловушку 40, вакуумный насос 41 удаляют воздух в систему 36. После этого выключают вакуумный насос 41 и организуют подачу продувочного сухого чистого инертного газа из системы 20 через трубопроводы 21, 30 в баллон-конденсатор 29. Наполнив баллон-конденсатор 29 нагретым в нагревателе 23 продувочным газом, выдерживают баллон при избыточном давлении и температуре 1305 13794 1 2010.12.30 150 , после чего избыточный газ сдувают и повторяют вакуумирование. Повторив операцию заполнения-вакуумирования 2-3 раза, выключают нагреватели 31 и 23 и наполняют баллон-конденсатор продувочным газом до избыточного давления не менее 1 атм (например 3-5 атм). После чего баллон-конденсатор 29 с избыточным давлением продувочного газа готов для установки в криостаты 3 или 4 вместо баллонов-конденсаторов 5 или 6. Устанавливают баллоны-конденсаторы 29 с избыточным давлением в них чистого инертного продувочного газа, подготовленные в системе 28, в криостаты 3 и 4 и подсоединяют к трубопроводам 9 и 10. Приводят в рабочее состояние системы 33, 36, 38, 43. Затем продувают горячим продувочным газом с 100 С трубопровод 7 с узлами 11, 12, 13, 16,14, с трубопроводами 17, 18 и 19, для чего из системы 20 при включенном нагревателе 23 по трубопроводам 21 и 25 подают горячий продувочный газ в главный трубопровод 7, а отводят газ по трубопроводу 37 и байпасной линии 42 через систему нейтрализации 36 в систему вентиляции 43. Периодически несколько раз продувку прерывают, закрыв запорные органы на трубопроводах 25 и 42, и организуют вакуумирование, для чего включают в работу систему 38. Во время последней продувки перед последним вакуумированием открывают вентили на баллонах-конденсаторах 5 и 6 и на патрубках 9 и 10, избыточный газ из баллоновконденсаторов 5 и 6 продувает застойные зоны патрубков 9 и 10. Последнее вакуумирование проводят для главного трубопровода 7 и баллонов-конденсаторов 5 и 6, подсоединенных к трубопроводу 7 совместно параллельно. После подготовки главного трубопровода 7 и баллонов-конденсаторов 5 и 6 установка готова к работе. Затем, согласно способу, кремнефторид натрия загружают в один из подсоединенных параллельно реакторов 1 и предварительно сушат, производят термическое разложение и отводят из реактора 1 газообразный продукт разложения - тетрафторид кремния с отбором проб на анализ. При этом первую порцию тетрафторида кремния в количестве 5,5 мас.от общей массы ожидаемого выхода газообразного продукта удаляют и подвергают нейтрализации. Далее, тетрафторид кремния охлаждают в теплообменнике 12 доступным хладагентом, а затем в теплообменнике 14 глубокого охлаждения холодным газообразным азотом,образовавшимся в процессе охлаждения жидким азотом баллонов-конденсаторов 5, 6, в которых конденсируют охлажденный тетрафторид кремния. При этом баллоны-конденсаторы предварительно наполняют продувочным газом под избыточным давлением в системе 28. Избыточный газ из баллонов-конденсаторов 5, 6 удаляют в процессе совместной продувки и вакуумирования системы трубопроводов 25, 42 и реактора 1. Во вспомогательный баллон-конденсатор 5 конденсируют пропускаемый через пробоотборники 16 перед взятием проб на анализ тетрафторида кремния и герметизируют баллоны-конденсаторы 5, 6. После окончания процесса термического разложения производят выдержку в реакторе 1 продукта разложения фторида натрия в течение 5-15 минут при температуре 600-620 , а перед выгрузкой фторид натрия дополнительно очищают от тетрафторида кремния продувочным газом. Дополнительную очистку фторида натрия проводят в два этапа. На первом этапе подогретым до рабочей температуры реактора 1 продувочным газом удаляют остатки тетрафторида кремния. На втором этапе объем реактора 1 и фторид натрия очищают с одновременным охлаждением продувочным газом с температурой (-198) -50 , при этом на втором этапе в продувочный газ дополнительно подмешивают путем эжектирования жидкий азот. В качестве продувочного газа используют нейтральный газ, в частности азот. Предпочтительный пример реализации способа. Используют кремнефторид натрия 26, как вторичный продукт переработки апатита, полученный в процессе производства фосфорных удобрений нейтрализацией отхода переработки апатита - кремнефтористоводородной кислоты карбонатом натрия. Порцию 26 загружают в один из реакторов 1. Вес порции определяют в соответствии с объемом баллонов-конденсаторов 5 и 6. Например, одна из единовременных загрузок кремне 6 13794 1 2010.12.30 фторида натрия в реактор составляет 86 кг. При термическом разложении этого количества теоретически (без учета потерь) выделится 47,6 кг тетрафторида кремния. Для его конденсации в устройстве устанавливают 10 баллонов-конденсаторов 6 емкостью 40 л каждый,при этом в каждом баллоне сконденсируется по 4,76 кг, а давление газа тетрафторида кремния при нормальной температуре 20 составит примерно 30 атм. Вторую порцию тетрафторида кремния, после сдувки первой на нейтрализацию, плюс порции, пропускаемые через пробоотборники 16 перед взятием пробы суммарным количеством примерно 5 кг, конденсируют во вспомогательном баллоне 5. Первую, наиболее загрязненную порцию, в количестве примерно 2,6 кг (или 2,647,65,5 от общей массы ожидаемого выхода выделяющегося газообразного продукта, сбрасывают на нейтрализацию, т.е. теряют, при этом в основные баллоны-конденсаторы 6 конденсируют 40 кг 4. При максимальном заполнения 1-го л объема кремнефторидом кремния в количестве,равном 0,5 кг, потребуется объем 80 л, т.е., например, 2 баллона-конденсатора 6 объемом 40 л каждый. При таком заполнении и при нормальной температуре 20 давление 4 в баллонах будет примерно равно 64 атм. Далее сушат и очищают от легколетучих фракций кремнефторид натрия в реакторе 1,для чего включают нагреватели 2 и 23, ступенчато поднимают температуру засыпки до 190 и затем до 350 . При каждой температуре продувают реактор 1 чистым инертным продувочным газом, поступающим в реактор 1 из системы 20 по трубопроводам 21 и 22. Из реактора 1 газ отводится по трубопроводам 26, 27 и 42 в систему нейтрализации 36. Продувки чередуют вакуумированием аналогично действиям, описанным выше. Затем очищают кремнефторид натрия от труднолетучих фракций, для чего в реакторе 1 повышают температуру до диапазона рабочих температур термического разложения,избыточное давление, обусловленное образованием газа 4, контролируют и кратковременно, в 2-3 приема, сбрасывают из реактора 1 первую порцию 4, включающую в себя труднолетучие фракции и остатки других загрязнений, по трубопроводам 27 и 42 в систему нейтрализации 36. Подключают баллон-конденсатор 6, охлаждаемый жидким азотом, поступающим из системы 33 по трубопроводу 35 в криостат 4. После прекращения процесса термического разложения делают выдержку в течение 5-15 минут при температуре 600-620 до минимально возможного падения давления, чтобы максимально сконденсировались остатки тетрафторида кремния. Затем закрывают баллон-конденсатор 6 и реактор 1. После замены заполненных баллонов-конденсаторов 6 на новые (пустые, подготовленные в системе 28) и реактора 1 на другой, заправленный свежей порцией засыпки, рабочий цикл повторяют. Отработанный реактор 1 продувают и дополнительно очищают фторид натрия в два этапа. На первом этапе непосредственно после завершения термического разложения горячую засыпку продувают горячим продувочным газом при включенных нагревателях 2 и 23 из системы 20 по трубопроводам 21, 22, 26, 27, через фильтр 47, охладитель 48, установленный на трубопроводе 27 и работающий только в процессе горячей продувки реактора,трубопровод 42, в систему 36 и далее - через трубопровод 44 в систему 43. При этом объем засыпки и реактора в целом освобождается от остатков 4, не допуская рекомбинации со фторидом натрия с образованием кремнефторида натрия, тем самым состав второго продукта - фторида натрия сохраняется более чистым. На втором этапе после горячей продувки проводят холодную продувку реактора 1 для охлаждения и окончательной очистки от токсичного газа засыпки перед выгрузкой. Для чего,не прекращая продувку по выше указанной схеме, отключают нагреватели 2 и 23 и включают охладитель 24, подавая к нему для охлаждения жидкий азот с температурой(-198) из системы 33 по трубопроводу 45 при этом азот захолаживает продувочный газ до температуры ( 50) и тем самым ускоряют охлаждение засыпки и реактора 1 в целом. Охладитель 24 включают в работу только на время окончательного охлажденияперед разгрузкой. 7 13794 1 2010.12.30 Затем разгружают фторид натрияиз реактора 1 и загружают его новой порцией кремнефторида натрия 26, которую готовят к работе выше указанными действиями. В табл. 1 и 2 представлен анализ проб конечных продуктов переработки кремнефторида натрия и химического состава тетрафторида кремния, полученного согласно изобретению. Таблица 1 Фазовый состав твердого остатка Масса исход- Масса остатка Выход 4,отпосле разложения по данным Проба ной навескипосле тертеоретического ИК-спектроскопии. (Фаза 26 26, г молиза, г отсутствует) Основа - фторид натрия, примесь 1 120,0 53,6 92 Как видно из табл 1 и 2, продукты конечной переработки 26 характеризуются высокой чистотой и хорошим процентным выходом 4. Технический результат достигается за счет существенного сокращения непроизводительных потерь времени на остановку и замену реактора, возможности выбора количества реакторов 1, достаточного чтобы совместить время подготовительных операций со временем термического разложения, а время простоя максимально приблизить ко времени переключения с отработанного реактора на реактор со свежей засыпкой, подготовленной к новому рабочему циклу. Полученные конечные продукты термолиза кремнефторида натрия имеют широкое техническое применение. Так, полученный тетрафторид кремния 4 используют в производстве селиконсодержащих веществ, кремния и его изотопов для микроэлектроники, а также в некоторых других отраслях промышленности, например, для придания изделиям водоотталкивающих свойств, устойчивости к коррозии и истиранию, для улучшения гидрофобных свойств кристаллических молекулярных сит, например 83-104533, для синтеза мелкодисперсной кремниевой кислоты и т.д. Синтезированный по разработанному способу фторид натрияпригоден для использования в производстве алюминия и фтористого водорода, твердых электролитов, стекол,эмалей, керамики, огнеупоров, термостойких смазок, кислотоупорного цемента, в качестве добавки к строительным смесям, для сварки, пайки и переплавки металлов, травления стекол, как инсектицид, консервант древесины, сорбент, а также как реагент для фторирования зубной пасты и воды. 13794 1 2010.12.30 Источники информации 1. Степаненко Н.В. Фторидно-гидридная технология получения поликристаллического солнечного кремния из продуктов переработки апатитов Автореферат диссертации. - Мн.,2002. - С. 4-16. 2.2182558 1, 2002. 3.4529576, 1985. 4.4900530, 1990. 5.5242670, 1993. 6.2078034 1, 1997. 7.а 20020194, 2003. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: C01B 33/00, B09B 3/00

Метки: натрия, способ, утилизации, кремнефторида

Код ссылки

<a href="https://by.patents.su/9-13794-sposob-utilizacii-kremneftorida-natriya.html" rel="bookmark" title="База патентов Беларуси">Способ утилизации кремнефторида натрия</a>

Предыдущий патент: Фармацевтическая композиция, содержащая ингибитор гистондеацетилазы

Следующий патент: Тандем-роторный ветродвижитель

Случайный патент: Битумная эмульсия