Способ получения керамического порошка

Номер патента: 13736

Опубликовано: 30.10.2010

Авторы: Шевцов Александр Иванович, Оковитый Вячеслав Александрович, Соболевский Сергей Борисович, Пантелеенко Федор Иванович, Оковитый Василий Вячеславович

Текст

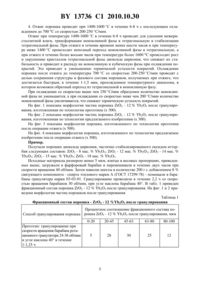

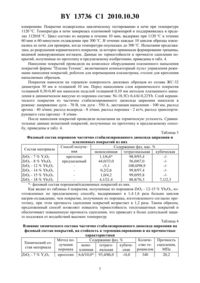

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПОРОШКА(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Оковитый Вячеслав Александрович Соболевский Сергей Борисович Шевцов Александр Иванович Пантелеенко Федор Иванович Оковитый Василий Вячеславович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Способ получения керамического порошка, включающий перемешивание диоксида циркония и стабилизирующего оксида, введение 8 мас.легкоиспаряющегося связующего, гранулирование при скорости вращения барабана ротационного гранулятора 30 об/мин и угле наклона 40, сушку при температуре 125 С для удаления связующего, спекание, дробление,рассев порошка, распыление порошка в плазме, закалку расплавленного порошка в 4-11 ном водном растворе соляной кислоты при температуре раствора 70-100 С и отжиг порошка с последующим охлаждением, отличающийся тем, что в качестве стабилизирующего оксида используют оксид иттербия, гранулирование порошка проводят в течение 2,0-2,5 ч, распыление порошка в плазме и закалку проводят в заполненной аргоном камере при атмосферном давлении, а отжиг порошка проводят при температуре 1400-1600 С в течение 6-8 ч с последующим охлаждением до 700 С со скоростью 200-250 С/мин. Изобретение относится к области порошковой металлургии, в частности к способам получения керамических порошков, которые могут быть использованы для получения газотермических теплозащитных покрытий. Известен способ получения композиционного керамического материала 1, включающий приготовление шихты, ее механоактивацию и термообработку в режиме самораспространяющегося высокотемпературного синтеза в азотно-кислородной среде с последующими измельчением спека и термомеханической обработкой в воздушной среде. Недостатком порошковых материалов, получаемых по данному способу, является их высокая гигроскопичность, сложные форма и рельеф, что приводит к образованию комков, снижает текучесть и тем самым ухудшает технологические характеристики порошковых материалов. 13736 1 2010.10.30 Известен способ получения композиционного керамического материала 2, включающий перемешивание исходных материалов, введение временного связующего, гранулирование, удаление связующего, спекание, дробление и рассев полученного порошка. Недостатком покрытий, получаемых из частично стабилизированного оксидом иттрия диоксида циркония, изготавливаемых по данному способу, является невысокая термическая усталость покрытий. В качестве прототипа выбран способ получения керамических порошков для теплозащитных покрытий 3, включающий перемешивание исходных компонентов, введение 8 мас.легкоиспаряющегося связующего, гранулирование при скорости вращения барабана ротационного гранулятора 30 об/мин и угле наклона 40 в течение 1,1 ч, сушку при температуре 125 С до удаления связующего, спекание, дробление, рассев порошка, после рассева порошок фракции 20-30 мкм распыляют в плазме и проводят закалку расплавленного порошка в 4-11 -ном водном растворе при 70-100 С, затем отжиг порошка при 1100-1300 С в течение 2-4 ч с последующим охлаждением до 800 С со скоростью 150-200 С/мин. Недостатком покрытий, получаемых из частично стабилизированного оксидом иттрия диоксида циркония, изготавливаемых по данному способу, является невысокая термическая усталость теплозащитных покрытий при температурах, превышающих 1000 С. К тому же такие покрытия не обладают хорошим сопротивлением в условиях горячей коррозии или в присутствии солей ванадия. Техническая задача, решаемая изобретением, - повышение стойкости покрытия к термоциклированию при температурах, превышающих 1000 С, увеличение коррозионной стойкости в присутствии солей ванадия, из-за использования в качестве керамического материала диоксида циркония, частично стабилизированного оксидом иттербия, и изменения технологии получения порошка с целью сохранения в материале максимального количества тетрагональной фазы с минимальным размером зерна фазовых включений. Поставленная цель достигается тем, что в способе получения керамического порошка,включающем перемешивание диоксида циркония и стабилизирующего оксида, введение 8 мас.легкоиспаряющегося связующего, гранулирование при скорости вращения барабана ротационного гранулятора 30 об/мин и угле наклона 40, сушку при температуре 125 С для удаления связующего, спекание, дробление, рассев порошка, распыление порошка в плазме, закалку расплавленного порошка в 4-11 водном растворе соляной кислоты при температуре раствора 70-100 С и отжиг порошка с последующим охлаждением,в качестве стабилизирующего оксида используют оксид иттербия, гранулирование порошка производят в течение 2-2,5 ч, распыление порошка в плазме и закалку проводят в заполненной аргоном камере при атмосферном давлении, а отжиг порошка проводят при температуре 1400-1600 С в течение 6-8 ч с последующим охлаждением до 700 С со скоростью 200-250 С/мин. Сущность изобретения заключается в следующем. В качестве материалов для керамического слоя теплозащитных покрытий (ТЗП) наибольшее применение в настоящее время получили композиции на основе частичного стабилизированного диоксида циркония(ЧСДЦ). Широкое применение 2 в ТЗП обусловлено его низкой теплопроводностью,высоким коэффициентом термического расширения и, главное, возможностью обеспечения высоких механических свойств упрочненной керамики. Стабильность тетрагональных фаз 2, которая оказывает основное влияние на теплозащитные свойства ТЗП, снижается в ряду применяемых стабилизаторов 23, 23, , . Отрицательное влияние повышенного содержания стабилизаторов в исходном порошке на долговечность покрытий объясняется несколькими причинами. Во-первых, исходные порошки имеют, как правило, неравномерное распределение стабилизатора по сечению, что наследуется в структуре покрытия. Во-вторых, наряду с выделениями богатых стабилизатором фаз типа 3412, 3412 в покрытии формируются зерна тетрагональной фазы состава 2 8,323, 2 - 12,323 и превращенные в моноклинную фазу зерна состава 2 2 13736 1 2010.10.30 1,623, 2 - 6,223. Сегрегация стабилизатора в покрытии особенно заметно усиливается при его термообработке либо термоциклировании в случае стабилизации оксида циркония, что еще более усугубляет фазовую неоднородность покрытия. В-третьих,стабильность тетрагональной фазы во многом зависит от размера зерна фазовых включений, повышаясь с их уменьшением, что особенно заметно при размере зерна менее 1 мкм,поэтому достижение необходимого размера фазовых включений является задачей оптимизации технологии получения керамических порошков для теплозащитных покрытий. По указанным причинам достижение равномерного химического и фазового состава по сечению исходных порошков и покрытия, с максимальным количеством тетрагональной фазы и минимальным размером зерна фазовых включений, является одной из основных задач техники плазменного напыления ТЗП. Характеристики плазменных теплозащитных покрытий зависят как от вида и состояния исходного порошка, так и от собственно технологических параметров напыления. В большинстве исследований влияния технологии плазменного напыления на долговечность покрытия отмечается, что вид и состояние исходного порошка для напыления оказывают решающее влияние на качество напыленных покрытий из ЧСДЦ. Важное значение для получения качественных ТЗП имеет химическая чистота применяемых материалов. Известно, в частности, что оксид кремния дестабилизирует высокотемпературные фазы 2. Учитывая неизбежную сегрегацию более легкоплавкого оксида кремния по границам зерен и на поверхности частиц порошка 2, 2 следует рассматривать как весьма нежелательную примесь. Термическая стабильность тетрагональной фазы 2 снижается с увеличением содержания межкристаллитной влаги в порошке. Кроме того, присутствие влаги ухудшает нагрев порошка в плазменной струе и делает его неоднородным. Существенное влияние на долговечность покрытий оказывает размер частиц исходного порошка. С одной стороны, увеличение среднего размера частиц порошка приводит к росту пористости покрытия и, соответственно, к увеличению сопротивления термоудару. Формирующиеся крупные поры приводят к торможению движения трещин. С другой стороны, крупные частицы хуже проплавляются в плазменной струе, что приводит к неравномерности фазового состава и снижению прочности межчастичных контактов в покрытии. Важным параметром является также форма частиц порошка. В частности, применение сферических порошков более предпочтительно, так как в покрытии формируются главным образом округлые поры, а прогрев порошка осуществляется более равномерно,что особенно важно для материалов с низкой теплопроводностью. Кроме того, с развитой поверхности порошков хуже абсорбируется влага, что отрицательно влияет на качество ТЗП. Итак, из всего вышесказанного следует качественные ТЗП необходимо формировать из материалов с равномерным химическим и фазовым составом по сечению исходных порошков, с максимальным количеством тетрагональной фазы и минимальным размером зерна фазовых включений, с минимальным содержанием межкристаллитной влаги, со строго определенным размером и морфологией частиц исходного порошка. 1. Диоксид циркония, частично стабилизированный оксидом иттербия, был выбран для использования в качестве порошка для теплозащитных покрытий вместо диоксида циркония, частично стабилизированного оксидом иттрия по следующей причине. У иттербия тривалентный ионный радиус (0,858 ) значительно меньше, чем тривалентный ионный радиус иттрия (0,893 ), и более приближен к тривалентному ионному радиусу циркония. Известно, что большие катионы вносят большие искажения в решетку 2 и требуют большего количества вакансий и более высокой температуры для образования тетрагональной фазы 2, которая оказывает основное влияние на теплозащитные свойства. Следовательно, в системе 2-23 должен быть меньший уровень внутренних напряжений по сравнению с любыми другими системами 2-23 (где- редкоземельный элемент). Вследствие вышеизложенного было сделано предположение, что использо 3 13736 1 2010.10.30 вание 23 в порошках частично стабилизированного диоксида циркония позволит получать ТЗП с ресурсом, превышающим ресурс 2-23 покрытия. 2. Гранулирование порошка производят в течение 2-2,5 ч для максимального выхода порошка фракции 20-45 мкм. На основании литературных данных известно, что наилучшее качество ТЗП на основе частично стабилизированного диоксида циркония достигается при использовании мелких фракций порошков (до 50 мкм) 4. По результатам проведенных исследований по напылению ТЗП системы 2-7 23- термоусталость уменьшается в 1,5 раза при использовании для напыления порошков фракции 50-63 мкм, в 4,5 раза при использовании для напыления порошков фракций 63-80 мкм и в 7 раз при использовании фракции 80-100 мкм. Такой значительный эффект обусловлен ухудшением проплавления порошков в плазменной струе, следствием чего являются крупнозернистость структуры покрытия и невысокое содержание в покрытии тетрагональной фазы. 3. Распыляют в плазме и проводят закалку расплавленного порошка в 4-11 -ном водном растворе соляной кислоты при температуре раствора 70-100 С в камере, заполненной аргоном при атмосферном давлении. При плазменном напылении частицы диоксида циркония, частично стабилизированного диоксидом иттербия, разогреваются практически до температуры плавления. Движение частицы при напылении на воздухе происходит в среде, содержащей значительное количество кислорода и азота, захваченных струей из атмосферы, независимо от соотношения рабочих газов в плазменной струе. Поэтому для избежания процессов высокотемпературного окисления частиц диоксида циркония, частично стабилизированного диоксидом иттербия, приводящих к значительным фазовым изменениям в материале 5,операцию закалки проводили в камере, заполненной аргоном при атмосферном давлении. Операцию закалки расплавленных частиц порошка диоксида циркония, частично стабилизированного диоксидом иттербия, в 4-11 -ном водном растворе соляной кислоты при температуре 70-100 С проводят для повышения равномерности распределения легирующего оксида в матрице из диоксида циркония и увеличения содержания тетрагональной фазы, и уменьшения содержания кубической и моноклинной фаз диоксида циркония. Расплавление частиц порошков приводит к переплаву составляющих частицу исходных компонентов и соответственно к более равномерному распределению оксида иттербия в объеме матрицы диоксида циркония. Закалка порошка в воде позволяет фиксировать равномерное распределение легирующего компонента и мелкозернистую структуру покрытия частиц. Однако при закалке расплавленных частиц частично стабилизированного диоксида циркония в воде на поверхности частиц образуется слой, состоящий из кубической фазы диоксида циркония. Это происходит вследствие ликвации оксида иттербия к поверхности расплавленных частиц, более разогретой по сравнению с их центральной областью. Более высокая температура и концентрация легирующего оксида на поверхности частиц приводят к увеличению содержания кубической фазы диоксида циркония за счет тетрагональной. Проведение закалки расплавленных частиц в 4-11 -ном водном растворе соляной кислоты при температуре 70-100 С приводит к растворению избыточных концентраций легирующего оксида на поверхности частиц и, как следствие, к уменьшению содержания кубической фазы диоксида циркония. При закалке расплавленных частиц в водном растворе с содержанием соляной кислоты менее 4 и с температурой раствора менее 70 С растворение избыточных концентраций легирующего оксида не поверхности частиц незначительно и содержание кубической фазы диоксида циркония высокое. При концентрации раствора более 11 и температуре 100 С происходит значительное растворение легирующего оксида на поверхности частиц, что приводит к уменьшению термической усталости покрытий вследствие образования в покрытии зон (участков) диоксида циркония, не содержащего стабилизирующего компонента. 4 13736 1 2010.10.30 4. Отжиг порошка проводят при 1400-1600 С в течение 6-8 ч с последующим охлаждением до 700 С со скоростью 200-250 С/мин. Отжиг при температуре 1400-1600 С в течение 6-8 ч проводят для удаления межкристаллитной влаги, трансформации моноклинной фазы в тетрагональную и стабилизации тетрагональной фазы. При отжиге в течение времени менее шести часов и при температуре ниже 1400 С происходит неполный переход моноклинной фазы в тетрагональную, а при отжиге в течение более восьми часов при температуре более 1600 С происходит рост и укрупнение кристаллов тетрагональной фазы диоксида циркония, что снижает их стабильность и приводит к распаду на моноклинную и кубическую фазы при охлаждении покрытий. Это приводит к уменьшению термической усталости покрытий. Охлаждение порошка после отжига до температуры 700 С со скоростью 200-250 С/мин проводят с целью сохранения структуры и фазового состава порошков, получаемых при отжиге, что достигается быстрым, в течение 1-1,5 мин, прохождением температурного диапазона, в котором возможен обратный переход из тетрагональной в моноклинную фазу. При охлаждении со скоростью выше чем 250 С/мин образуемое количество моноклинной фазы не уменьшается, а при охлаждении со скоростью ниже чем 200 С/мин количество моноклинной фазы увеличивается, что снижает термическую усталость покрытий. На фиг. 1 показана морфология частиц порошка 2 - 1223 после гранулирования, изготовленная по технологии прототипа ( 300). На фиг. 2 показана морфология частиц порошка 2 - 1223 после гранулирования, изготовленная по технологии предлагаемого изобретения ( 300). На фиг. 3 показана морфология порошка, изготовленного по технологии прототипа после операции отжига ( 500). На фиг. 4 показана морфология порошка, изготовленного по технологии предлагаемое изобретение после операции отжига ( 500). Пример. Получали порошки диоксида циркония, частично стабилизированного оксидом иттербия следующих составов 2 - 8 мас.23 2 - 12 мас.23 2 - 14 мас.23 2 - 15 мас.23 2 - 18 мас.23. Исходные материалы размером менее 5 мкм, взятые в весовых пропорциях, приведенных выше, загружали в фарфоровый барабан и перемешивали в течение двух часов при скорости вращения 40 об/мин. Затем навески шихты в количестве 200 г с добавлением 8 связующего компонента - спирта этилового марки А (ГОСТ 17299-78) - помещали в барабаны гранулятора марки 03-03-01. Гранулирование проводили в течение 2,2 ч со скоростью вращения барабанов 30 об/мин, при угле наклона барабана 40. В табл. 1 приведен фракционный состав порошка 2 - 1223 после гранулирования. На фиг. 1 и 2 приведена морфология частиц порошков после гранулирования. Таблица 1 Фракционный состав порошка - 2 - 12 23 после гранулирования Процентное соотношение фракционного состава поСпособ гранулирования порошка рошка 2 - 1223 после гранулирования, мкм 0-20 Прототип гранулирование при скорости вращения барабана ротационного гранулятора 24-36 об/мин и угле наклона 40 в течение 1-1,25 ч 13736 1 2010.10.30 Предлагаемый способ гранулирование при скорости вращения барабана ротационного гранулятора 24-36 об/мин и угле наклона 40 в течение 2-2,5 ч Затем полученные конгломераты помещали в алундовые лодочки, которые устанавливали в сушильном шкафу СНОЛ 3,5/300. Сушку связующего проводили при температуре 125 С в течение 1,1 ч. Операцию спекания проводили при 1300 С в течение 6 ч. После проведения операции спекания проводили дробление материала. Дробление материала осуществляли на шаровой мельнице МБЛ-1 с использованием в качестве размольных тел стальных шаров. Операцию рассева проводили с использованием воздушного классификатора для выделения фракции - 2045 мкм (от 20 до 45 мкм). После рассева порошок фракцией от 20 до 45 мкм вводили в плазменную струю плазмотрона 4 (Плазма-Техник, Швейцария) мощностью 40 кВт. Порошок распылялся в струе и закалялся из расплавленного состояния в 4-11 -ном водном растворе соляной кислоты при температуре раствора 70-100 С в камере установки(вакуумного напыления), заполненной аргоном при атмосферном давлении. Повышение равномерности распределения легирующего оксида в матрице из диоксида циркония после пропускания через плазму подтверждается результатами табл. 2. Таблица 2 Результаты микрорентгеноспектрального анализа порошка 2 - 1223 Элемент А 2 5,6 68,2 26,2 8,0 92,0 А 3 6,3 66,0 27,7 10,2 89,8 Обр. А 4 8,2 64,7 27,1 12,6 87,4 А 5 7,9 64,6 27,5 12,2 87,8 А 6 8,1 64,8 27,1 12,4 87,6 А 7 5,3 68,5 26,2 6,9 93,1 А 8 6,5 67,4 26,1 8,3 91,7 А 4 8,7 65,7 25,6 11,3 88,7 Шлиф А 5 8,5 65,4 26,1 11,0 89,0 А 6 9,2 65,3 25,5 11,9 88,1 А 7 9,5 64,9 25,6 12,4 87,6- до пропускания порошка через плазменную струю. Затем порошок помещали в алундовые тигли марки ПД-КВПТ и проводили отжиг в печи фирмы Набер (ФРГ) в течение 6-8 ч при температуре 1400-1600 С. После окончания операции отжига нагревательные элементы печи отключались, и в рабочее пространство печи подавали аргон марки А комнатной температуры в количестве,обеспечивающем снижение температуры до 700 С со скоростью от 200 С до 250 С/мин. При достижении температуры 700 С подачу газа прекращали и охлаждение порошка дальше до комнатной температуры происходило вместе с печью. Морфология порошков после операции отжига приведена на фиг. 3 и 4, фазовый состав в табл. 3. Из порошков каждого состава наносились покрытия на 5 групп по 5 образцов в каждой. Для получения сравнительных данных параллельно проводили нанесение покрытий из порошка, полученного по способу, описанному в прототипе. Фазовый состав порошков и покрытий определялся методом рентгеноструктурного анализа на рентгенографическом дифрактометре ДРОН-3. Количественное содержание фаз определяли на сканирующем электронном микроскопе -7. Прочность сцепления определяли на отрывной машине . Количественные оценки параметров определялись как усредненные по пяти 6 13736 1 2010.10.30 измерениям. Покрытия подвергались циклическому тестированию в печи при температуре 1120 С. Температура в печи замерялась платиновой термопарой и поддерживалась в пределах 11208 С. Цикл состоял из нагрева в течение 10 мин, выдержке при 1120 С в течение 60 мин и 60-минутном охлаждении при 300 С. В течение каждых 10 циклов образцы извлекались из печи для проверки, когда температура опускалась до 300 С. Испытания продолжались до разрушения керамического покрытия, за которое принимали формирование трещины,видимой невооруженным взглядом. Данные по термостойкости и прочности сцепления покрытий, полученные по прототипу и предлагаемому изобретению, приведены в табл. 4. Нанесение покрытий проводили на комплексе оборудования плазменного напыления покрытий фирмы Плазма-Техник, включающем компьютерный пульт управления режимами нанесения покрытий, роботом для перемещения плазмотрона, столом для крепления напыляемых образцов. Покрытия наносили на торцевую поверхность дисковых образцов из сплава ЖС-32 диаметром 30 мм и толщиной 10 мм. Перед нанесением слоя керамического покрытия толщиной 0,30-0,40 мм наносили подслой толщиной 0,10 мм методом плазменного напыления в динамическом вакууме из порошка состава -18,3-6,4-0,22. Слой керамического покрытия из частично стабилизированного диоксида циркония наносили в режиме напряжение дуги - 70 В, ток дуги - 550 А, дистанция напыления - 100 мм, расход аргона - 40 л/мин, расход водорода - 8 л/мин, расход порошка - 2 кг/ч, расход транспортирующего газа (аргона) - 8 л/мин. После нанесения покрытий проводили испытания на термическую усталость. Сравнительные данные испытаний покрытий, полученных по прототипу и предлагаемому способу, приведены в табл. 4. Таблица 3 Фазовый состав порошков частично стабилизированного диоксида циркония и плазменных покрытий из них Способ получеСодержание фаз, мас.Состав материала ния моноклинная тетрагональная кубическая 2 - 723 прототип 1,1/6,6 98,9/93,4- фазовый состав порошков/плазменных покрытий из них. Как видно из таблицы 4 покрытия, полученные из порошков 2 - 12-1523, изготовленных по предлагаемому способу, выдерживают в 1,4-1,6 раза больше циклов нагрев-охлаждение, чем покрытие, полученное из порошка, изготовленного согласно прототипу, при этом прочность сцепления покрытий возрастает в 1,2 раза. Таким образом,предложенный способ позволяет повысить термостойкость теплозащитных покрытий и обеспечивает повышенную прочность сцепления, что приводит к более длительной защите подложки от воздействий высоких температур. Таблица 4 Влияние химического состава частично стабилизированного диоксида циркония на фазовый состав покрытий, на стойкость к термоциклированию и на прочностные характеристики Метод поСодержание фаз,Количе- Прочность Химический солучения монотетрагокубиче- ство те- сцепления,став материала порошка клинная роциклов МПа нальная ская 2 - 72 О 3 прототип 6,6/10,0 93,4/86,0- фазовый состав плазменных покрытий до/после термоциклирования. Источники информации 2 - 823 1. Патент РБ 4163, 1, 2001. 2. А.с. СССР 1316413, МПК 4 В 41/50, 1987. 3. Оковитый В.А. Влияние технологических параметров керамического слоя теплозащитного покрытия на стойкость к термоциклированию // Порошковая металлургия. - Гомель ИММС НАНБ. - 1998. - Вып. 21. - С. 101-105. 4. Ильющенко А.Ф., Ивашко В.С., Оковитый В.А., Соболевский С.Б. Теплозащитные покрытия на основе 2.- Минск Ремика, 1998.- 128 с. 5. Хасуи А., Моригаки О. Наплавка и напыление.- М. Машиностроение, 1985. - 238 с. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: C04B 35/48, B22F 9/02

Метки: порошка, получения, керамического, способ

Код ссылки

<a href="https://by.patents.su/9-13736-sposob-polucheniya-keramicheskogo-poroshka.html" rel="bookmark" title="База патентов Беларуси">Способ получения керамического порошка</a>

Предыдущий патент: Способ газопламенного напыления полимерных покрытий

Следующий патент: Высокопрочный антифрикционный чугун

Случайный патент: Установка для разогрева до жидкого состояния загустевших нефтепродуктов