Устройство для контроля качества поверхности изделий

Номер патента: 9319

Опубликовано: 30.06.2007

Авторы: Сенько Александр Сергеевич, Сенько Сергей Федорович, Белоус Анатолий Иванович, Емельянов Антон Викторович

Текст

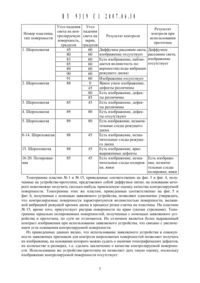

Важнейшим показателем качества поверхности является наличие на ней различных топографических дефектов, т.е. микронеровностей. В настояшее время оценка качества поверхностей высокого класса обработки проводится главным образом на основании их оптических свойств. Среди приборов для контроля качества таких поверхностей важное место занимает группа рефлектометрических устройств. В основу их работы положен принцип связи между шероховатостью поверхности и количеством отраженного от нее света - чем выше шероховатость, тем больше количество рассеянного света и меньше количество зеркально отраженного 1. Матовые (шероховатые) поверхности, широко используемые в различных областях науки и техники, характеризуются практически нулевым значением зеркальной компоненты.Главным и очень важным недостатком данной группы устройств является отсутствие технической возможности контроля отдельных топографических дефектов контролируемой поверхности. Выходные данные контроля представляют собой некоторую интегральную характеристику, не зависяшую от наличия топографических дефектов и позволяюшую лишь косвенно оценить качество контролируемой поверхности.Существуют также приборы для контроля микронеровностей поверхности, назь 1 ваемые профилометрами и профилографами, основанные на контактном сканировании исследуемой поверхности иглой, соединенной с датчиком перемешения этой иглы 2. Изменения микрорельефа поверхности приводят к смешению положения сканируюшей иглы, что отражается на самописце.При использовании профилометров и профилографов предполагается, что контролируемая поверхность достаточно однородна по всей плошади. Поэтому для контроля ее качества эти приборы предусматривают запись профиля на небольшой, так называемой базовой, длине. При контроле поверхностей с разными параметрами пользуются различными базовыми длинами. Однако, как правило, эти длины не превышают нескольких миллиметров.Требования к качеству поверхностей, используемых в различных областях, в частности в микроэлектронике, не ограничиваются только классом их обработки. В подавляюшем большинстве случаев на первый план выступают требования по наличию различных дефектов, среди которых доминирующими являются топографические. Такие дефекты поверхностей, как правило, имеют относительно большие размеры в плане и малые в высоту. Профилометры и профилографы не позволяют их обнаружить, т.к. базовые длины при проведении контроля составляют величину менее размеров самого дефекта. Наличие неоднородностей или дефектов контролируемой поверхности требует ее перекрестного сканирования с относительно малым шагом и большими базовыми длинами, что занимает чрезвычайно много времени и приводит исследуемую поверхность в негодность вследствие ее царапания алмазным шупом устройства. Кроме того, получаемая с помошью этих приборов информация о дефектах слишком ограниченная и в большинстве случаев не позволяет судить о причинах их возникновения. Особый случай представляют шероховатые поверхности при наличии на них топографических дефектов. Специфика данных устройств по представлению результатов контроля (измерение высоты контролируемой поверхности и последуюший расчет статистических характеристик 1, 2) приводит к тому,что в случае попадания топографического дефекта в область контроля результат контроля является сомнительным. Данные о размере микронеровностей поверхности в этом случае оказываются завышенными, поскольку к их величине прибавляется изменение размера топографического дефекта на измеряемом участке.Таким образом, приборы профилометрии и профилографии характеризуются относительно невысокими техническими возможностями контроля, поскольку не позволяют получать информацию о дефектах поверхностей.Наиболее близким к изобретению, его прототипом, является устройство для контроля качества поверхности изделий, включаюшее точечный источник излучения оптического диапазона, держатель образцов и экран 3.Устройство работает следующим образом. Свет от точечного источника падает на контролируемую поверхность, отражается от нее И попадает на экран. Наличие дефектов на контролируемой поверхности приводит К локальному изменению угла отражения падающего света, что проявляется в изменении интенсивности освещения соответствующих этим дефектам областей светотеневого изображения поверхности на экране. Оценка качества контролируемой поверхности проводится на основе анализа полученного изображения.Формирование светотеневого изображения контролируемой поверхности на экране устройства обеспечивается путем наложения двух компонент отраженного света - зеркальной и диффузной. Зеркальная компонента обеспечивает формирование светотеневого изображения контролируемой поверхности с различнь 1 ми присущими ей топографическими дефектами. Диффузная компонента отраженного светового потока обусловлена рассеянием света на микронеровностях. Диффузная компонента не позволяет получать изображения дефектов, поскольку отражение света происходит во всевозможнь 1 х направлениях, хотя некоторь 1 е из них, обусловленнь 1 е преимущественной ориентацией или расположением дефектов, являются доминирующими.Соотнощение между зеркальной и диффузной компонентами отраженного светового потока зависит от шероховатости контролируемой поверхности. Для поверхностей вь 1 сокого класса обработки (зеркально полированных) интенсивность зеркальной компоненть 1 на два и более порядков вь 1 ще интенсивности диффузной. Поэтому влияние диффузной компоненть 1 на качество получаемого изображения таких поверхностей вследствие ее наложения на изображение, полученное за счет зеркальной компоненть 1, несущественно. Иное дело при контроле матовь 1 х поверхностей. Интенсивность зеркальной компоненть 1 в отраженном световом потоке в этом случае практически равна нулю. Получаемое изображение в этом случае представляет собой диффузное световое пятно, пространственное распределение интенсивности которого отражает распределение ориентации микрограней микронеровностей контролируемой поверхности. Проведение других оценок, в частности наличия топографических дефектов, на основании такого изображения практически невозможно.Отсюда видно, что недостатком прототипа являются узкие технические возможности,не позволяющие проводить оценку качества щероховать 1 х поверхностей. Они приводят к диффузному рассеянию света и не виднь 1 на экране устройства.Задачей заявляемого изобретения является расщирение технических возможностей устройства за счет обеспечения контроля щероховать 1 х поверхностей.Поставленная задача рещается тем, что в устройстве для контроля качества поверхности изделий, включающем точечнь 1 й источник оптического излучения, держатель образцов и экран, между источником излучения и держателем образцов установлена щелевая диафрагма, а держатель образцов расположен так, что угол падения света на контролируемую поверхность составляет от 83 до 9 О.Сущность заявляемого технического рещения заключается в вь 1 делении в отраженном диффузном световом потоке оптической компоненть 1, обусловленной отражением от граней микронеровностей контролируемой поверхности, ориентированнь 1 х одинаковь 1 м образом.При использовании прототипа, как следует из его описания, источник света и держатель образцов располагают так, что угол падения света на контролируемую поверхность минимален, а для формирования изображения контролируемой поверхности используется только зеркальная компонента отраженного светового потока. При нормальном падении света на щероховатую поверхность освещаются все грани неровностей. Направление отраженного света обусловлено всевозможной пространственной ориентацией граней, приводя к диффузному отражению, т.е. рассеянию света. При больщих углах падения света часть граней неровностей попадает в область тени соседних неровностей поверхности.При этом освещается только часть граней неровностей поверхности, находящаяся вне тени И обращенная К источнику света. При дальнейшем увеличении угла падения света освещается все меньшая доля граней неровностей. Наконец, при достаточно большом угле падения света освещаются только грани, имеющие практически одинаковую ориентацию и отражающие свет в одном и том же направлении. Это и есть новая зеркальная (точнее,псевдозеркальная) оптическая компонента отраженного света. Дальнейшее увеличение угла падения света приводит к росту ее относительной интенсивности. Для полупроводниковых пластин кремния с шероховатой поверхностью, полученной после стандартных операций резки и химического травления, появление псевдозеркальной компоненты наблюдается уже при угле падения света 83 и более.Другим фактором, способствующим формированию зеркальной компоненты при отражении света от шероховатой поверхности при использовании заявляемой конструкции,является уменьшение размеров проекции микронеровностей на волновой фронт источника излучения. Известно, что для зеркального отражения света необходимо выполнение критерия Рэлея 4, определяющего размер микронеровностей отражающей поверхности, равнь 1 й четверти длины волны падающего излучения. При увеличении угла падения света на контролируемую поверхность размер проекции микронеровностей на волновой фронт источника излучения уменьшается пропорционально косинусу угла падения. При некотором достаточно большом угле этот размер становится меньше четверти длины волны, что приводит к возникновению зеркальной компоненты в отраженном световом потоке.Совокупность рассмотренных факторов позволяет получить псевдозеркальную компоненту отраженного света, обеспечивающую формирование изображения контролируемой поверхности.Таким образом, в отличие от прототипа, использующего зеркальную составляющую отраженного светового потока для формирования изображения контролируемой поверхности, заявляемое устройство позволяет выделить из общего светового потока псевдозеркальную компоненту, являющуюся своеобразной суммой отражений от граней шероховатостей,ориентированных одинаковым образом, и обеспечить с ее помощью формирование изображения контролируемой шероховатой поверхности.Явление, лежащее в основе заявляемой конструкции, известно и описано давно 1,однако до настоящего времени его использование для обнаружения дефектов шероховать 1 х поверхностей не известно.Заявляемая конструкция поясняется фиг. 1- 6. На фиг. 1 приведена оптическая схема устройства-прототипа, а на фиг. 2 - оптическая схема заявляемого устройства, на фиг. 3 и фиг. 4 приведены изображения (далее по тексту - топограммы) поверхностей полупроводниковых кремниевых пластин, полученные с помощью устройства-прототипа, а на фиг. 5 и фиг. 6 - топограммы тех же пластин, полученные с помощью заявляемого устройства.Как видно из фиг. 1 и фиг. 2, заявляемая конструкция устройства для контроля качества поверхностей отличается от прототипа другой оптической схемой, иным взаимным расположением элементов конструкции и использованием дополнительного элемента щелевой диафрагмы.Заявляемое устройство работает следующим образом.Свет от точечного источника сначала проходит через щелевую диафрагму, отверстие в которой формирует световой поток необходимой формы и размера. Использование дополнительного элемента конструкции - щелевой диафрагмы - обусловлено особенностями применяемой оптической схемы заявляемого устройства. При использовании прототипа свет от точечного источника падает на контролируемую поверхность и отражается от нее почти в противоположном направлении. При использовании заявляемого способа направление отраженного света меняется незначительно (максимум 14) по отношению к перво 4начальному направлению, И в случае отсутствия диафрагмы область полученного изображения оказь 1 вается дополнительно освещенной первичным излучением от точечного источника (указано пунктирной стрелкой). Это заметно осложняет проведение анализа полученного изображения на наличие дефектов контролируемой поверхности. Поэтому основным назначением диафрагмы является маскирование области изображения от первичного излучения. Другой ее функцией является уменьшение количества паразитных бликов на экране от деталей устройства (держателя изделий с контролируемой поверхностью, стола и т.п.). Это связано с тем, что при больших углах падения света даже черные матовые поверхности дают блики, ухудшая качество получаемого изображения. Выбор формы диафрагмы в виде шели обусловлен тем, что при наклонном падении света на контролируемую поверхность размер ее проекции на плоскость, перпендикулярную направлению света, уменьшается пропорционально косинусу угла падения света. Поэтому при больших углах падения света, используемых в заявляемой конструкции, для освешения всей контролируемой поверхности оказывается достаточным узкой полоски света.Полученный таким образом усеченный световой поток (или полоска света) направляется на контролируемую поверхность. Отраженный гранями микронеровностей, ориентированными одинаковым образом, свет попадает на экран устройства. При этом часть граней микронеровностей, расположенных в области дефекта, отражает свет под другим,по отношению ко всей поверхности, углом, формируя таким образом изображение дефектной области. Полученное изображение сходно с изображением, получаемым прототипом для зеркальных поверхностей. Оно, как и изображение, полученное с помошью прототипа, содержит информацию о топографических дефектах поверхности. Однако,кроме этого, получаемое с помошью заявляемого устройства изображение содержит также информацию о шероховатости поверхности. Оценка некоторых параметров, связанных с шероховатостью, при использовании заявляемого устройства может быть проведена на основе светотеневых пятен, обусловленных дифракцией.Размер Щели диафрагмы определяется ее функциональным назначением и зависит от расстояния от источника света, размера контролируемой поверхности и угла освешения. С приближением к источнику света минимально необходимый размер шели уменьшается, и,наоборот, с приближением к контролируемой поверхности для обеспечения полного освешения ее размер должен быть больше. Если размер падающего светового потока, ограниченный размерами шели, превышает размер контролируемой поверхности, свет попадает на различные посторонние предметы (детали держателя образцов, стол контроля и т.п.), приводя в ряде случаев к возникновению на экране паразитных бликов. Если же размер светового потока меньше размеров контролируемой поверхности, то поверхность освешается не полностью, и часть ее изображения на экране отсутствует, что осложняет проведение контроля. Однако количественные параметры шелевой диафрагмы не строгие и в каждом конкретном случае определяются пользователем с учетом приведенных выше требований.Положение держателя образцов должно обеспечивать интервал углов освешения контролируемой поверхности от 83 до 9 О, что обусловлено появлением псевдозеркальной составляюшей отраженного света. При угле освеЩения менее 83, например 8 О, псевдозеркальная составляюшая в отраженном свете отсутствует, и изображение контролируемой поверхности представляет собой диффузное световое пятно. 9 О является предельным значением угла освешения контролируемой поверхности. Если бы размер источника света был бесконечно мал, изображение поверхности отсутствовало бы. Однако в реальном случае размер источника света имеет некоторую конечную величину, благодаря которой изображение контролируемой поверхности в этом случае также формируется. При больших(более 9 О) значениях угла падения света изображение отсутствует, т.к. при этом свет на контролируемую поверхность не попадает.

МПК / Метки

МПК: G01B 11/30, H01L 21/66, G01N 21/88, G01B 9/00

Метки: устройство, контроля, изделий, качества, поверхности

Код ссылки

<a href="https://by.patents.su/8-9319-ustrojjstvo-dlya-kontrolya-kachestva-poverhnosti-izdelijj.html" rel="bookmark" title="База патентов Беларуси">Устройство для контроля качества поверхности изделий</a>

Предыдущий патент: Способ контроля качества поверхности изделий

Следующий патент: Способ нанесения металлических покрытий на детали машин

Случайный патент: Гидроклапан тормозной быстродействующий