Способ нанесения металлических покрытий на детали машин

Номер патента: 9423

Опубликовано: 30.06.2007

Авторы: Кашицин Леонид Павлович, Широкий Игорь Владимирович, Гафо Юрий Натанович, Сосновский Алексей Валерьевич

Текст

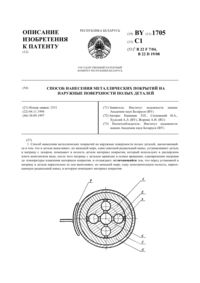

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ДЕТАЛИ МАШИН(71) Заявитель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(72) Авторы Сосновский Алексей Валерьевич Широкий Игорь Владимирович Кашицин Леонид Павлович Гафо Юрий Натанович(73) Патентообладатель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(57) Способ нанесения металлических покрытий на детали машин, включающий зажим между двумя электродами детали, на упрочняемую поверхность которой свободно насыпан металлический порошковый материал, прижим одного электрода к порошковому материалу и пропускание электрического тока между электродами до оплавления порошкового материала, отличающийся тем, что прижим электрода, расположенного со стороны порошкового материала, осуществляют через углеродосодержащий элемент, причем температура плавления углеродосодержащего элемента должна быть больше температуры плавления порошкового материала. 9423 1 2007.06.30 Изобретение относится к области технологии машиностроения и может применяться для нанесения металлических покрытий из порошков с низким содержанием углерода на детали машин. Известен способ нанесения покрытий, включающий засыпку самофлюсующегося порошка на упрочняемую поверхность детали и последующий нагрев до плавления порошка. При этом на поверхности детали формируется покрытие (Патент США 5375759,В 23 К 001/00, 27.11.94). Данный способ позволяет наносить износостойкое покрытие на поверхности деталей машин. Однако при нанесении покрытия необходимо подвергать значительному нагреву упрочняемую деталь. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ нанесения покрытия электроконтактным способом, включающий зажим детали со свободно насыпанным порошковым слоем между двумя электродами электроконтактной установки и пропускание электрического тока между электродами. При этом порошковый слой оплавляется и формируется покрытие на поверхности детали (Патент США 6605794, В 23 К 011/00, 12.08.2003). Данный способ позволяет получать качественное покрытие. При этом значительно снижается нагрев наплавляемой детали. Однако при использовании порошкового материала с низким содержанием углерода, полученное покрытие обладает низкими физикомеханическими свойствами. Это связано с низкой твердостью получаемого покрытия. Задачей изобретения является увеличить твердость поверхностного слоя покрытия в процессе его наплавки при использовании порошков с низким содержанием углерода. Задача решается в способе нанесения металлических покрытий на детали машин, предусматривающем зажим между двумя электродами детали, на упрочняемую поверхность которой свободно насыпан металлический порошковый материал, прижим одного электрода к порошковому материалу и пропускание электрического тока между электродами до оплавления порошкового материала, при этом, согласно изобретению, прижим электрода, расположенного со стороны порошкового материала, осуществляют через углеродосодержащий элемент, температура плавления которого должна быть больше температуры плавления порошкового материала. В процессе оплавления порошкового материала происходит контакт расплава с углеродосодержащим элементом. Благодаря высокой температуре и давлению происходит диффузия углерода из углеродосодержащего элемента в расплав. После затвердевания расплава углеродосодержащий элемент удаляется путем механической обработки. При этом на поверхности детали остается покрытие, имеющее науглероженный слой. В качестве оборудования для наплавки можно использовать серийные электроконтактные машины для точечной, шовной или рельефной сварки. Данное оборудование способно обеспечить контроль основных параметров процесса наплавки по предлагаемому способу, а также использование необходимой при этом оснастки. На чертеже представлена схема реализации способа. Между нижним 1 и верхним 2 электродами установлена заготовка 3 с порошковым материалом 4 и углеродосодержащим элементом 5. К верхнему 2 и нижнему 1 электродам подключен источник тока 6. При выборе порошкового материала 4 и углеродосодержащего элемента 5 следует придерживаться следующего условия Тпд ,где п и Тд - соответственно температура плавления порошкового материала и углеродосодержащего элемента. Способ осуществляется следующим образом. На нижний 1 и верхний 2 электроды подают электрический ток от источника 6 тока. В результате пропускания электрического тока происходит тепловыделение в порошковом материале 4. Тепловыделение приводит к оплавлению порошкового материала 4 и его 2 9423 1 2007.06.30 усадки под давлением верхнего электрода 2. После полной усадки порошкового материала 4 электрический ток отключают. В результате пропускания электрического тока, а также контакта расплава с углеродосодержащим элементом 5 происходит интенсивный разогрев последнего. При этом углерод, имеющий высокую подвижность при повышенной температуре, перемещается из углеродосодержащего элемента 5 в расплав. В результате перемещения углерода, на поверхности затвердевающего расплава образуется науглероженный слой. После затвердевания расплава полученная заготовка подвергается механической обработке. При этом удаляются углеродосодержащий элемент 5 и лишний металл заготовки 3. Пример реализации Реализацию данного способа производили на шовной машине МШ-100 при изготовлении пуансонов для прессования медицинских таблеток. Пуансон состоял из основы и покрытия на рабочей поверхности. В качестве материала основы использовали Сталь 45. Покрытие наносили из самофлюсующегося порошка ПР-Х 4 Г 2 Р 4 С 2 Ф с температурой плавления 1413 К и содержанием углерода 1,2 . Элемент, выполненный из углеродосодержащего материала, изготавливали из серого чугуна марки СЧ 35, температура плавления которого равняется 1573 К, а содержание углерода составляет 3 . Пропускание электрического тока между электродами осуществляли до тех пор, пока не произойдет полное расплавление порошкового материала. При этом время пропускания тока, необходимое для получения покрытия толщиной 3 мм, составило 3,5 с. После нанесения покрытия и механической обработки покрытие с науглероженным слоем подвергали стандартной термической обработке. Термическая обработка включала в себя нагрев детали до температуры 1173 К, охлаждение в масле и последующий отпуск при температуре 453 К. Исследования показали, что в поверхностном слое покрытия имеется повышенное содержание углерода (1,5 ) на глубине 0,2 мм. При этом твердость поверхностного слоя возросла с 65 до 68 . Таким образом, заявленный способ по сравнению с прототипом позволяет обеспечить наплавку покрытия с одновременным его науглероживанием, что повышает твердость получаемой поверхности детали. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3

МПК / Метки

МПК: B23K 11/00, B22F 3/00, C23C 26/00

Метки: машин, покрытий, способ, детали, металлических, нанесения

Код ссылки

<a href="https://by.patents.su/3-9423-sposob-naneseniya-metallicheskih-pokrytijj-na-detali-mashin.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения металлических покрытий на детали машин</a>

Предыдущий патент: Устройство для контроля качества поверхности изделий

Следующий патент: Способ получения демпфирующего покрытия

Случайный патент: Способ лечения хориоидальной неоваскуляризации