Способ контроля качества поверхности изделий

Номер патента: 9318

Опубликовано: 30.06.2007

Авторы: Сенько Александр Сергеевич, Емельянов Антон Викторович, Сенько Сергей Федорович, Белоус Анатолий Иванович

Текст

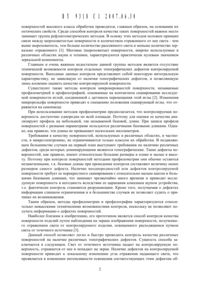

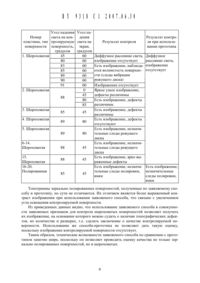

поверхностей высокого класса обработки проводится, главным образом, на основании их оптических свойств. Среди способов контроля качества таких поверхностей важное место занимает группа рефлектометрических методов. В основу этих методов положен принцип связи между шероховатостью поверхности и количеством отраженного от нее света - чем выше Шероховатость, тем больше Количество рассеянного света и меньше количество зеркально отраженного 1. Матовь 1 е (шероховатые) поверхности, широко используемые в различных областях науки и техники, характеризуются практически нулевым значением зеркальной компоненты.Главным и очень важным недостатком данной группы методов является отсутствие технической возможности контроля отдельных топографических дефектов контролируемой поверхности. Выходные данные контроля представляют собой некоторую интегральную характеристику, не зависящую от наличия топографических дефектов, и позволяющую лишь косвенно оценить качество контролируемой поверхности.Существуют также методы контроля микронеровностей поверхности, называемые профилометрией и профилографией, основанные на контактном сканировании исследуемой поверхности иглой, соединенной с датчиком перемещения этой иглы 2. Изменения микрорельефа поверхности приводят к смещению положения сканирующей иглы, что отражается на самописце.При использовании методов профилометрии предполагается, что контролируемая поверхность достаточно однородна по всей площади. Поэтому для оценки ее качества анализируют профиль на небольшой, так называемой базовой, длине. При записи профиля поверхностей с разными параметрами пользуются различными базовыми длинами. Однако, как правило, эти длины не превышают нескольких миллиметров.Требования к качеству поверхностей, используемых в различных областях, в частности, в микроэлектронике, не ограничиваются только классом их обработки. В подавляющем большинстве случаев на первый план выступают требования по наличию различных дефектов, среди которых доминирующими являются топографические. Такие дефекты поверхностей, как правило, имеют относительно большие размеры в плане и малые в вь 1 соту. Поэтому при контроле поверхностей методами профилометрии они обычно остаются незамеченными, т.к. базовые длины при проведении контроля составляют величину менее размеров самого дефекта. Наличие неоднородностей или дефектов контролируемой поверхности требует ее перекрестного сканирования с относительно малым шагом и большими базовыми длинами, что занимает чрезвычайно много времени и приводит исследуемую поверхность в негодность вследствие ее царапания алмазным щупом устройства,т.е. фактически контроль становится разрушающим. Кроме того, получаемая о дефектах информация слишком ограниченная и в большинстве случаев не позволяет судить о причинах их возникновения.Таким образом, методы профилометрии и профилографии характеризуются относительно невысокими техническими возможностями контроля, поскольку не позволяют получать информацию о дефектах поверхностей.Наиболее близким к изобретению, его прототипом является способ контроля качества поверхности изделий путем наблюдения на экране изображения поверхности, полученного отражением света от контролируемого изделия, освещенного расходящимся пучком света от точечного источника 3.Данный способ позволяет легко и быстро проводить контроль качества различных поверхностей на наличие различных топографических дефектов. Сущность способа заключается в следующем. Свет от точечного источника падает на контролируемую поверхность, отражается от нее и попадает на экран. Наличие дефектов на контролируемой поверхности приводит к локальному изменению угла отражения падающего света, что проявляется в изменении интенсивности освещения соответствующих этим дефектам об 2ластей светотеневого Изображения поверхности на экране. На основе анализа полученного изображения проводится оценка качества контролируемой поверхности.Недостатком способа является невозможность контроля шероховать 1 х поверхностей,широко используемых в различных областях науки и техники. Это связано с тем, ЧТО шероховатые поверхности рассеивают свет, доля зеркально отраженного света в отраженном световом потоке практически равна нулю, а данный способ используют для получения изображения дефектов только зеркальную компоненту.Таким образом, прототип характеризуется относительно неширокими техническими возможностями по типам контролируемых поверхностей.Задачей заявляемого изобретения является расширение технических возможностей способа за счет обеспечения возможности контроля шероховать 1 х поверхностей.Поставленная задача решается тем, что в способе контроля качества поверхности изделий, включающем освещение контролируемой поверхности пучком света от точечного источника излучения и наблюдение на экране сформированного отраженным светом изображения контролируемой поверхности, освещение поверхности осуществляют усеченным световым потоком, соответствующим ее размерам, при угле падения света от 83 до 9 О.Сущность заявляемого технического решения заключается в выделении в отраженном диффузном световом потоке составляющей, обусловленной отражением от граней микронеровностей, ориентированных одинаковым образом.При использовании прототипа, как следует из его описания, угол падения света на контролируемую поверхность выбирают минимальным, а изображение контролируемой поверхности получают за счет исключительно зеркальной компоненты отраженного светового потока.Решение поставленной задачи в заявляемом способе основано на возбуждении зеркальной компоненты в отраженном световом потоке при значительном увеличении угла падения (вплоть до 9 О) света на контролируемую поверхность. Для полупроводниковых пластин кремния с шероховатой поверхностью, полученной после стандартных операций резки и химического травления, появление зеркальной составляющей наблюдается уже при угле падения 83 и более.Явление, лежащее в основе заявляемого изобретения, известно и описано давно 1,однако до настоящего времени его использование для обнаружения дефектов шероховать 1 х поверхностей не известно. Появление зеркальной компоненты в отраженном шероховатой поверхностью световом потоке при увеличении угла падения света обусловлено следующими обстоятельствами. При нормальном падении света на шероховатую поверхность освещаются все грани неровностей. Направление отраженного света обусловлено всевозможной пространственной ориентацией граней, приводя к диффузному отражению. При больших углах падения света освещается только часть граней неровностей поверхности, обращенная к источнику света. При дальнейшем увеличении угла падения света освещается все меньшая доля граней неровностей. Наконец, при достаточно большом угле падения света освещаются только грани, имеющие практически одинаковую ориентацию,и отражающие свет в одном и том же направлении. Это и есть новая зеркальная (точнее,псевдозеркальная) составляющая. Дальнейшее увеличение угла падения света приводит к росту ее относительной интенсивности.Другим фактором, способствующим формированию зеркальной компоненты при отражении света от шероховатой поверхности при использовании заявляемого способа, является уменьшение размеров проекции микронеровностей на волновой фронт источника излучения. Известно 1, что для зеркального отражения света необходимо выполнение критерия Рэлея, определяющего размер микронеровностей отражающей поверхности,равный четверти длины волны падающего излучения. При увеличении угла падения света на контролируемую поверхность размер проекции микронеровностей на волновой фронтисточника излучения уменьшается пропорционально косинусу угла падения. При некотором достаточно большом угле этот размер становится меньше четверти длины волны, что приводит К возникновению зеркальной Компоненты в отраженном световом потоке.Совокупность рассмотренных факторов позволяет получить псевдозеркальную компоненту отраженного света, обеспечивающую формирование изображения контролируемой поверхности.Таким образом, в отличие от прототипа, использующего зеркальную составляющую отраженного светового потока для формирования изображения контролируемой поверхности, заявляемый способ использует псевдозеркальную (далее по тексту - зеркальная) составляющую, являющуюся своеобразной суммой отражений от граней шероховатостей,ориентированных одинаковым образом.Выбранный интервал углов освещения контролируемой поверхности обусловлен появлением зеркальной составляющей отраженного света. При угле освещения менее 83,например 8 О, зеркальная составляющая в отраженном свете отсутствует, и изображение контролируемой поверхности представляет собой диффузное световое пятно. 9 О является предельным значением угла освещения контролируемой поверхности. Если бы размер источника света был бесконечно мал, изображение поверхности отсутствовало бы. Однако в реальном случае размер источника света имеет некоторую конечную величину, благодаря которой изображение контролируемой поверхности в этом случае также формируется. При больших (более 9 О) значениях угла падения света изображение отсутствует, т.к. при этом свет на контролируемую поверхность не попадает.Угол падения отраженного света на экран заметно влияет на качество получаемого изображения. При угле освещения поверхности, близком к 9 О, и угле падения отраженного света на экран около О, т.е. перпендикулярно плоскости экрана, изображение поверхности представляет собой довольно узкую светотеневую полоску, которую иногда сложно идентифицировать. В этом случае можно прибегнуть к увеличению угла падения отраженного света путем поворота экрана, что приводит к пропорциональному уширению светотеневого изображения. Однако выбор угла падения для оптимальной идентификации дефектов контролируемой поверхности в каждом конкретном случае проводится по чисто субъективным соображениям.Большие углы падения света на контролируемую поверхность приводят к тому, что область ее изображения на экране дополнительно освещается более ярким светом непосредственно от точечного источника света, что осложняет проведение контроля. Поэтому необходимо использовать усеченные световые потоки, размер которых обеспечивает освещение только контролируемой поверхности. На практике для этого наиболее удобно использовать щелевые диафрагмы. Использование такой ограничительной щелевой диафрагмы защищает экран от попадания первичного излучения, выделяя только отраженную контролируемой поверхностью зеркальную компоненту. Размер щели при этом определяется расстоянием от источника света, размером контролируемой поверхности и углом освещения. Если размер падающего светового потока, ограниченный размерами щели,превышает размер контролируемой поверхности, свет попадает на различные посторонние предметы (детали держателя образцов, стол контроля и т.п.), приводя в ряде случаев к возникновению на экране паразитных бликов. Если же размер светового потока меньше размеров контролируемой поверхности, то поверхность освещается не полностью и часть ее изображения на экране отсутствует, что осложняет проведение контроля.Следует отметить, что заявляемый способ позволяет контролировать не только шероховатые поверхности, но и полированные. Внешний вид получаемых топограмм несколько отличается от получаемых по способу-прототипу. Это обусловлено увеличением угла падения света на контролируемую поверхность, что приводит к увеличению рельефности изображения, его контраст возрастает, что позволяет судить о более мелких топографических дефектах, а также о дефектах, имеющих очень большие размеры в плане(соизмеримые с размером всей контролируемой поверхности). При использовании прототипа такие Дефекты слабо различимы и могут быть не замечены.Заявляемый способ поясняется фиг. 1-фиг. 6. На фиг. 1 приведена схема формирования изображения при контроле по способу-прототипу, а на фиг. 2 - схема формирования изображения при использовании заявляемого способа. На фиг. 3 и фиг. 4 приведены топограммы поверхностей полупроводниковых кремниевых пластин, полученные с помощью способа-прототипа, а на фиг. 5 и фиг. 6 - топограммы тех же пластин, полученные с помощью заявляемого способа.Как видно из фиг. 1 и фиг. 2, заявляемый способ отличается от прототипа взаимным расположением источника света, контролируемой поверхности и экрана и использованием усеченного щелевой диафрагмой светового потока от точечного источника. При использовании прототипа свет от точечного источника падает на контролируемую поверхность и отражается от нее почти в противоположном направлении. При использовании заявляемого способа направление отраженного света меняется незначительно по отношению к первоначальному направлению. В случае отсутствия диафрагмы свет от точечного источника(указан пунктирной стрелкой) попадает на экран в область формируемого изображения и осложняет проведение анализа изображение на наличие дефектов контролируемой поверхности.Контроль качества поверхностей при использовании заявляемого способа проводили следующим образом. В качестве точечного источника света использовали ксеноновую лампу ДКсШ-15 О. Щелевую диафрагму использовали из непрозрачной черной матовой пленки и располагали горизонтально. Размер светового потока изменяли путем перемещения диафрагмы между источником света и контролируемой поверхностью. При приближении диафрагмы к источнику света освещаемая площадь увеличивалась. При приближении диафрагмы к контролируемому изделию освещаемая площадь уменьшалась. Дополнительным преимуществом использования диафрагмы является улучшение условий контроля, т.к. свет электрической дуги падает только на контролируемую поверхность и не попадает в глаза оператору, проводящему контроль. Зрительное напряжение при этом снижается. Контролируемые изделия устанавливали в горизонтальном положении на держатель таким образом, чтобы отраженный ими свет от точечного источника попадал на экран, выполненный из матовой белой пленки. Угол падения света на контролируемую поверхность варьировали путем вертикального перемещения держателя с контролируемыми изделиями (с предварительной разметкой). Контроль проводили в темной комнате.В качестве контролируемых изделий использовали полупроводниковые кремниевые пластины диаметром 100 мм и толщиной 0,6 мм на стадии химической обработки после проведения операции разделения слитка кремния на пластины. Разделение слитка кремния на пластины проводили с помощью алмазных кругов с внутренней режущей кромкой,химическую обработку проводили в горячем растворе щелочи. После промывки в воде и последующей сушки пластины имели однородную матовую поверхность без видимых дефектов. Кроме того, для контроля использовали зеркально полированные пластины монокристаллического кремния ЕТО.О 35.24 О ТУ. Всего было проконтролировано 20 пластин. Результаты контроля приведены в таблице. Часть полученных топограмм представлена на фиг. 3-6.Топограммы пластин Не 1 и Не 15, приведенные соответственно на фиг. 3 и фиг. 4, полученные по способу-прототипу, представляют собой диффузное пятно, на основании которого невозможно оценить качество контролируемой поверхности хотя бы как-нибудь. Топограммы пластин Не 1 и Не 15, приведенные соответственно на фиг. 5 и фиг. 6, полученные по заявляемому способу, позволяют однозначно утверждать, что контролируемые поверхности характеризуются волнистостью поверхности, вызванной вибрацией режущей кромки диска в процессе резки слитка на пластины. На пластине Мг 15, кроме того, присутствует растрав поверхности по краю (указан стрелками).

МПК / Метки

МПК: H01L 21/66, G01N 21/88, G01B 11/30

Метки: контроля, поверхности, качества, способ, изделий

Код ссылки

<a href="https://by.patents.su/7-9318-sposob-kontrolya-kachestva-poverhnosti-izdelijj.html" rel="bookmark" title="База патентов Беларуси">Способ контроля качества поверхности изделий</a>

Предыдущий патент: Механизм смыкания полуформ литьевой машины, например, термопластавтомата

Следующий патент: Устройство для контроля качества поверхности изделий

Случайный патент: Устройство для автоматического измерения частотных характеристик трансформатора напряжения