Способ плазменного напыления покрытий

Номер патента: 14593

Опубликовано: 30.08.2011

Авторы: Оковитый Вячеслав Александрович, Шевцов Александр Иванович, Ильющенко Александр Федорович, Оковитый Василий Вячеславович, Пантелеенко Федор Иванович, Кулак Анатолий Иосифович

Текст

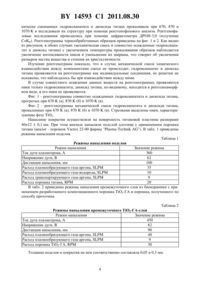

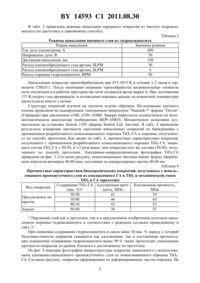

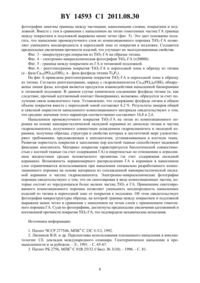

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Оковитый Вячеслав Александрович Ильющенко Александр Федорович Пантелеенко Федор Иванович Шевцов Александр Иванович Кулак Анатолий Иосифович Оковитый Василий Вячеславович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Способ плазменного нанесения покрытия, включающий напыление на титановую подложку подслоя из порошка титана, переходного слоя из композиционного порошка,содержащего от 10 до 90 мас.гидроксиапатита, напыление наружного слоя из гидроксиапатита и термообработку полученного покрытия, отличающийся тем, что используют композиционный порошок, полученный совместным осаждением гидроксиапатита и диоксида титана, при этом частицы композиционного порошка имеют форму сферических агрегатов размером 40-80 мкм, состоящих из частиц размером 40-60 нм. Изобретение относится к области газотермического нанесения покрытий, в частности к способам плазменного напыления биосовместимых покрытий на имплантаты для хирургии и стоматологии. Известен способ плазменного напыления композиционного биосовместимого керамического покрытия для имплантатов, включающий нанесение керамического подслоя из материалов на основе оксидов и слоя покрытия из гидроксиапатита 1. Недостатками способа являются низкая вязкость разрушения покрытия и высокое содержание неактивной фазы в виде продуктов разложения гидроксиапатита. Известен способ напыления на имплантат биосовместимого покрытия, включающий напыление подслоя, переходного слоя из смеси порошков оксидной керамики и гидроксиапатита и наружного слоя из порошка гидроксиапатита 2. Способ позволяет увеличить прочность сцепления и вязкость разрушения покрытия посредством ступенчатого изменения физико-механических свойств в направлении от основы до наружного слоя покрытия. Недостатком способа является неоднородность распределения в переходном слое керами 14593 1 2011.08.30 ки и гидроксиапатита, а также пониженное содержание в покрытии кристаллической фазы в поверхностном слое, приводящее к ухудшению механических свойств покрытия. В качестве прототипа выбран способ плазменного нанесения биосовместимых покрытий, включающий напыление подслоя, переходного слоя из композиционного порошка,содержащего гидроксиапатит и керамический материал при содержании гидроксиапатита от 10 до 90 мас. , и наружного слоя из гидроксиапатита после нанесения покрытия проводят термообработку при 873-1073 в течение 1-2 часов 3. Способ позволяет увеличить равномерность распределения в структуре покрытия керамической и гидроксиапатитовой фаз, повысить степень его кристалличности. Недостатками способа являются не очень высокая прочность сцепления с основой - до 40 МПа и длительная термообработка при высоких температурах. Техническая задача, которую решает предлагаемое изобретение, заключается в увеличении адгезионной и когезионной прочности и уменьшении неоднородности напыленных покрытий в переходной зоне от покрытия к подложке. Поставленная техническая задача решается тем, что в способе плазменного нанесения покрытия, включающем напыление на титановую подложку подслоя из порошка титана,переходного слоя из композиционного порошка, содержащего от 10 до 90 мас.гидроксиапатита, напыление наружного слоя из гидроксиапатита и термообработку полученного покрытия, используют композиционный порошок, полученный совместным осаждением гидроксиапатита и диоксида титана, при этом частицы композиционного порошка имеют форму сферических агрегатов размером 40-80 мкм, состоящих из частиц размером 4060 нм. Как правило, искусственные материалы, имплантируемые в повреждения кости, герметизируются изолирующей волокнистой тканью от окружающей их кости. Известно лишь ограниченное число видов керамики, которые соединяются с живой костью без образования волокнистой ткани. Их применяют в клиниках в качестве искусственных костей. Один из таких биосовместимых керамических материалов - гидроксиапатит. Однако ГА в индивидуальном виде не может быть использован для имплантации в условиях больших нагрузок, так как вязкость разрушения его, как и других биокерамических материалов, не такая высокая, как у кости человека. Для придания прочности имплантируемым материалам используют такие соединения, как диоксид титана (2), диоксид циркония(2), оксид аллюминия (23) и другие, которые, с одной стороны, являются биологически инертными, а с другой - придают имплантатам прочность. При этом уменьшается неоднородность напыленных металлических имплантатов в переходной зоне от покрытия к подложке. Авторами разработана технология получения и напыления покрытия, состоящего из гидроксиапатита и оксидной керамики, наносимого на титановую основу. Полученные имплантаты должны быть пригодными для использования в качестве имплантатов и протезов, способных функционировать даже в высоконапряженных условиях вследствие их высокой способности соединяться с костью, а также высокой прочности. Нами рассматриваются два способа получения биосовместимого композиционного материала на основе гидроксиапатита и оксидной керамики, пригодного для плазменного напыления на поверхность титановых имплантатов. Первый способ, разработанный авторами, заключается в проведении совместного синтеза ГА и 2 путем соосаждения данных препаратов из водных растворов их солей в сильнощелочной среде. Композиционный материал, полученный по способу, описанному в прототипе, представляет собой простую механическую смесь частиц аморфного гидроксиапатита и частиц диоксида титана. Пример 1-й способ - совместное осаждение гидроксиапатита и диоксида титана. Образование ГА и 2 происходит в соответствии с уравнениями реакций а) 10 26 (4)248 410(4)6220 46 2 14593 1 2011.08.30 В качестве исходных реагентов используют водные растворы хлорида кальция, гидрофосфата аммония и тетрахлорида титана, концентрированный раствор аммиака. Для приготовления растворов берут бидистиллированную воду. В связи с тем что кристаллический гексагидрат хлорида кальция (26 2, марка осч или фарм) обладает высокой гигроскопичностью, для проведения синтеза используется его раствор, концентрация которого предварительно определяется путем титрования его трилоном Б. Для получения гидроксиапатита использовали раствор гидрофосфата аммония концентрацией 0,553 моль/л, приготовленный из препарата марки чда, разбавленный раствор хлорида кальция концентрацией 0,328 моль/л. Использовалась эквимолярная загрузка реагентов,обеспечивающая достижение соотношения ионов кальция и фосфат-ионов в растворе,равного стехиометрическому(2 )/ ( 3 )1,67. Выполнение данного требования 4 необходимо для получения чистого гидроксиапатита, не содержащего примесей ортофосфата и оксида кальция. Для установления и поддержания уровня , необходимого для формирования стехиометрического ГА, используют концентрированный раствор аммиака марки осч. Раствор хлорида титана для синтеза 2 готовят следующим образом к охлажденной смеси воды и небольшого количества соляной кислоты при постоянном перемешивании и охлаждении по каплям добавляется рассчитанное количество тетрахлорида титана, после чего полученный раствор разбавляется до концентрации 4 порядка 0,153 моль/л. Для выполнения синтеза в реакционный сосуд, снабженный механической мешалкой, помещается раствор хлористого кальция и аммиак. К полученному аммиачному раствору 2 при постоянном перемешивании из двух капельных воронок ведется одновременное добавление капель растворов 4 и (4)24. Скорость добавления капель в растворы гидрофосфата аммония и тетрахлорида титана подбиралась таким образом, чтобы степень расходования реагентов была приблизительно равной. После завершения добавления реагентов полученную смесь оставляют на 7-10 суток при постоянном перемешивании. Процесс созревания проводят до тех пор, пока качественная проба на ионы 2 в жидкой фазе оксалат-ионом не будет давать отрицательный результат. Для предотвращения потерь аммиака при выдерживании смеси необходимо реакционный сосуд закрыть пробкой с отверстием для мешалки. При выполнении данного условия уровеньв смеси держится практически на постоянном уровне. Если же полученная смесь созревает в открытом реакционном сосуде, то в результате улетучивания аммиака наблюдается постоянное падение уровня . В таком случае на протяжении всего периода выдерживания осадка необходимо контролировать значениеи регулярно добавлять аммиак для поддержания сильнощелочной реакции среды. После завершения процесса созревания осадок неоднократно промывают декантацией или центрифугированием до тех пор, покапромывных вод не понизится до значений, близких к нейтральному. Отмытый осадок сушат в сушильном шкафу при температуре 310 . Было отмечено, что полученный образец смеси гидроксиапатита и диоксида титана обладает довольно высокой гидрофильностью и с трудомтеряет воду при высушивании, поэтому для ускорения процесса сушки рекомендуется предварительно нанести осадок тонким слоем на стеклянные пластины и в таком виде проводить высушивание. Полученный высушенный образец представляет собой аморфный однородный порошок белого цвета. 2-й способ - механическая смесь гидроксиапатита и диоксида титана. Для приготовления механической смеси двух веществ использовали раздельно синтезированные порошки аморфного гидроксиапатита и сухого золя диоксида титана. Золь 2 получали гидролизом тетрахлорида титана, в качестве стабилизатора использовали азотную кислоту в соотношении 2 О 351. Золь высушивался под вакуумом (водоструйный насос) при температуре 315 . Аморфный гидроксиапатит был получен способом, описанным выше, и высушен на воздухе при 315 . Полученные таким образом вещества смешивались в массовом соотношении 11 и тщательно перетирались в агатовой ступке и подвергались термической обработке. Образцы совместно осажденных и меха 3 14593 1 2011.08.30 нически смешанных гидроксиапатита и диоксида титана прокаливали при 670, 870 и 1070 и исследовали их структуру при помощи рентгенофазового анализа. Рентгенофазовые исследования проводились при помощи дифрактометра ДРОН-3,0 (излучение). Рентгенограммы термообработанных образцов приведены на фиг. 1 и 2. Как видно из рисунков, в обоих случаях (механическая смесь и совместно осажденные гидроксиапатит и диоксид титана) с увеличением температуры прокаливания образцов наблюдается увеличение интенсивности пиков и уменьшение их ширины, что говорит об увеличении размеров частиц вещества и степени их кристалличности. Изучение рентгенограмм показало, что в случае механической смеси химического взаимодействия между компонентами смеси не происходит, гидроксиапатит и диоксид титана проявляются на рентгенограмме как индивидуальные соединения, их решетки не искажены, что наблюдалось бы при взаимодействии между ними. В случае совместного осаждения данных веществ на рентгенограммах проявляются пики только гидроксиапатита, диоксид титана, по-видимому, находится в рентгеноаморфном виде, и его пики не проявляются. Фиг. 1 - рентгенограммы совместно осажденных гидроксиапатита и диоксида титана,прогретых при 670(а), 870(б) и 1070(в). Фиг. 2 - рентгенограммы механической смеси гидроксиапатита и диоксида титана,прокаленных при 670(а), 870(б) и 1070(в). Стрелками выделены пики, характеризующие фазу 2. Нанесение покрытия осуществляли на поверхность титановой пластины размерами 40120,1 мм. При этом вначале напыляли подслой адгезива с применением порошка титана (аналог - порошок 22-00 фирмы - ). В табл. 1 приведены режимы напыления подслоя. Таблица 1 Режимы напыления подслоя Режим напыления Значение режима Ток дуги плазмотрона,360 Напряжение дуги,62 Дистанция напыления, мм 100 Расход плазмообразующего газа-аргона,35 Расход плазмообразующего газа-водорода,10 Расход транспортирующего газа-аргона,9 Расход порошка титана,20 В табл. 2 приведены режимы напыления промежуточного слоя из биокерамики с применением разработанного композиционного порошка 2-ГА и порошка, полученного по способу прототипа. Таблица 2 Режимы напыления промежуточного Т 2-ГА-слоя Режим напыления Значение режима Ток дуги плазмотрона,450 Напряжение дуги,62 Дистанция напыления, мм 90 Расход плазмообразующего газа-аргона,40 Расход плазмообразующего газа-аргона,9 Расход порошка 2-ГА,30 Толщина подслоя и покрытия на нем соответственно составляла 0,05 и 0,3 мм. 14593 1 2011.08.30 В табл. 3 приведены режимы напыления наружного покрытия из чистого гидроксиапатита (по прототипу и заявляемому способу). Таблица 3 Режимы напыления внешнего слоя из гидроксиапатита Режим напыления Значение режима Ток дуги плазмотрона,450 Напряжение дуги,70 Дистанция напыления, мм 150 Расход плазмообразующего газа-аргона,30 Расход плазмообразующего газа-аргона,4 Расход порошка гидроксиапатита,50 Напыленные покрытия термообрабатывали при 873-1073 в течение 1-2 часов в термопечи СНОЛ-1. После окончания операции термообработки нагревательные элементы печи отключали и в рабочее пространство печи подавался аргон марки . При достижении 373 подачу газа прекращали, и охлаждение порошка дальше до комнатной температуры происходило вместе с печью. Структуру покрытий изучали на хрупком изломе образцов. Исследование хрупкого излома проводили на сканирующем электронном микроскопе -7 фирмы Оптон(Германия) при увеличении 100, 250, 1000. Замеры пористости осуществляли на полуавтоматическом анализаторе изображения МОР-АМОЗ. Механическое испытание осуществляли на установке 1195 (фирмы, Англия). В табл. 4 приведены результаты измерения прочности сцепления напыленных покрытий из биокерамики с применением разработанного композиционного порошка 2-ГА и порошка, полученного по способу прототипа. Как видно из табл. 4, прочностные характеристики покрытия,полученного с применением разработанного композиционного порошка 2-ГА, имеющего состав 2 ГА 5050, в 1,2 раза выше, чем покрытия того же состава (5050), полученного по способу прототипа. Электронно-микроскопическая фотография 2 ГА приведена на фиг. 3. Согласно рисунку, композиционные частицы имеют форму сферических агрегатов размером 40-80 мкм, состоящих из наноразмерных частиц 40-60 нм. Таблица 4 Прочностные характеристики биокерамических покрытий, полученных с использованием промежуточного слоя из соосажденного ГА и 2 и механической смеси 2 и ГА (прототип) Содержание 2 ГА Адгезионная проч- Когезионная прочность,Вид покрытия Наружный слой как в прототипе, так и в предлагаемом изобретении получали напылением порошка гидроксиапатита в соответствии с режимом согласно приведенному в табл. 3. При снижении содержания гидроксиапатита в смеси ниже 10 мас.наряду с потерей биосовместимости покрытия снижается как адгезионная, так и когезионная прочность при повышении содержания гидроксиапатита выше 90 также происходит уменьшение прочности покрытия до уровня, близкого к достигаемому по прототипу. На фиг. 4 показана фотография микроструктуры покрытия, нанесенного с использованием плазменно-напыленного промежуточного слоя из композиционного порошка 2 ГА. Согласно рисунку, покрытие сформировано из деформированных частиц порошка. На 5 14593 1 2011.08.30 фотографии заметны границы между частицами, нанесенными слоями, покрытием и подложкой. Вместе с тем в сравнении с напылением на титан гомогенных частиц ГА граница между покрытием и подложкой выражена менее четко (фиг. 5). Это дает основание полагать, что напыление промежуточного слоя из композиционного порошка 2-ГА позволяет уменьшить неоднородность в переходной зоне от покрытия к подложке. Создаются предпосылки увеличения прочности изделий, что улучшает их эксплуатационные свойства. Фиг. 3 - микроструктура покрытия из 2-ГА на образце титана. Фиг. 4 - электронно-микроскопическая фотография 2-ГА (20000). Фиг. 5 - граница между покрытием из ГА и титановой подложкой. Фиг. 6 - рентгенограмма покрытия 2-ГА и переходной зоны к образцу из титана( - фаза 10(4)62 в - фаза фосфида титана 43). На фиг. 6 приведена рентгенограмма покрытия 2-ГА и переходной зоны к образцу из титана. Согласно рентгенограмме, наряду с гидроксиапатитом 10(4)62 обнаружены линии фазы, которая является продуктом взаимодействия напыленной биокерамики и титановой подложки. В данном случае химическое соединение фосфида титана (и, как следствие, прочный адгезионный контакт биокерамики), возможно, образуется за счет получения связи ковалентного типа. Установлено, что содержание фосфида титана в общем объеме покрытия вместе с переходной зоной составляет 6,2 . Результаты замеров общей и сквозной пористости напыленного композиционного материала свидетельствуют о том,что средние значения этого параметра соответственно составляют 16,8 и 2,4. Напылением промежуточного покрытия 2-ГА на титан из композиционного порошка на основе нанокристаллической оксидной керамики из диоксида титана и частиц гидроксиапатита, полученного совместным осаждением гидроксиапатита и оксидной керамики, получены образцы, структура и свойства которых в достаточной мере удовлетворяют требованиям, предъявляемым к имплантатам, устанавливаемым в костную ткань. Развитая пористость покрытия и заполнение пор костной тканью способствуют надежной фиксации имплантата. Материал покрытия характеризуется биологической совместимостью с костной тканью (за счет содержания ГА) и инертностью по отношению к агрессивным жидкостным средам человеческого организма (за счет содержания оксидной керамики). Возможность неравномерного распределения ГА и керамики в нанесенном слое ограничивается использованием при напылении специально разработанного композиционного порошка на основе материала из соосажденной нанокристаллической оксидной керамики и частиц гидроксиапатита. Электронно-микроскопические фотографии порошка свидетельствуют о том, что он синтезирован в виде композиционных частиц, которые состоят из чередующихся более мелких частиц 2 и ГА. Применение синтезированного композиционного порошка позволяет уменьшить неоднородность напыленных изделий из титана в переходной зоне от покрытия к подложке. Об этом свидетельствует фотография микроструктуры образца, на которой граница между покрытием и подложкой выражена менее четко в сравнении с нанесением на титан слоев с применением гомогенного порошка ГА. Судя по фотографиям, достигнуты предпосылки увеличения адгезионной и когезионной прочности покрытия 2-ГА, что подтвердили механические испытания. Источники информации 1. Патент ЧССР 277546, МПК 623 4 /12, 1992. 2. Лясников В.Н. и др. Перспективы использования плазменного напыления в имплантологии Сб. докладов международного семинара. Газотермическое напыление в промышленности и за рубежом. - Л., 1991. - С. 65-67. 3. Патент РБ 2756, МПК 401 25/32 // Бюл.3(10). - 1996. - С. 81. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C23C 4/04, C23C 28/00

Метки: способ, плазменного, напыления, покрытий

Код ссылки

<a href="https://by.patents.su/8-14593-sposob-plazmennogo-napyleniya-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Способ плазменного напыления покрытий</a>

Предыдущий патент: Роторный двигатель

Следующий патент: Шнековый профилировщик

Случайный патент: Термочувствительная интегральная схема