Способ плазменного напыления слоя твердого электролита на элемент топливной ячейки

Номер патента: 10343

Опубликовано: 28.02.2008

Авторы: Оковитый Вячеслав Александрович, Соболевский Сергей Борисович, Подвойский Андрей Петрович, Ильющенко Александр Федорович

Текст

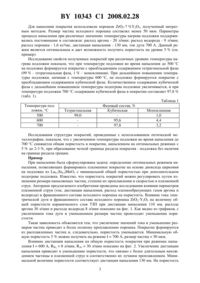

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ СЛОЯ ТВЕРДОГО ЭЛЕКТРОЛИТА НА ЭЛЕМЕНТ ТОПЛИВНОЙ ЯЧЕЙКИ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Оковитый Вячеслав Александрович Ильющенко Александр Федорович Соболевский Сергей Борисович Подвойский Андрей Петрович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Способ плазменного напыления слоя твердого электролита на элемент топливной ячейки, включающий напыление слоя твердого электролита на подогретую пористую подложку из 0,50,53, отличающийся тем, что во время напыления подложку подогревают до температуры 600-700 С для формирования в покрытии максимального содержания кубической фазы диоксида циркония, а напыление производят на режимах,обеспечивающих получение в покрытии минимальной общей пористости. Изобретение относится к области газотермического нанесения покрытий, в частности к способам плазменного напыления оксидной керамики на элемент топливной ячейки, и может быть использовано в энергетике для создания твердооксидных топливных ячеек. Известен способ плазменного напыления в контролируемой воздушной атмосфере порошка диоксида циркония, стабилизированного оксидом иттрия, со средним размером частиц 15 мкм на стальную подложку 1. Напыление производится при пониженном давлении (10 кПа) на предварительно подготовленную дробеструйной обработкой и подогретую до 200 С подложку из нержавеющей стали при различных параметрах процесса. При этом получается довольно плотный и однородный тонкий слой покрытия 2-2 О 3. Недостатком данной технологии является то, что слой твердого электролита 22 О 3 можно наносить только на плотный, компактный материал. Известен способ получения покрытия на топливной ячейке вакуумно-плазменным напылением 2. В качестве подложки использовалась никелевая сетка, выполнявшая роль несущей структуры и электрического контакта. Анодный слой, состоящий из материала/2, выполнялся градиентным, с постепенным уменьшением содержанияи уменьшением пористости к плотному слою электролита. 10343 1 2008.02.28 Недостатками способа являются наличие микротрещин в покрытии, снижающих газонепроницаемость покрытия, и низкая жесткость полученной ячейки. В качестве прототипа выбран способ плазменного напыления слоя твердого электролита на подогретую пористую подложку из 0,50,5 О 3 элемента топливной ячейки 3. Способ позволяет получать достаточно плотные покрытия. Недостатками указанного способа являются низкая газонепроницаемость слоя электролита и низкое содержание кубической фазы диоксида циркония. Задача, решаемая изобретением, - получение плотного, газонепроницаемого покрытия с максимальным содержанием кубической фазы диоксида циркония на высокопористой подложке из 0,50,53. Поставленная задача достигается тем, что в известном способе плазменного напыления слоя твердого электролита на подогретую пористую подложку из 0,50,53 элемента топливной ячейки применяется дополнительный нагрев подложки до 600-700 С для формирования в покрытии максимального содержания кубической фазы, и процесс напыления производится на режимах, обеспечивающих минимальную общую пористость в покрытии. Изобретение дает возможность получить слой твердого электролита на элементе топливной ячейки с минимальной пористостью и содержанием кубической фазы диоксида циркония, близким к 100 . Слой электролита должен быть газонепроницаем, чтобы отделить топливо и окислитель, а также тонким, чтобы уменьшить внутреннее сопротивление ячейки. Кроме того, он должен быть химически устойчивым и термически стабильным в процессе эксплуатации. Процесс плазменного напыления обладает рядом преимуществ высокой производительностью, простотой получения шаблонных структур с использованием масок, возможностью получения покрытий определенного фазового состава по сравнению с другими процессами осаждения слоя электролита, например такими как электрохимическое нанесение покрытия осаждением из паров, химического нанесения покрытия осаждением из паров и разбрызгивания. Кроме того, процесс плазменного напыления перспективен с точки зрения сокращения общих затрат при производстве топливных ячеек. Однако плазменные керамические покрытия могут содержать микротрещины, наведенные термическими напряжениями при усадке покрытия в процессе напыления и последующего остывания, а также поры, образующиеся в местах выхода газов. Этих проблем следует избегать, для того чтобы получить значения газонепроницаемости, электрической удельной электропроводности и соответствия коэффициентов теплового расширения, требуемых для топливных ячеек. Из диаграммы состояния системы 2-23 4 видно, что в диапазоне составов 25-1023 возможно существование всех трех основных фаз - кубической, тетрагональной и моноклинной. Однако при разработке технологии получения слоев твердого электролита для твердотопливных ячеек следует стремиться к получению в слое электролита максимально возможного содержания кубической фазы по следующим причинам кубическая фаза 2 стабильна до точки плавления кубическая фаза 2 обладает максимальной проницаемостью для ионов кислорода образование микротрещин при мартенситном - превращении будет способствовать повышению газопроницаемости через слой твердого электролита. Так, при плазменном напылении покрытий состава 2-6-823, за счет быстрого охлаждения наносимого на подложку покрытия формируют покрытия, с содержанием тетрагональной фазы до 994. Для формирования слоев электролита с максимальным содержанием кубической фазы необходим предварительный подогрев подложки от комнатной температуры до 600-700 С. В представленном изобретении решение данных проблем достигается при помощи источника нагрева с обратной связью, используемого для поддержания постоянной температуры образцов топливных ячеек во время нанесения на них слоя твердого электролита. 2 10343 1 2008.02.28 Для нанесения покрытия использовали порошок 2-7 23, полученный нитратным методом. Размер частиц исходного порошка составлял менее 50 мкм. Параметры процесса напыления при различных значениях температуры нагрева подложки поддерживались постоянными и составляли расход аргона - 20 л/мин расход водорода - 9 л/мин расход порошка - 1,6 кг/час, дистанция напыления - 130 мм, ток дуги 700 А. Данный режим является оптимальным и дает возможность получить пористость на уровне 5(см. пример). Исследование свойств полученных покрытий при различных уровнях температуры нагрева подложки показали, что при температуре подложки во время напыления до 500 С на подложке формируется покрытие с преобладающим содержанием тетрагональной фазы(99- тетрагональная фаза, 1- моноклинная). При дальнейшем повышении температуры подложки, начиная с температуры 600 С, на подложке формируется покрытие с преобладающим содержанием кубической фазы. Количественное содержание кубической фазы с дальнейшим повышением температуры подогрева подложки увеличивается, и при температуре подложки 700 С содержание кубической фазы в покрытии составляет 97,8(табл. 1). Таблица 1 Температура подФазовый состав,ложки, С Тетрагональная Кубическая Моноклинная 500 99,0 1,0 600 95,6 4,4 700 97,8 3,2 Исследования структуры покрытий, проведенные с использованием оптической металлографии, показали, что с увеличением температуры подложки во время напыления до 700 С снижается общая пористость в покрытии, напыленном на оптимальных режимах с 5 до 2-3 , при образовании четкой границы раздела покрытия - подложка без наличия на границе раздела трещин. Пример При напылении была сформулирована задача определение оптимальных режимов напыления, позволяющих формировать плазменное покрытие на основе диоксида циркония на подложке из 0,50,5 О 3 с минимальной общей пористостью при дополнительном подогреве подложки. Известно, что пористость покрытий можно регулировать путем изменения размера напыляемых частиц, степени их проплавления и скоростью в плазменной струе. Авторами предлагаемого изобретения проведены исследования влияния параметров плазменной струи (ток, дистанция напыления, расход плазмообразующих газов аргона и водорода) и фракционного состава исходного порошка на пористость. Влияние тока электрической дуги и фракционного состава исходного порошка 2-23 на величину общей пористости керамического слоя ТЗП при дистанции напыления 110 мм, расходе аргона 30 л/мин и расходе водорода 8 л/мин показано на фиг. 1. Как видно из графиков, с увеличением тока дуги и уменьшением размера частиц происходит уменьшение пористости. Такая зависимость объясняется тем, что увеличение значений тока и уменьшение размеров частиц приводит к более полному проплавлению порошка. Покрытие формируется из расплавленных частиц и, следовательно, пористость уменьшается. Минимальную общую пористость 5 можно получить на режиме 700 А, размер частиц 50 мкм. Влияние дистанции напыления на общую пористость покрытия при режимах напыления 600 , 28 л/мин,30 л/мин показано на фиг. 2. Увеличение дистанции напыления приводит к уменьшению пористости, что связано с более длительным нахождением частицы в плазменной струе и соответственно их лучшим проплавлением. Минимальной величине пористости соответствует дистанция напыления 130 мм. На пористость 3 10343 1 2008.02.28 оказывают заметное влияние расходы плазмообразующих газов А и Н 2 (фиг. 3). Пористость уменьшается при увеличении расхода Н 2 и уменьшении расхода А. Увеличение расхода Н 2 приводит к увеличению энтальпии струи и соответственно к более полному проплавлению частиц. Увеличение расхода А приводит к увеличению скорости плазменной струи и соответственно к уменьшению времени нахождения частиц в ней, что способствует уменьшению их проплавления. Минимальную пористость можно получить на режиме 29 л/мин,20 л/мин. В табл. 2 представлены характеристики О 2-2 О 3 покрытий, полученных при напылении на оптимальных режимах и при различных температурах подложки во время напыления. Таблица 2 Параметры процесса напыления Характеристики 2-23 покрытий и температуры подложки Фазовый состав Пористость Температура под- Тетрагональная фаза - 99 ,Расход аргона - 20 л/мин 3-5 ложки 500 С моноклинная фаза - 1 Расход водорода - 9 л/мин Расход порошка -1,6 кг/час Температура под- Кубическая фаза - 95,6 ,2-3 Дистанция напыления ложки 600 С моноклинная фаза - 4,4130 мм Температура под- Кубическая фаза - 97,8 ,1-2 Сила тока - 700 А ложки 700 С моноклинная фаза - 3,2 Сравнительные характеристики покрытий, полученных плазменным напылением с предварительным подогревом известными и предлагаемым способами, приведены в табл. 3. Таблица 3 Способ нанесения Фазовый состав покрытия ГазопроницаеПористость,покрытий 2-23 мость, см 4 г-1 с-1 Аналог 2 5-7 92,8 кубической фазы 9,7810-7 Прототип 5-7 95,4 кубической фазы 6,310-8 Предлагаемый 1-3 97,8 кубической фазы 1,510-8 Использование предлагаемого способа нанесения слоя твердого электролита на элемент топливной ячейки позволяет получать плотные газонепроницаемые покрытия с максимальным содержанием кубической фазы диоксида циркония. Источники информации 1. , . , .. , . .//.,(2002). - . 116. 2. . , .//, , (1994). . 617. 3.2125324, 1999, МПК 01 4/88,01 8/10,01 8/12,25 9. Способ изготовления единичного высокотемпературного топливного элемента и его компонентов катода, электролита, анода, токопровода, интерфейсного и электролизирующего слоев. 4. А.Ф. Ильющенко, Ивашко, В.А. Оковитый, С.Б. Соболевский. Теплозащитные покрытия на основе 2. - Минск НИИ ПМ с ОП, 1998. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: H01M 8/10, C23C 16/00

Метки: напыления, электролита, ячейки, плазменного, слоя, топливной, элемент, способ, твердого

Код ссылки

<a href="https://by.patents.su/5-10343-sposob-plazmennogo-napyleniya-sloya-tverdogo-elektrolita-na-element-toplivnojj-yachejjki.html" rel="bookmark" title="База патентов Беларуси">Способ плазменного напыления слоя твердого электролита на элемент топливной ячейки</a>

Предыдущий патент: Витаминно-минеральное средство

Следующий патент: Сумматор унитарных кодов по модулю три

Случайный патент: Конвертер синтеза аммиака