Способ нанесения газотермического покрытия

Номер патента: 13516

Опубликовано: 30.08.2010

Авторы: Пантелеенко Федор Иванович, Оковитый Вячеслав Александрович, Оковитый Василий Вячеславович, Соболевский Сергей Борисович, Шевцов Александр Иванович

Текст

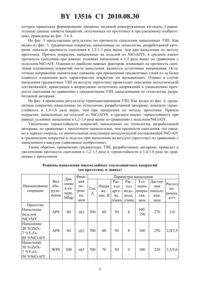

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Оковитый Вячеслав Александрович Соболевский Сергей Борисович Шевцов Александр Иванович Пантелеенко Федор Иванович Оковитый Василий Вячеславович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Способ нанесения газотермического покрытия, включающий напыление в вакууме подслоя из порошка сплава на основе никеля и первых двух промежуточных слоев из порошка сплава на основе никеля и порошка керамики на основе частично стабилизированного оксида циркония, напыление на воздухе с интенсивным охлаждением третьего промежуточного слоя из порошка сплава на основе никеля и порошка керамики на основе частично стабилизированного оксида циркония и керамического слоя из порошка на основе частично стабилизированного оксида циркония, при этом напыление промежуточных слоев осуществляют таким образом, что они имеют градиентное соотношение керамики и сплава на основе никеля первый слой содержит 20 мас.керамики, второй слой - 50 мас.керамики, третий слой - 80 мас.керамики, а градиентное соотношение керамики и сплава на основе никеля в промежуточных слоях создают путем одновременной подачи на срез плазмотрона из одного дозатора порошка сплава на основе никеля, из другого дозатора порошка керамики на основе оксида циркония и регулировки режимов подачи порошков расхода транспортирующего газа, скорости вращения тарелки и скорости вращения ворошителя, отличающийся тем, что каждый из пяти слоев напыляют толщиной 100 мкм, в качестве частично стабилизированного оксида циркония используют оксид циркония, включающий 12-15 мас.оксида иттербия, а в качестве сплава на основе никеля - сплав, включающий 0,22 мас.иттербия. Изобретение относится к нанесению покрытий газотермическим методом, в частности к многослойным покрытиям для тепловой и коррозионной защиты, которые могут быть использованы для нанесения теплозащитных покрытий теплонагруженных деталей двигателей. Известен способ плазменного нанесения трехслойного теплозащитного покрытия. Покрытие содержит внешний оксидный слой и два промежуточных подслоя из сплавов на основе ,илис добавлением , ,или , причем во второй подслой, прилега 13516 1 2010.08.30 ющий к наружному оксидному слою, дополнительно вводятся тугоплавкие соединения из группы, содержащие 23, 2 1. Недостатками способа являются изменение микроструктуры с резкими границами раздела, неплавное изменение микротвердости, вследствие чего снижается термоусталость покрытий. Известен способ нанесения пятислойного теплозащитного покрытия 2. Верхний слой 2-723, затем 75(2-7 23)-25502-7 23-5025(2-723-75) и, наконец,- все слои напылялись на воздухе , промежуточные металлокерамические слои напылялись из композиционного порошка 2-7 23 -, толщина каждого слоя 0,1 мм, общая толщина 0,5 мм. Недостатками способа являются изменение микроструктуры с наличием границ раздела, нахождение оксидных включений в переходных слоях, по всей видимости, это связано с методом приготовления композиционного порошка, вследствие чего термостойкость покрытия недостаточна. В качестве прототипа выбран способ нанесения пятислойного теплозащитного покрытия 3, включающий газотермическое напыление подслоя толщиной 100-150 мкм из порошка сплава на основе никеля, газотермическое напыление трех промежуточных слоев толщиной 300 мкм из порошка сплава на основе никеля и порошка керамики на основе оксида циркония, стабилизированного оксидом иттрия, газотермическое напыление керамического слоя толщиной 200-250 мкм из порошка на основе оксида циркония, стабилизированного оксидом иттрия подслой и первый промежуточный слой напыляют на воздухе с интенсивным охлаждением при давлении 60 Мбар, остальные слои напыляют при постепенном повышении давления до 300 Мбар, при этом напыление промежуточных слоев осуществляется таким образом, что они имеют градиентное соотношение керамики и сплава на основе никеля первый слой содержит 20 мас.керамики, второй слой 50 мас.керамики, третий слой - 80 мас.керамики, а градиентное соотношение керамики и сплава на основе никеля в промежуточных слоях создают одновременной подачей на срез плазмотрона из одного дозатора сплава на основе никеля, из другого дозатора порошка керамики на основе оксида циркония и регулировки режимов подачи порошков расхода транспортирующего газа, скорости вращения тарелки, скорости вращения ворошителя. Недостатком способа является невысокая термостойкость покрытия при температурах более 1000 С, что, по всей видимости, связано с низкой жаропрочностью подслоя, нанесенного на воздухе, большой толщиной покрытия (600-700 мкм) и применением в качестве керамического слоя оксида циркония, стабилизированного оксидом иттрия. Техническая задача, решаемая изобретением, - повышение стойкости покрытия к термоциклированию, из-за увеличения жаростойкости подслоя, более плавного изменения технологических характеристик покрытия и использования в качестве керамики и сплава на основе никеля новых материалов. Поставленная цель достигается тем, что в способе нанесения газотермического покрытия, включающем напыление в вакууме подслоя из порошка сплава на основе никеля и первых двух промежуточных слоев из порошка сплава на основе никеля и порошка керамики на основе частично стабилизированного оксида циркония, напыление на воздухе с интенсивным охлаждением третьего промежуточного слоя из порошка сплава на основе никеля и порошка керамики на основе частично стабилизированного оксида циркония и керамического слоя из порошка на основе частично стабилизированного оксида циркония,при этом напыление промежуточных слоев осуществляют таким образом, что они имеют градиентное соотношение керамики и сплава на основе никеля первый слой содержит 20 мас.керамики, второй слой - 50 мас.керамики, третий слой - 80 мас.керамики, а градиентное соотношение керамики и сплава на основе никеля в промежуточных слоях 2 13516 1 2010.08.30 создают путем одновременной подачи на срез плазмотрона из одного дозатора сплава на основе никеля, из другого дозатора порошка керамики на основе оксида циркония и регулировки режимов подачи порошков расхода транспортирующего газа, скорости вращения тарелки, скорости вращения ворошителя, каждый из пяти слоев напыляют толщиной 100 мкм, в качестве частично стабилизированного оксида циркония используют оксид циркония, включающий 12-15 мас.оксида иттербия, а в качестве сплава на основе никеля - сплав, включающий 0,22 мас.иттербия. Сущность изобретения заключается в следующем. Покрытия на основе оксида циркония, содержащего от 6 до 8 вес.оксида иттрия, в последние годы были наиболее применимы в качестве теплозащитных покрытий (ТЗП) для защиты деталей газотурбинных двигателей при высоких температурах. Улучшение данного класса теплозащитных покрытий осуществлялось как за счет оптимизации режимов плазменного нанесения покрытия,так и посредством изменения структуры подслоя и основного керамического слоя теплозащитного покрытия, в том числе и создания градиентных слоев. Идея создания градиентных слоев в ТЗП впервые была выдвинута с целью получения материалов, выдерживающих тяжелые термомеханические нагрузки, возникающие при эксплуатации деталей авиационной техники и дизельных двигателей. Разрабатываемые материалы должны были совмещать термостойкость керамики с пластичностью металлов. Постепенное изменение микроструктуры без резких границ раздела, плавное изменение микротвердости и сближение модулей упругости керамического и металлического слоев должны были привести к увеличению прочности ТЗП и его долговечности. 2-23 - покрытие показало превосходные теплозащитные свойства при температурах до 1000 С. К тому же покрытие не обладает хорошим сопротивлением в условиях горячей коррозии или в присутствии солей ванадия. Дестабилизация покрытия возникает в связи с образованием соединения окись ванадия - окись иттрия и кислотного растворения 23 в матрице 2, происходящего по реакции 23 (в 2)33 (в 24)23 (в 24)332- (в 24),Поэтому необходимо исследовать другие оксиды редкоземельных элементов, отличные от оксида, иттрия для получения ТЗП, работающих при температурах более 1000 С в условиях горячей коррозии или в присутствии солей ванадия. Иттербий был выбран для напыления ТЗП в связи с тем, что его тривалентный ионный радиус (0,858 ) значительно меньше, чем тривалентный ионный радиус иттрия (0,893 ), и более приближен к тривалентному ионному радиусу циркония. Известно, что большие катионы вносят большие искажения в решетку 2 и требуют большего количества вакансий и более высокой температуры для образования тетрагональной фазы 2, которая оказывает основное влияние на теплозащитные свойства. Следовательно, в системе 2-23 должен быть меньший уровень внутренних напряжений по сравнению с любыми другими системами 2-23 (где- редкоземельный элемент). Вследствие вышеизложенного было сделано предположение, что использование 23 в 2 позволит получать ТЗП с ресурсом, превышающим ресурс 2-23 - покрытия. Влияние реактивных элементов (иттрия, иттербия, гафния, церия) на жаростойкость подслоев ТЗП обусловлено модифицирующим их воздействием на защитную оксидную пленку, а также изменением диффузионной подвижности атомов в сплаве. Для реализации защитных свойств оксидная пленка должна иметь 1) низкую проницаемость для компонентов среды и сплава, что обеспечивает медленный рост ее толщины 2) высокие физикомеханические свойства, согласованные со свойствами металла-подложки, что необходимо для сохранения адгезии пленки в условиях частых теплосмен. Увеличение жаростойкости сплавов при введении в порошок подслоя иттербия, по сравнению с иттрием, связывают, в первую очередь, с резким ростом адгезионной прочности оксидной пленки при термоциклировании. Опираясь на все вышесказанное, авторы попытались решить проблему созда 3 13516 1 2010.08.30 ния градиентного ТЗП с плавным изменением физико-механических свойств ТЗП, используя при этом технологии плазменного напыления на воздухеи в вакууме . В качестве керамического порошка для напыления был выбран 2 с концентрацией 23 в пределах 12-15 , поскольку именно в этих пределах после напыления в покрытии сохраняется максимальное количество тетрагональной фазы 2 (до 97 ), которая оказывает основное влияние на теплозащитные свойства. На фиг. 1 показано пятислойное ТЗП, напыленное по технологии прототипа (400). На фиг. 2 показано пятислойное ТЗП, напыленное по технологии предлагаемого изобретения (400). На фиг. 3 показаны значения прочности сцепления с основой для различных ТЗП 1 2-12,5 23- 2 - 2-12,5 23- 3 - 2-14 23 4 - 2-14 23- 5 - 2-15 23- 6 - 215 23-7 - 2-7 23- (прототип). На фиг. 4 показаны значения термостойкости для различных ТЗП 1 - 212,5 23- 2 - 2-12,5 23- 3 - 2-14 23- 4 2-14 23- 5 - 2-15 23- 6 - 2-15 23-7 2-7 23- (прототип). Пример. Для сравнительного анализа напылялись два вида покрытий а) пятислойное покрытие по технологии, описанной в прототипе (фиг. 1) керамический слой 2-7 23 - 200-250 мкм, промежуточные слои - 80 (2-7 23)20- 100 мкм 50 2 - 7 23-50 -100 мкм 20 (2-7 2380- 100 мкм и, наконец, подслой- 100-150 мкм, подслои и первый слой (20 2-7 23-80 ) напылялись на воздухе , остальные слои напыляют при постепенном повышении давления до 300 мбар, а градиентное соотношение керамики и сплава на основе никеля в промежуточных слоях создают путем одновременной подачи на срез плазмотрона из одного дозатора сплава на основе никеля, из другого дозатора порошка керамики на основе оксида циркония и регулировки режимов подачи порошков расхода транспортирующего газа, скорости вращения тарелки, скорости вращения ворошителя б) пятислойное покрытие по технологии, разработанной авторами (фиг. 2) керамический слой 2-12-15 23 - 100 мкм, промежуточные слои - 80 (2-12-1523)-20- 100 мкм 50 2-12-15 23-50- 100 мкм 20 2-12-15 23-80- 100 мкм и, наконец, подслой- 100 мкм. Подслойи первые два промежуточных слоя (20 2-12-15 238050 2-12-15 23-50 ) наносили в вакууме при пониженном давлении, с постепенным повышением его при увеличении количества керамики в механической смеси, два верхних слоя (80 (2-12-15 23-20212-15 23) напылялись на воздухес интенсивным охлаждением. Градиентное соотношение керамики и сплава на основе никеля в промежуточных слоях создавалось по схеме прототипа. Режимы напыления обоих слоев приведены в таблице. Фазовый состав покрытий определялся методом рентгеноструктурного анализа на рентгенографическом дифрактометре ДРОН-3. Количественное содержание фаз определяли на сканирующем электронном микроскопе -7. Прочность сцепления определяли на отрывной машине. Количественные оценки параметров определялись как усредненные по пяти измерениям. Покрытия подвергались циклическому тестированию в печи при температуре 1120 С. Температура в печи замерялась платиновой термопарой и поддерживалась в пределах 11208 С. Цикл состоял из нагрева в течение 10 мин,выдержке при 1120 С в течение 60 мин и 60-минутном охлаждении при 300 С. В течение каждых 10 циклов образцы извлекались из печки для проверки, когда температура опускалась до 300 С. Испытания продолжались до разрушения керамического покрытия, за 4 13516 1 2010.08.30 которое принимали формирование трещины, видимой невооруженным взглядом. Сравнительные данные свойств покрытий, полученных по прототипу и предлагаемому изобретению, приведены на фиг. 3 и 4. На фиг. 3 представлены результаты по прочности сцепления напыленных ТЗП. Как видно из фиг. 3, градиентные покрытия, напыленные по технологии, разработанной авторами, показали прочность сцепления в 1,2-1,3 раза выше, чем при напылении по методу прототипа. Причем покрытия, напыленные на подслой из , в среднем имеют прочность сцепления при равных условиях напыления в 1,2 раза выше по сравнению с подслоем . Одними из наиболее важных факторов, влияющих на прочность сцепления плазменных покрытий после напыления, являются остаточные напряжения. Остаточные напряжения значительно снижены при применении градиентных слоев из-за более плавного изменения всех характеристик покрытия, их вызывающих. Однако в случае напыления градиентных ТЗП на воздухе (прототип) происходит окисление металлической составляющей, приводящее к возрастанию остаточных напряжений и уменьшению прочности сцепления по сравнению с градиентными ТЗП, напыленными по технологии, разработанной авторами. На фиг. 4 приведены результаты термоциклирования ТЗП. Как видно из фиг. 4, градиентные покрытия, напыленные по технологии, разработанной авторами, показали термостойкость в 1,4-1,6 раза выше, чем при напылении по методу прототипа. Причем покрытия, напыленные на подслой из , в среднем имеют термостойкость при равных условиях напыления в 1,2-1,4 раза выше по сравнению с подслоем . Увеличение термостойкости покрытий, напыленных по технологии, разработанной авторами, по сравнению с прототипом значительнее, чем прочности сцепления, что связано в первую очередь, со значительным окислением металлической составляющейв градиентном покрытии и подслое при напылении на воздухе (прототип) по сравнению с напылением в вакууме (заявляемое изобретение). Таким образом, применение градиентных ТЗП, разработанных авторами, приводит к увеличению прочности сцепления в 1,2-1,3 раза и термостойкости в 1,4-1,6 раза по сравнению с прототипом. Режимы напыления многослойных теплозащитных покрытий(по прототипу и заявке) ФракДавВид ция ление Наименование обопов каоперации рудорошмере,вания ка,Мбар мкм Прототип Напыление Параметры напыления Рас- Рас- Тол- ДистанРасход Напря ход ход щина ция Ток,поже- арго- водо- покры- напылеА рошка,ние, В на, рода, тия,ния,кг/ч л/мин л/мин мкм мкм 700 13516 1 2010.08.30 Продолжение таблицы Параметры напыления Фрак ДавВид ция Рас- Рас- Толление Дистан- Расход Наименование обопоНапря ход ход щина в каТок,ция пооперации рудорошжение, арго- водо- покрымере,А напыле- рошка,вания ка,В на, рода, тия,Мбар ния, мкм кг/ч мкм л/мин л/мин мкм Напыление 80 (2 300 58 40 8 100 100 3,5/1,5 63 650 7 2320 Напыление 200 300 54 30 8 110 2,0 50 600 2-7 23 250 Изобретение Напыление Напыление 20 (2-12 150 60 40 7 100 200 2,0/3,5 63 550 15 2380 Напыление 50 (2-12 300 60 40 8 100 150 3,5/3,0 63 600 15 2350 Напыление 80 (2-12 60 40 9 100 120 3,5/1,5 63 650 15 2320 Напыление 2-12 60 40 9 100 110 2,0 50 700 15 23- плазменное напыление на воздухе- плазменное напыление при повышенном давлении- плазменное напыление в вакууме 3,5/1,5 - расход порошка керамики/расход порошка никелевого сплава. Источники информации 1. Патент РБ 1983, МПК 32 15/04,23 4/04, 28/00, 1997. 2.,,Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

Метки: покрытия, нанесения, газотермического, способ

Код ссылки

<a href="https://by.patents.su/8-13516-sposob-naneseniya-gazotermicheskogo-pokrytiya.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения газотермического покрытия</a>

Предыдущий патент: Композиционный триботехнический материал

Следующий патент: Битумная эмульсия

Случайный патент: Способ получения строительного герметика