Способ изготовления колеса из волокнистого композиционного материала

Номер патента: 18643

Опубликовано: 30.10.2014

Авторы: Купраш Екатерина Анатольевна, Ставров Василий Петрович

Текст

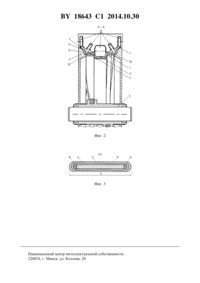

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСА ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Ставров Василий Петрович Купраш Екатерина Анатольевна(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) Способ изготовления из волокнистого композиционного материала колеса, имеющего обод с бортовыми закраинами для удержания пневматической шины, ступицу и силовые элементы, передающие нагрузку от обода к ступице, включающий стадии изготовления силовых элементов и установки их в положении, обеспечивающем их связь с ободом за счет формы сопрягаемых поверхностей, в оправку для формообразования обода стадию получения заготовки для обода, стадию формообразования обода путем укладки заготовки на оправку и придания заготовке формы обкаткой прижимными элементами с образованием когезионной связи материала обода и материала силовых элементов, отличающийся тем,что силовые элементы и заготовку для обода получают из препрега с термопластичной матрицей в виде ленты, однонаправленно армированной волокнами при этом на стадии получения заготовки для обода осуществляют укладку по меньшей мере двух лент препрега на дорн цилиндрического, плоского или иного сечения с ориентацией армирующих 18643 1 2014.10.30 волокон лент преимущественно под углами 45 к продольной оси дорна и укладку двух продольных лент препрега, ориентированных по образующей дорна, с противоположных его сторон формируют заготовку для обода в виде полосы шириной, равной половине периметра поперечного сечения обода, так, что продольные ленты расположены на краях полосы на стадии формообразования обода нагревают заготовку до температуры, обеспечивающей деформирование в процессе укладки заготовки и образование когезионной связи материала обода и материала силовых элементов, в частности до температуры плавления матрицы препрега, закрепляя края заготовки, содержащие продольные ленты, на оправке в зоне формирования бортовых закраин укладывают заготовку на оправку и обкатывают охлаждаемыми прижимными элементами до фиксирования требуемой формы обода. Изобретение относится к технологии производства изделий из полимерных композиционных материалов, армированных высокопрочными волокнами стеклянными, углеродными, арамидными, и может быть использовано при изготовлении колес для наземных транспортных средств автомобилей, мотоциклов, скутеров и т.п. С возрастанием скоростей передвижения транспортных средств повышаются требования к их удельной жесткости и прочности. Одновременно повышаются требования к экономической эффективности процессов производства. В связи с этим в последние годы активно ведутся поиски технических решений, обеспечивающих снижение массы колеса и затрат на его изготовление. Об этом свидетельствует анализ патентной информации по наиболее развитым в экономическом и техническом отношении странам. В числе известных технических решений выделяются предложения, связанные с использованием волокнистых композиционных материалов (КМ). Применение высокопрочных армирующих волокон позволяет снизить массу конструкции при одновременном улучшении ее динамических характеристик за счет создания в изделии оптимальной структуры материала, наиболее полно отвечающей условиям нагружения. В то же время вследствие сложности геометрической формы колеса и системы действующих на него нагрузок, высоких требований к безопасности и надежности колеса в условиях эксплуатации предлагаемые технические решения усложняют конструкцию колеса, а их реализация в производстве требует значительных инвестиций и затрат труда. Так, колесо из волокнистого КМ, согласно патенту 1, получают литьем под давлением, и потому оно может иметь довольно сложную форму. При этом возможно применение только коротковолокнистых армирующих наполнителей. Удельная жесткость и прочность материала в изделии относительно мала, а затраты на формообразующую оснастку высоки. Более жесткими и прочными оказываются колеса, получаемые из КМ с непрерывными армирующими волокнами. Ориентация волокон и степень реализации их потенциальных механических свойств определяется технологией формообразования изделия. Колесо из волокнистого КМ с непрерывными волокнами, согласно патентной заявке 2, состоящее из обода и звездчатого силового элемента, передающего нагрузку на ступицу, имеет две системы армирования в ободе - преимущественно по окружности, а в спицах - в радиальном направлении. Для создания такой системы части армирующего волокнистого материала предварительно укладывают в формообразующую оснастку, затем пропитывают жидкой термореактивной или термопластичной смолой, подаваемой в замкнутую форму под давлением. Предлагаемая однонаправленная структура композита в области бортовых закраин обода не обеспечивает высокую прочность при изгибе и срезе под действием давления в шине. Поскольку для качественной пропитки уже сформированной волокнистой заготовки смолы должны иметь низкую вязкость, возможно применение термопластичных полимеров только специальных и относительно дорогих марок. 2 18643 1 2014.10.30 Способ изготовления обода колеса из волокнистого КМ по заявке 3 включает предварительно формирование волокнистого каркаса (заготовки) путем плетения с последующей пропиткой заготовки жидким матричным веществом. В силу специфики процесса плетения ориентация волокон в различных частях изделия определяется не только заданной схемой нагружения, но геометрией этих частей, а потому не оптимальна. Сам процесс получения заготовки сложен, трудозатратен и требует специального оборудования, что также ухудшает экономические показатели процесса. Способ изготовления колеса из волокнистого композиционного материала, имеющего обод и спицы, образованные кольцевыми секторами, согласно патентной заявке 4, включает изготовление кольцевых секторов намоткой на оправку препрега из углеродных волокон укладку этих секторов до отверждения матричного вещества в центрирующее устройство обжатие радиальным давлением для соединения по прилегающим поверхностям укладку перемычек в зазоры между секторами по наружному периметру намотку ленты, образующей наружный контур обода намотку материала обода на секторы с неотвержденным еще матричным полимером и соединение таким образом обода с секторами за счет формы соприкасающихся поверхностей пропитку полученной заготовки из волокнистого армирующего материала жидким матричным полимером, подаваемым в форму, с последующим его отверждением для консолидации материала секторов и обода. Консолидация материала кольцевых секторов, образующих спицы, и обода происходит в форме после получения заготовок из волокнистых армирующих материалов. До этого момента элементы колеса находятся в деформируемом состоянии, поэтому нужны специальные средства и примы, сохраняющие ориентацию волокон и геометрию заготовок. Далее, для пропитки предварительно отформованных заготовок, имеющих толщину конструктивных элементов, возможно применение только матричного полимера с низкой вязкостью и необходимо продолжительное время. Все это существенно усложняет выполнение операций формообразования и снижает их производительность. Наиболее близкий к заявляемому способ изготовления из волокнистого композиционного материала колеса, имеющего обод с бортовыми закраинами для удержания пневматической шины, ступицу и силовые элементы, передающие нагрузку от обода к ступице,согласно патентной заявке 5, включает стадию изготовления силовых элементов, установку их в оправку для формообразования обода в положении, обеспечивающем связь этих элементов с ободом за счет формы сопрягаемых поверхностей, стадию получения заготовки из волокнистого материала для формообразования обода, стадию формообразования обода путем намотки заготовки на оправку и придания ей формы обода путем обкатки прижимными элементами, образование когезионной связи матричного вещества обода и силовых элементов в процессе консолидации композиционного материала заготовки, которая достигается в результате инжекции жидкого матричного вещества в замкнутую форму, в которую помещают заготовку, и последующего отверждения матричного вещества. При изготовлении колеса по данному способу достигается связь между ободом и силовыми элементами, передающими нагрузку от обода к ступице, за счет формы сопрягаемых поверхностей и когезионной прочности матричного вещества обода и силовых элементов. Однако процесс изготовления колеса усложнен ввиду того, что после формирования заготовки для обода и намотки ее на оправку с предварительно установленными в эту оправку силовыми элементами требуются операции размещения заготовки в замкнутой форме, инжекции в эту форму матричного вещества и его отверждения. Выполнение этих операций увеличивает общий цикл изготовления изделия, снижает производительность процесса. Задача предлагаемого изобретения - упрощение процесса изготовления колеса из волокнистых композиционных материалов и увеличение производительности этого процесса. 18643 1 2014.10.30 Способ изготовления из волокнистого композиционного материала колеса, имеющего обод с бортовыми закраинами для удержания пневматической шины, ступицу и силовые элементы, передающие нагрузку от обода к ступице,включающий стадии изготовления силовых элементов и установки их в положении, обеспечивающем их связь с ободом за счет формы сопрягаемых поверхностей, в оправку для формообразования обода стадию получения заготовки для обода, стадию формообразования обода путем укладки заготовки на оправку и придания заготовке формы обкаткой прижимными элементами с образованием когезионной связи материала обода и материала силовых элементов, силовые элементы и заготовку для обода получают из препрега с термопластичной матрицей в виде ленты, однонаправленно армированной волокнами при этом на стадии получения заготовки для обода осуществляют укладку по меньшей мере двух лент препрега на дорн цилиндрического, плоского или иного сечения с ориентацией армирующих волокон лент преимущественно под углами 45 к продольной оси дорна и укладка двух продольных лент препрега, ориентированных по образующей дорна, с противоположных его сторон формируют заготовку для обода в виде полосы шириной, равной половине периметра поперечного сечения обода, так, что продольные ленты расположены на краях полосы на стадия формообразования обода нагревают заготовку до температуры, обеспечивающей деформирование в процессе укладки заготовки и образование когезионной связи материала обода и материала силовых элементов, в частности до температуры плавления матрицы препрега, закрепляя края заготовки, содержащие продольные ленты, на оправке в зоне формирования бортовых закраин укладывают заготовку на оправку и обкатывают охлаждаемыми прижимными элементами до фиксирования требуемой формы обода. Сущность предлагаемого технического решения состоит в использовании для получения силовых элементов и обода однонаправленно армированной ленты на основе термопластичного полимера, формировании из такой ленты заготовки, структура которой удовлетворяет одновременно как эксплуатационным, так и технологическим требованиям,и совмещении операций формообразования обода и консолидации материала с образованием связи его с силовыми элементами непосредственно на оправке. Предлагаемое техническое решение позволяет исключить операции размещения заготовки в закрытой форме, инжекции в форму матричного вещества и выдержки в форме для его отверждения. В результате упрощается процесс формообразования колеса из волокнистого композиционного материала, сокращаются затраты времени на его осуществление, т.е. решается поставленная задача. Предлагаемый способ иллюстрируется фигурами. На фиг. 1 показана схема осуществления способа на фиг. 2 - сечение оправки с формируемым на ней ободом на фиг. 3 - сечение полосы-заготовки, используемой для формообразования обода. Ленты препрега с термопластичной матрицей, однонаправленно армированные волокнами, необходимые для изготовления колеса по предлагаемому способу, являются коммерческим продуктом. Они могут быть получены известным способом по волоконной,порошковой или расплавной технологии Ставров В.П. Формообразование изделий из композиционных материалов. - Минск БГТУ, 2006. - С. 146-150, 157-167 патенты РБ 6861 и 13402. В качестве армирующих волокон в зависимости от требований к жесткости, прочности и надежности колеса и его стоимости могут быть использованы стеклянные, углеродные, арамидные или иные волокна или их комбинации, в качестве матрицы - полиамиды,полиэфиры или иные термопластичные полимеры. От типа матричного полимера зависит температурный режим формообразования обода и соединения его с силовыми элементами, а также поведение композиционного материала в условиях эксплуатации. Силовые элементы, в частности кольцевые секторы, применяемые также в известных технических решениях 4, получают из лент препрега намоткой по известной технологии 4 18643 1 2014.10.30 Ставров В.П. Формообразование изделий из композиционных материалов. - Минск БГТУ, 2006. - С. 300-311 патент РБ 14156. Силовые элементы 1 устанавливают в оправку 2 (фиг. 1). Оправка 2 включает формообразующие элементы 3 и 4 и ступицу колеса 5, соединенные между собой в положении,соответствующем конструкции колеса (фиг. 2). Формообразующие элементы оправки 3 и 4 обеспечивают точность позиционирования силовых элементов 1 относительно ступицы 5 и обода 6 и качество лицевых поверхностей бортовых закраин 7, посадочных полок 8,монтажного ручья 9 и буртиков 10, фиксирующих положение силовых элементов 1. В зоне расположения наружных частей силовых элементов 1 могут быть предусмотрены отверстия в формообразующих элементах 3 и 4 и выступание силовых элементов 1 для контакта с наматываемой на оправку полосой-заготовкой 11. Кроме того, на формообразующих элементах 3 в зоне бортовых закраин 7 могут быть расположены прижимы, захваты или иные известные средства закрепления краев полосы-заготовки к элементам оправки (на фигуре не показаны). Для деформирования полосы-заготовки 11 используют прижимные элементы 12, выполненные в виде охлаждаемых роликов или башмаков, установленных с учетом геометрии формуемого обода. Полосу-заготовку 11 получают укладкой на протяженную оправку 13 лент препрега с термопластичной матрицей 14, 15, 16 и 16 (фиг. 3) следующим образом. Ленты препрега 14 и 15 сматываются с катушек 17 и 18, установленных под углом к образующей протяженной оправки 13 на вращающихся (снабженных приводами 21) кольцах-вертлюгах 19 и 20 соответственно (фиг. 1). Путем задания частоты вращения вертлюгов 19 и 20, согласованной со скоростью перемещения заготовкипри намотке на оправку 2, устанавливают угол наклона лент к оси протяженной оправки, предпочтительно в диапазоне от 45. По крайней мере две катушки 22 установлены так, что сматываемые с них ленты 16 и 16 (фиг. 3) располагаются вдоль оси протяженной оправки 13 на противоположных по сечению сторонах формуемой полосы 11. Сечение протяженной оправки 13 может быть круглым, эллиптическим или плоским. Его периметр равен периметру обода, а потому ширинаформируемой на нем полосызаготовки 11 равна полупериметру обода, что необходимо для получения обода без облоя и при минимальном сдвиговом деформировании заготовки. Края полосы-заготовки 11, содержащие продольно ориентированные ленты 16 и 16,закрепляют на оправке 2 в зоне формирования бортовых закраин 7 обода (фиг. 2) одним из известных способов, а срединную часть поджимают охлаждаемыми прижимными элементами 12. Включают привод оправки (на фиг. 1 привод оправки не показан) и приводы 21 вертлюгов. Заготовку после схода с протяженной оправки 13 сжимают в полосу 11, пропуская, например, через ролики 23, а перед намоткой на оправку 2 нагревают, например,инфракрасными излучателями 24. В момент укладки на оправку 2 температура полосы-заготовки 11 равна примерно температуре плавления матричного вещества препрега. За счет этого, а также за счет фиксирования положения полосы-заготовки 11 на оправке 2 в зоне бортовых закраин 7 обеспечивается деформирование ее в зоне посадочных полок 8, монтажного ручья 9 и буртиков 10 без образования складок и формирование прочной связи обода с силовыми элементами 1 в местах контакта. Намотка полосы-заготовки 11 на оправку 2 осуществляется с натяжением, создаваемым за счет торможения катушек 17, 18 и 22, сопротивления перемещению полосы 11 по протяженной оправке 13 и прижатия ее элементами 12. В процессе намотки прижимные элементы 12 формируют профиль обода, включая бортовые закраины 7, посадочные полки 8, монтажный ручей 9 и буртики 10, удержи 5 18643 1 2014.10.30 вающие силовые элементы 1. При этом ввиду различия диаметров обода в разных его частях происходит сдвиговое деформирование слоев 14 и 15, изменяются углы между направлением волокон в этих слоях. Относительное изменение углов имеет порядок 1 - /,где- радиус обода в области монтажного ручья 9 и удерживающих выступов 10- радиус обода в области бортовых закраин 7. Наличие на краях полосы 11 продольных лент 16 и 16, охватываемых лентами 14 и 15 и ориентированных под углом к ним, обеспечивает перемещение полосы-заготовки 11 и формирование заданной структуры материала в ободе. Кроме того, благодаря закреплению и натяжению лент 16 и 16, укладываемых в зоне бортовых закраин 7, возможна сдвиговая деформация лент 14 и 15, укладываемых под углом к направлению намотки. При этом ввиду того что ширина полосы-заготовки 11 равна половине периметра сечения обода, это деформирование не сопровождается образованием складок на формуемой поверхности. В результате контакта расплавленного матричного вещества полосы-заготовки 11 с аналогичным матричным веществом силовых элементов 1 в местах их выступания в оправке 2 образуется также когезионная связь обода и силовых элементов. Число слоев, наматываемых на оправку 2 и формирующих обод, определяется соотношением толщин обода и полосы-заготовки 11. После укладки заданного числа слоев полосу-заготовку 11 отрезают. Профиль обода калибруют путем прикатки прижимными элементами 12. Затем готовое колесо снимают с оправки 2. Изготовление колеса по предлагаемому способу позволяет исключить малопроизводительные операции размещения заготовки в замкнутой форме, инжекции в эту форму матричного вещества и его отверждения. Поэтому процесс изготовления колеса из волокнистых композиционных материалов упрощается, сокращается время на его осуществление и возрастает производительность этого процесса. Таким образом, достигается решение поставленной технической задачи. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: B60B 5/02, B29C 70/06

Метки: волокнистого, колеса, композиционного, изготовления, способ, материала

Код ссылки

<a href="https://by.patents.su/7-18643-sposob-izgotovleniya-kolesa-iz-voloknistogo-kompozicionnogo-materiala.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления колеса из волокнистого композиционного материала</a>

Предыдущий патент: Устройство передачи данных по оптическому каналу связи

Следующий патент: Способ получения светополяризующей пленки

Случайный патент: Способ бесконтактного контроля профиля изделия и устройство для его осуществления