Способ утилизации изделий из волокнистого композиционного материала

Номер патента: 17119

Опубликовано: 30.06.2013

Авторы: Ставров Василий Петрович, Спиглазов Александр Владимирович, Чиркун Дмитрий Иванович

Текст

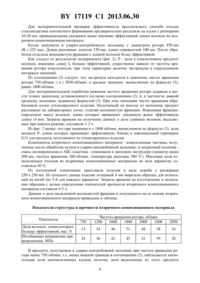

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ УТИЛИЗАЦИИ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Ставров Василий Петрович Спиглазов Александр Владимирович Чиркун Дмитрий Иванович(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) Способ утилизации изделий из стеклопластика с получением вторичного волокнистого композиционного материала, при котором разделяют утилизируемый продукт на куски с размерами не менее эффективной длины волоконво вторичном волокнистом композиционном материале, удовлетворяющей соотношению( В) /(2), Фиг. 1 17119 1 2013.06.30 где в - разрушающее напряжение при растяжении волокон, - средний диаметр волокон, - прочность адгезионной связи между волокнами и матричным полимером вторичного волокнистого композиционного материала, определяемая, например, по методу фрагментации,обрабатывают куски в ударно-центробежной мельнице с отражателями при частоте вращения ротора не менее 30 М /ММ и не более 30 В /ВВ , преимущественно при частоте вращения ротора , определяемой из соотношения 15 М /ММВ /ВВ , где- радиус ротора,м - разрушающее напряжение при растяжении матрицы,Ем и Ев - модули Юнга матрицы и армирующих волокон,м и в - плотности матрицы и армирующих волокон в утилизируемых изделиях из стеклопластика,выделяют волокнистую фракцию и вводят ее в полимерную матрицу. Изобретение относится к технологиям рециклинга волокнистых композиционных материалов, в частности стеклопластиков. Волокнистые композиционные материалы на основе стеклянных волокон и полимерной матрицы обладают высокой прочностью, стойкостью к воздействию повышенных температур, химических веществ, воды и атмосферных факторов, потому нашли широкое применение при производстве транспортных средств, строительных конструкций и других изделий конструкционного назначения. Но эти же свойства, положительные для эксплуатации изделий, затрудняют переработку отходов производства и утилизацию изделий, отработавших установленный срок, при том что в связи с расширяющимися объемами производства и применения изделий из волокнистых композиционных материалов и одновременно повышающимися экологическими требованиями проблема утилизации оказывается все более актуальной. По экономическим и экологическим соображениям наиболее привлекательны технологии рециклинга композиционных материалов, обеспечивающие повторное использование компонентов, в первую очередь высокопрочных армирующих волокон, путем введения их в полимерные матричные составы и получения вторичных композиционных материалов, пригодных для изготовления изделий конструкционного назначения одним из известных способов - литьем под давлением, прессованием, экструзией и т.п. По патентной заявке 1 отходы стеклопластика, в частности волокнистые отходы стеклопластика, в количестве до 40 мас.совмещают с измельченными отходами термопластичного полимера в одношнековом червячном экструдере. В качестве матричных полимеров используют отходы полиолефинов, поливинилхлорида, полиэфиров и др. и их смеси, в том числе извлеченные из бытовых отходов. Из полученной композиции формуют изделия, в частности листы опалубки. Способ утилизации отходов стеклопластика, согласно патентной заявке 2, включает измельчение этих отходов на частицы и совмещение с частицами полиметилметакрилата и акрилонитрил-будатиен-стирольного (АБС) пластика в экструдере при температуре выше температуры плавления указанных термопластичных полимеров и последующее формование изделия из совмещенной и пластицированной композиции. Получаемая по этому способу вторичная полимерная композиция содержит до 40 мас.отходов стеклопластика, но при этом доля стеклянных волокон в композиции составляет не более 20 мас . Измельченные частицы стеклопластика выполняют в ком 2 17119 1 2013.06.30 позиции функцию инертного наполнителя. Вследствие малой длины стеклянных волокон,армирующий эффект стеклянных волокон не реализуется. Прочность такой композиции в изделиях ниже прочности матричных полимеров. Процесс рециклинга отходов стеклопластика, согласно патентной заявке 3, включает смешивание измельченных частиц в количестве 10-30 масс целлюлозой (10-65 мас ) и отходами термопластичных полимеров, в частности полиолефинов (25-40 мас ). Способ изготовления изделий из смеси полимеров, преимущественно вторичных, 4 включает измельчение, уплотнение частиц, отделение металлических и иных посторонних включений, просеивание остатка с выделением частиц с размерами от 1 до 10 мм, добавление к ним термопластичных полимеров с температурой плавления 140-240 С и формование изделий из расплавленной композиции. Способ рециклинга политетрафторэтилена, армированного стеклянными волокнами,согласно патенту 5, включает измельчение отходов до микропорошка, совмещение с расплавом полимера или полимерной смеси с добавкой адгезивов и получение таким образом композиционного материала для применения в изделиях. Полимерная композиция, согласно патентной заявке 6, содержит измельченные отходы волокнистого композита на основе термореактивного полимерного связующего(аминопласта или фенопласта) с размерами частиц не более 150 мкм, предпочтительно 2580 или 255 мкм. Композиция содержит также аминосмолу в качестве матрицы, отверждая которую получают слоистые материалы. Недостаток указанных выше известных способов рециклинга состоит в том, что после измельчения отходов изделий волокна либо имеют микроскопические размеры, либо связаны матрицей исходного композита и находятся в кусках неопределенной формы. В то же время известно Ставров В.П. Механика композиционных материалов учебное пособие. - Минск БГТУ, 2008. - С. 165, что армирующие волокна в полной мере реализуют свою прочность в композиционном материале лишь в том случае, если их длинане меньше так называемой эффективной длины, зависящей от прочности и диаметра волокна и от прочности адгезионной связи его с матрицей, а именно, если выполняется соотношение( В ) /(2),(1) где в - разрушающее напряжение при растяжении волокон- средний диаметр волокон- прочность адгезионной связи между волокном и матричным полимером во вторичном волокнистом композиционном материале. Соотношение 1 используют также для определения прочности адгезионной связи и эффективной длины волокон по методу фрагментации Кордикова Е.И. Композиционные материалы. Лабораторный практикум. - Минск БГТУ, 2007. - С. 122-124. Волокна, связанные исходным матричным полимером и образующие частицы неопределенной формы, утрачивают армирующую способность, а потому прочность вторичного композиционного материала, получаемого по известным способам, оказывается низкой. Известен способ рециклинга стеклопластика 7, наиболее близкий к заявляемому, согласно которому исходный продукт из стеклопластика предварительно разделяют на куски, которые затем измельчают в ударно-центробежной мельнице с отражателями. Для увеличения энергии разрушения кусков в мельницу дополнительно вводят стальные, стеклянные, керамические или иные шары в зависимости от свойств утилизируемого материала. Измельченные частицы компонентов после разделения и классификации вводят в матричный полимер для получения вторичного композиционного материала. При данном способе рециклинга ввиду интенсивного механического воздействия на куски утилизируемого продукта длина волокон, выделяемых из исходного композиционного материала, оказывается меньше эффективной и потому недостаточна для полной реализации прочности волокон во вторичном композиционном материале. Это недостаток проявляется в большей мере в том случае, если в качестве матрицы по технологическим,экономическим и экологическим соображениям используют отходы термопластичных по 3 17119 1 2013.06.30 лимеров и их смеси. Невысокая и неоднородная прочность адгезионной связи высокопрочных армирующих волокон с термопластичными полимерами препятствует получению прочных вторичных материалов, снижая тем самым эффективность процесса утилизации. Чтобы подобрать подходящий режим обработки кусков утилизируемого изделия в ударно-центробежной мельнице, необходимы трудоемкие эксперименты. Трудоемкость их возрастает, если на переработку поступают изделия из композиционного материала различных составов или если утилизируемый продукт предназначается для введения в матрицы с варьируемыми составом и свойствами. Задача предлагаемого технического решения - повышение прочности вторичного композиционного материала, получаемого в результате утилизации изделий при одновременном снижении затрат на отработку режимов измельчения утилизируемых изделий. Для решения данной задачи при утилизации изделия из стеклопластика, в частности из стеклопластика, по способу, включающему разделение утилизируемого продукта на куски и обработку кусков в ударно-центробежной мельнице с отражателями и последующее введение выделенных частиц компонентов в полимерную матрицу для получения вторичного стеклопластика, размеры кусков задают не менее эффективной длины волокон во вторичном волокнистом композиционном материале, определяемой из соотношения( В ) /(2),где в - разрушающее напряжение при растяжении волокон- средний диаметр волокон- прочность адгезионной связи между волокнами и матричным полимером вторичного стеклопластика, определяемая, например, по методу фрагментации а затем куски обрабатывают в ударно-центробежной мельнице при частоте вращения ротора не менее 30 М /ММ и не более 30 В /ВВ , преимущественно при частоте вращения ротора , равной 15 М /ММВ /В В ,где- радиус ротора м - разрушающие напряжения при растяжении матрицы м и в модули Юнга, м и в - плотности матрицы (индекс м) и армирующих волокон (индекс в) в утилизируемом изделии из волокнистого композита соответственно. Сущность предлагаемого изобретения состоит в том, что кускам изделия, измельчаемым в ударно-центробежной мельнице, сообщают скорость, при которой кинетическая энергия оказывается больше удельной энергии разрушения матрицы, но меньше удельной энергии разрушения волокон. При частоте вращенияротора ударно-центробежной мельницы скорость куска в момент удара об отражатель равна/30, кинетическая энергия единицы объема матрицы равнаМ 2 / 2, а кинетическая энергия единицы объема волокнаВ 2 / 2. Удельная энергия хрупкого разрушения единицы объема матричного вещества, имеющего модуль Юнга м и разрушающее напряжение при растяжении м, равна 2 / 2 М . М Удельная энергия хрупкого разрушения единицы объема армирующего волокна равна соответственно 2 / 2. Для разрушения матричного вещества (и связи между волокнами) кинетическая энергия частиц матрицы в момент удара об отражатель ударно-центробежной мельницы должна превышать удельную энергию разрушения этого компонента. Волокна при этом не должны разрушаться, поэтому их кинетическая энергия должна быть меньше удельной энергии хрупкого разрушения. Из приведенных закономерностей следует приближенные соотношения между показателями свойств компонентов и частотой вращенияротора ударно-центробежной мельницы, при которых обеспечивается разрушение матрицы, но волокна не разрушаются, а именно 17119 1 2013.06.30 Структура стеклопластиков неоднородна, а показатели свойств компонентов имеют разброс, поэтому предпочтительно задавать частоту вращения ротора примерно равной среднему значению границ, указанных в соотношении (2), а именно(3)15 М /ММВ /ВВ Если кинетическая энергия кусков утилизируемого изделия из стеклопластика, обрабатываемых в ударно-центробежной мельнице, достаточна для разрушения матрицы, но не достаточна для разрушения волокон, то в процессе измельчения создаются наиболее благоприятные условия для отделения волокнистой фракции от матрицы. При этом доля волокон, длина которых превышает эффективную длину во вторичном композиционном материале, оказывается наибольшей по сравнению с иными режимами измельчения. Высокая доля длинных волокон во вторичном композиционном материале обеспечивает более высокую его прочность при растяжении, изгибе и сжатии. Применение соотношения(3) упрощает задания частоты вращения ротора, необходимой для выделения таких волокон, и сокращает затраты времени на отработку подходящих режимов. В результате достигается заявленный в качестве задачи положительный эффект. Схему последовательных операций при осуществлении заявленного способа иллюстрирует фиг. 1. На фиг. 2 показана зависимость доли волокон с более эффективной длиной, выделяемых при измельчении кусков утилизируемого изделия из стеклопластика в ударноцентробежной мельнице, от частоты вращения ротора. Согласно заявляемому способу (фиг. 1), утилизируемые изделия из стеклопластика первоначально дробят на куски, размеры которых превышают эффективною длину волокон. Ее задают, например, из соотношения (1) по средним значениям разрывной прочности и диаметра волокон в материале. Куски обрабатывают (измельчают) в ударно-центробежной мельнице при частоте вращения ротора, удовлетворяющей согласно соотношению (2) и заданной преимущественно по формуле (3). Затем из измельченного продукта выделяют волокнистую фракцию. Волокнистую фракцию, выделенную из измельченного продукта, совмещают с измельченными отходами термопластичных полимеров, в частности полиэтилена, полипропилена, полиамида, полиэтилентерефталата или их смесей, например, в червячном или дисковом экструдере и из полученной в экструдере пластицированной композиции (вторичного композиционного материала) формуют изделие. Вторичный композиционный материал в этом изделии содержит армирующие волокна, выделенные из утилизируемого изделия. Предлагаемый способ иллюстрируется следующим примером. Утилизировали бракованные изделия из стеклопластика контактного формования на основе полиэфирной смолы ПН-1. Плотность стекла 2,5 г/см 2, модуль Юнга в 70 ГПа. Средний диаметр волокон 6 мкм, среднее значение разрушающего напряжения при растяжении волокон в 2,5 ГПа. Плотность матрицы в 1,2 г/см 3, модуль Юнга м 3 ГПа, среднее значение разрушающего напряжения при растяжении м 35 МПа. Эти показатели приводятся в справочной и учебной литературе (см., например, указанные выше источники). При необходимости они могут быть уточнены в результате испытаний известными методами. В качестве матрицы для вторичного композиционного материала использовали смешанные отходы полипропилена и АБС-пластика, образующиеся при замене материала в материальном цилиндре литьевой машины. Отходы имеют неопределенный состав. Прочностьадгезионной связи между такой матрицей и стеклянными волокнами, найденная по методу фрагментации волокон, составляет 1 МПа. Эффективная длина волокон во вторичном композиционном материале указанного состава, рассчитанная при этих исходных данных по формуле (1), и ее среднее значение,найденное по методу фрагментации, равны примерно 4 мм. 5 17119 1 2013.06.30 Для экспериментальной проверки эффективности предлагаемого способа отходы стеклопластика контактного формования предварительно разделяли на куски с размерами 10-20 мм, превышающими указанное выше значение эффективной длины волокон во вторичном композиционном материале. Куски загружали в ударно-центробежную мельницу с диаметром ротора 450 мм(225 мм). Длина разгонных лопаток 150 мм, длина отражателей 100 мм. После обработки отделяли волокнистую фракцию с длиной волокон более эффективной. Как следует из результатов эксперимента (фиг. 2),- доля в измельченном продукте волокон, имеющих длинубольше эффективной, существенно зависит от частоты вращения ротора измельчителя, при этом характерно наличие экстремума в определенном интервале значений. Из соотношения (2) следует, что экстремум находится в диапазоне частот вращения ротора 750 об/мин 2850 об/мин, а среднее значение, вычисляемое по формуле (3),равно 1800 об/мин. Для экспериментальной отработки режимов частоту вращения ротора задавали в шести точках диапазона, установленного согласно соотношениям (2), и, в частности, равной среднему значению, заданному формулой (3). При этих значениях частот вращения обрабатывали куски утилизируемого изделия. Получаемый на выходе из мельницы продукт рассеивали на лабораторных ситах, отделяя волокнистую фракцию. Взвешивая фракции,определяли массу волокон, длина которых превышает указанную выше эффективную длину (4 мм). Затраты времени на получение данных о доле длинных волокон, выделяемых при каждом режиме, составили 1-2 ч. Из фиг. 2 видно, что при значении 1800 об/мин, вычисленном по формуле (3), доля волокон , длина которых превышает эффективную, близка к максимальной (примерно 0,5) для продукта, получаемого из утилизируемого изделия. Компоненты вторичного композиционного материала - измельченные частицы, полученные после обработки кусков в ударно-центробежной мельнице, и матричный полимер смесь полипропилена и АБС-пластика - совмещали в дисковом экструдере (диаметр диска 200 мм, частота вращения 100 об/мин, температура расплава 280 С). Массовая доля измельченных отходов во вторичных композиционных материалах во всех вариантах составляла 40 . Из полученной композиции прессовали изделия в виде короба с размерами 250250 мм. Из плоского днища изделия толщиной 4 мм вырезали образцы для испытаний на изгиб (по 5-6 для каждого варианта). Затраты времени на изготовление и испытания образцов с целью определения показателей прочности вторичного композиционного материала составили 4-5 ч. Данные о доле выделенной волокнистой фракции и полученного на ее основе вторичного композиционного материала приведены в таблице. Показатели структуры и прочности вторичного композиционного материала Показатель Доля волокон, длина которых больше эффективной, мас.Изгибающее напряжение при разрушении, МПа В продукте, получаемом в ударно-центробежной мельнице при частоте вращения ротора менее 750 об/мин, т.е. менее нижней границы в соотношении (2), наблюдается значительная доля неизмельченных кусков, поэтому доля выделенных из этого продукта 17119 1 2013.06.30 волокон менее 10 мас. . При частоте вращения 750 об/мин доля волокон, длина которых больше эффективной, составила 12 мас. . При частоте вращения ротора более 2850 об/мин, т.е. больше верхней границы в соотношении (2), в измельченном продукте превалируют мелкие фракции в виде смеси коротких волокон и частиц матричного полимера, но доля волокон, длина которых больше эффективной, также мала. Из таблицы видно, что вторичная волокнистая композиция, полученная по предлагаемому способу, содержит наибольшую (из числа исследованных вариантов) долю волокон(51 мас. ), длина которой превышает эффективную, и прочность ее при изгибе также наибольшая. Затраты времени на отработку режима измельчения отходов в ударно-центробежной мельнице, при котором из утилизируемого изделия выделяется наиболее высокая доля армирующих волокон, длина которых превышает эффективную, а получаемый из них вторичный композиционный материал имеет наиболее высокую прочность, также малы по сравнению с затратами на отработку режимов по известному способу. Таким образом, предлагаемый способ решает поставленную техническую задачу. Оптимизация режимов процесса измельчения дает возможность вдвое увеличить прочностные характеристики вторичного композиционного материала. Полученные аналитические зависимости позволяют отказаться от проведения трудоемких экспериментальных исследований по отработке режимов измельчения. Трудозатраты на отработку режимов сокращаются в 5-10 раз. Изобретение может быть использовано на предприятиях по производству изделий из волокнистых композиционных материалов, в частности стеклопластиков контактного формования ОАО Осиповичский завод автомобильных агрегатов, СП Липласт, ООО Белкарпластик, СП СМИавтотранс и др. Источники информации Фиг. 2 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B29B 17/02, C08J 5/04

Метки: способ, композиционного, изделий, утилизации, материала, волокнистого

Код ссылки

<a href="https://by.patents.su/7-17119-sposob-utilizacii-izdelijj-iz-voloknistogo-kompozicionnogo-materiala.html" rel="bookmark" title="База патентов Беларуси">Способ утилизации изделий из волокнистого композиционного материала</a>

Предыдущий патент: Оптическое устройство совмещения установки фотолитографии

Следующий патент: Вычислительное устройство по модулю три

Случайный патент: Способ получения водных растворов ди- и триметиламинов или их солей