Способ изготовления армирующей вставки поршня двигателя внутреннего сгорания

Номер патента: 17190

Опубликовано: 30.06.2013

Авторы: Изобелло Александр Юрьевич, Волочко Александр Тихонович, Овчинников Владимир Васильевич, Клушин Валерий Александрович

Текст

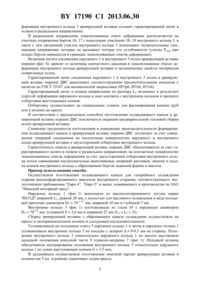

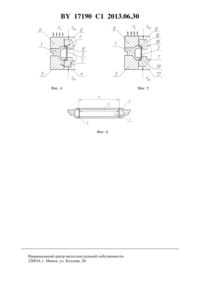

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРУЮЩЕЙ ВСТАВКИ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Волочко Александр Тихонович Клушин Валерий Александрович Овчинников Владимир Васильевич Изобелло Александр Юрьевич(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) Способ изготовления армирующей вставки поршня двигателя внутреннего сгорания,включающий соединение по посадочным поверхностям наружного кольца из высоколегированного чугуна, выполненного с кольцевой проточкой, и внутреннего кольца из углеродистой стали, а также двухстороннюю отбортовку внутреннего кольца, отличающийся тем, что соединение колец выполняют по посадочным поверхностям с зазором и с образованием охлаждающего канала, а образование бортов требуемой формы и высоты при двухсторонней отбортовке внутреннего кольца получают путем последовательно выполняемых растяжки, закатки и осадки концов внутреннего кольца, при этом создают гарантированный натяг в осевом и радиальном направлениях на контактных поверхностях локализованных очагов деформации внутреннего кольца. 17190 1 2013.06.30 Изобретение относится к области машиностроения, в частности к созданию двигателей внутреннего сгорания (ДВС) и может быть использовано при формировании охлаждающего канала в армирующей вставке поршня ДВС. Известен способ изготовления охлаждающей камеры -образного сечения 1, включающий изготовление металлического кольца профилегибочными операциями из полосы на шнековой оправке с последующей сваркой встык гнутого профиля. Далее свободные кромки кольца присоединяются к кольцевым гнездам на внутренней поверхности опорного ободка с помощью кольцевых сварных швов. В результате получается канал для охлаждения, внутренняя поверхность которого образована металлическим кольцом и поверхностью опорного ободка между кольцевыми гнездами. Недостатком способа 1 является то, что -образное металлическое кольцо имеет коэффициент линейного расширения более низкий, чем у поршневого сплава, что сказывается на интенсивности теплоотвода, из-за возможности возникновения зазора между кольцом и материалом поршня. Известен способ изготовления охлаждающего канала в армирующей вставке поршня ДВС 2, включающий соединение двух сопрягаемых деталей наружного кольца с полостью для масляного охлаждения, выполненного из высоколегированного чугуна, и внутреннего кольца из углеродистой стали. Соединение колец выполняют тепловой сборкой,при этом наибольший допустимый натяг в армирующей вставке поршня ДВС определяют из условия появления допустимых пластических деформаций. Армирующую вставку используют при получении отливки поршня путем ее размещения в кокиле на месте верхнего компрессионного кольца. Недостаток способа 2 заключается в том, что в процессе изготовления отливки поршня из-за различных коэффициентов теплового расширения материалов наружного и внутреннего колец армирующей вставки натяга в соединении колец оказывается недостаточно и возможно выпадение внутреннего кольца или затекание расплава алюминиевого сплава в канал для охлаждения. В качестве прототипа выбран способ 3 изготовления охлаждающего канала в армирующей вставке поршня двигателя внутреннего сгорания, включающий соединение по посадочным поверхностям наружного кольца из высоколегированного чугуна с полостью для масляного охлаждения поршня и внутреннего кольца из углеродистой стали и двухстороннюю отбортовку внутреннего кольца. Герметичность канала охлаждения в армирующей вставке поршня обеспечивается за счет создания неразъемного соединения наружного и внутреннего колец вставки путем двухсторонней отбортовки внутреннего кольца. В дальнейшем при изготовлении поршня армирующую вставку подвергают дробеструйной очистке, алитированию и затем помещают в кокиль в качестве армирующей составляющей для последующего получения алюминиевой отливки поршня с каналом для циркуляционного охлаждения. Недостаток способа 3 заключается в большой трудоемкости изготовления охлаждающего канала поршня ДВС из-за того, что на первом этапе изготовления соединение по посадочным поверхностям наружного и внутреннего колец армирующей вставки осуществляют с натягом в радиальном направлении, для чего наружное кольцо нагревают до температуры 600-850 С и помещают в него холодное внутреннее кольцо. Окончательную сборку армирующей вставки осуществляют после остуживания соединения отбортовкой выступающих за пределы наружного кольца концов внутреннего кольца. Таким образом, известный способ 3 осуществляют в три этапа тепловая сборка наружного и внутреннего колец с использованием нагревательного оборудования для разогрева наружного кольца остуживание полуфабриката соединения колец армирующей вставки двухсторонняя отбортовка внутреннего кольца армирующей вставки поршня ДВС на станке для фасонирования концов труб, токарном станке или прессе. 2 17190 1 2013.06.30 В основу изобретения положена задача снижения трудоемкости изготовления и повышения производительности формирования охлаждающего канала в армирующей вставке поршня ДВС за счет совмещения операций соединения по посадочным поверхностям наружного и внутреннего колец армирующей вставки и двухсторонней отбортовки внутреннего кольца. Поставленная задача достигается тем, что в способе изготовления армирующей вставки поршня двигателя внутреннего сгорания, включающем соединение по посадочным поверхностям наружного кольца из высоколегированного чугуна, выполненного с кольцевой проточкой, и внутреннего кольца из углеродистой стали, а также двухстороннюю отбортовку внутреннего кольца, соединение колец выполняют по посадочным поверхностям с зазором и с образованием охлаждающего канала, а образование бортов требуемой формы и высоты при двухсторонней отбортовке внутреннего кольца получают путем последовательно выполняемых растяжки, закатки и осадки концов внутреннего кольца, при этом создают гарантированный натяг в осевом и радиальном направлениях на контактных поверхностях локализованных очагов деформации внутреннего кольца. Сущностью заявляемого технического решения является то, что соединение колец армирующей вставки выполняют за одну операцию и при этом создают гарантированные натяги в радиальном и осевом направлениях на контактных поверхностях локализованных очагов деформации внутреннего кольца. Отличительные признаки и технический результат заявляемого способа находятся между собой в причинно-следственной связи, т.е. совокупность новых признаков с неочевидностью позволяет обеспечивать более низкую трудоемкость изготовления и более высокую производительность формирования охлаждающего канала в армирующей вставке поршня ДВС за счет выполнения сборки за одну операцию и на одном технологическом оборудовании, при этом создают гарантированные натяги в радиальном и осевом направлениях на контактных поверхностях локализованных очагов деформации внутреннего кольца. Для лучшего понимания изобретения его поясняют технологическими переходами изготовления охлаждающего канала в армирующей вставке поршня ДВС, где фиг. 1 - соединение наружного и внутреннего колец армирующей вставки по посадочным поверхностям с зазором, исходное положение фиг. 2 - фиксирование положения наружного кольца между прижимными плитами и подвод верхней пуансон-матрицы в положение для осуществления двухсторонней отбортовки фиг. 3 - растяжка концов внутреннего кольца по диаметру с образованием конусного участка (конусными участками пуансон-матриц) фиг. 4 - завивка концов внутреннего кольца с образованием бортов, повторяющих заданный профиль пуансон-матриц фиг. 5 - осадка концов внутреннего кольца с образованием бортов заданной формы и высоты и соединение колец армирующей вставки с гарантированным натягом в радиальном и осевом направлениях на контактных поверхностях локализованных очагов деформации внутреннего кольца фиг. 6 - армирующая вставка поршня ДВС с каналом для масляного охлаждения. Армирующая вставка поршня ДВС (фиг. 1-6) состоит из наружного кольца 1, в котором выполнена полость 2 для масляного охлаждения поршня в виде кольцевой проточки,и внутреннего кольца 3. Наружное кольцо 1 выполняют из высоколегированного чугуна, а внутреннее кольцо 3 - из углеродистой стали. Внутреннее кольцо 3 выполняют длиннее наружного кольца 1, имеющего длину 1, на величину 2. Длинавыступающих за пределы наружного кольца, концов внутреннего кольца(фиг. 1) рассчитывается из условия равенства объемов заготовки до и после заполнения кольцевых торцовых проточек 4, выполненных в наружном кольце 1. Формирование (изготовление) охлаждающего канала в армирующей вставке поршня осуществляют с использованием технологической оснастки, включающей нижнюю 5 и 3 17190 1 2013.06.30 верхнюю 6 кольцевые плиты зажимного устройства и нижнюю 7 и верхнюю 8 пуансонматрицы для двухсторонней отбортовки концов внутреннего кольца 3. Нижняя кольцевая плита 5 зажимного устройства неподвижна. Предварительное центрирование внутреннего кольца 3 относительно наружного кольца 1 по длиневыступающих концов осуществляют при наладке технологической оснастки путем изменения начального (исходного) положения нижней пуансон-матрицы 7 (фиг. 1). Способ реализуют следующим образом. Вначале устанавливают на кольцевую плиту 5 технологической оснастки наружное кольцо 1 и затем в наружное кольцо 1 устанавливают внутреннее кольцо 3 по посадке с зазоромна сторону. Положение внутреннего кольца 3 относительно наружного кольца 1 в этот момент определяется положением конусной части пуансон-матрицы 7 (фиг. 1). Посадку с зазором выбирают из числа предпочтительных от 7/8 до 11/11 по ГОСТ 25347 или принимают величину зазора (разность посадочных размеров наружного 1 и внутреннего 3 колец) в пределах 0,1-0,5 мм из соображений удобства установки внутреннего кольца 3 в наружное кольцо 1. Значение зазора менее 0,1 мм вызывает затруднения при установке внутреннего кольца из-за возможных дефектов на торцовых поверхностях колец (заусенцев, вмятин и др.),а значение более 0,5 мм не создает какого-либо дополнительного эффекта и поэтому нецелесообразно из-за увеличения степени свободы перемещения внутреннего кольца относительно наружного. Затем фиксируют положение наружного кольца 1 путем его прижима к нижней неподвижной кольцевой плите 5 верхней кольцевой плитой 6 усилием пр прижима зажимного устройства технологической оснастки (фиг. 2) и осуществляют подвод пуансон-матрицы 8 в положение для осуществления двухсторонней отбортовки. В дальнейшем осуществляют двухстороннюю отбортовку внутреннего кольца путем совмещения последовательно выполняемых операций растяжки (фиг. 3), закатки (фиг. 4) и осадки (фиг. 5) концов внутреннего кольца с образованием буртов заданной формы и высоты. Растяжку торцовых участков внутреннего кольца на конус осуществляют конусными частями пуансон-матриц 7 и 8 соответственно при их встречном перемещении с усилием деф (фиг. 3). Растяжку концов внутреннего кольца выполняют на конус с углом конусности опт 5-15 (фиг. 1). Растяжку концов с углом конусности меньше 5 выполнять нецелесообразно из-за экономических соображений, так как для достижения требуемой растяжки внутреннего кольца удлиняется пуансон-матрица. Угол больше 15 нежелателен из-за уменьшения очага деформации, определяющего гарантированный натяг в радиальном направлении. Конусные участки 9 и 10 пуансон-матриц 7 и 8 с углом конусности опт 5-15, используемые для растяжки внутреннего кольца, плавно сопрягают (участки 11 и 12) с участками 13 и 14 для формообразования буртов заданной формы и высоты. В процессе дальнейшего встречного перемещения пуансон-матриц 7 и 8 растянутые внутренние концы внутреннего кольца закатывают, повторяя профиль участков 11 и 12 пуансон-матриц 7 и 8 (фиг. 3, 4). Аналогичным образом выполняют, например, закатку концов труб 4. Закатку концов внутреннего кольца осуществляют внешним радиусом , равным радиусу участков сопряжения. Ввиду непрерывности процесса двухсторонней отбортовки,большой скорости деформации и небольшой длинывыступающих за пределы наружного кольца 1 концов внутреннего кольца последние образуют лишь часть кругового кольца 15(фиг. 4) с центральным угломв пределах 90-180. Двухстороннюю отбортовку завершают осадкой закатанных концов с образованием бортов заданной формы и высоты (фиг. 5). При формировании в условиях всестороннего сжатия бортов 16 и 17 и прилегающих к ним конусных участков 18 и 19 на контактных поверхностях локализованных очагов де 4 17190 1 2013.06.30 формации внутреннего кольца 3 армирующей вставки создают гарантированный натяг в осевом и радиальном направлениях. В радиальном направлении локализованные очаги деформации располагаются на участках сопряжения бортов 16, 17 с конусными участками 18, 19 внутреннего кольца 3, в связи с чем срединный участок внутреннего кольца 3 испытывает незначительные сжимающие напряжения, которые не вызывают потерю его устойчивости (усилие деф при осадке бортов замыкается в границах локализованных очагов деформации). Величина натяга соединения наружного 1 и внутреннего 3 колец армирующей вставки поршня (фиг. 6) зависит от величины контактного давления в локализованных очагах деформации внутреннего кольца армирующей вставки и механических свойств материалов сопрягаемых колец. Гарантированный натяг соединения наружного 1 и внутреннего 3 колец в армирующей вставке поршня ДВС выполняют соответствующим предпочтительным посадкам с натягом по ГОСТ 25347 для механической запрессовки (7/6, 7/6, 7/6). Гарантированный натяг в осевом направлении по размеру 2 возникает в результате упругой деформации наружного кольца в зоне контакта с внутренним кольцом в процессе отбортовки выступающих концов. Отбортовку осуществляют на специальных станках для фасонирования концов труб или в штампе на прессе. В соответствии с предлагаемым способом изготовления охлаждающего канала в армирующей вставке поршня ДВС исключается операция предварительной тепловой сборки колец армирующей вставки. Снижение трудоемкости изготовления и повышение производительности формирования охлаждающего канала в армирующей вставке поршня ДВС достигают за счет совмещения операций соединения по посадочным поверхностям наружного и внутреннего колец армирующей вставки и двухсторонней отбортовки внутреннего кольца. Герметичность канала в армирующей вставке поршня ДВС обеспечивается за счет гарантированного натяга в осевом и радиальном направлениях на контактных поверхностях локализованных очагов деформации за счет двухсторонней отбортовки внутреннего кольца путем совмещения последовательно выполняемых операций растяжки, закатки и осадки концов внутреннего кольца с образованием бортов заданной формы и высоты. Пример использования способа. Осуществляли изготовление охлаждающего канала для галерейного охлаждения поршня высокофорсированного двигателя внутреннего сгорания, соответствующего экологическим требованиям Евро-4, Евро-5 и выше, осваиваемого в производстве на ЗАО Минский моторный завод. Наружное кольцо 1 (фиг. 1) выполняли из высоколегированного чугуна марки ЧН 15 Д 7 шириной 1, равной 20 мм, с полостью для масляного охлаждения в виде кольцевой проточки диаметром 1780,2 мм, шириной 10 мм и глубиной 7 мм. Внутреннее кольцо 3 (фиг. 1) изготавливали из стали 45 с наружным диаметром 378-0,3 мм, толщиной 2,0 мм и шириной 27 мм (312). Сборку армирующей вставки с образованием канала охлаждения осуществляли на прессе в экспериментальном штампе в следующей последовательности. Устанавливали на кольцевую плиту 5 наружное кольцо 1 и затем в наружное кольцо 1 устанавливали внутреннее кольцо 3 по посадке с зазором 0-0,3 мм на сторону. Положение внутреннего кольца 3 относительно наружного кольца 1 по высоте выставляли наладкой положения конусной части 9 пуансон-матрицы 7 (фиг. 1). Наладкой штампа обеспечивали центрирование положения внутреннего кольца 3 относительно наружного кольца 1 по длине выступающих концов (3,5 мм). В дальнейшем осуществляли изготовление опытной партии армирующих вставок в количестве 5 шт. в режиме одиночных ходов пресса. 5 17190 1 2013.06.30 Штамповку осуществляли (фиг. 3-5) за один ход пресса. Вначале фиксировали положение наружного кольца 1 путем его прижима к нижней неподвижной кольцевой плите 5 верхней кольцевой плитой 6 усилием прижима (фиг. 2) и осуществляли подвод пуансон-матрицы 8 в положение для осуществления двухсторонней отбортовки. Затем осуществляли двухстороннюю отбортовку внутреннего кольца путем совмещения последовательно выполняемых операций растяжки (фиг. 3), закатки (фиг. 4) и осадки(фиг. 5) концов внутреннего кольца с образованием бортов заданной формы и высоты. Растяжку концов внутреннего кольца выполняли на конус с углом конусности 10(фиг. 3). Закатку концов внутреннего кольца (фиг. 3, 4) осуществляли внешним радиусом 3 мм, равным радиусу участков 11 и 12 пуансон-матриц 7 и 8 соответственно. Осадку закатанных концов завершали образованием бортов заданной формы и высоты(фиг. 5). Для возможности объективной оценки герметичности охлаждающего канала в армирующей вставке поршня ДВС один из изготовленных образцов (фиг. 6) после его алитирования был распилен в нескольких местах в радиальном направлении. Затекания расплава алюминиевого сплава в охлаждающий канал не обнаружено, качество сформированного канала удовлетворяет ТУ. Таким образом, заявляемый способ для изготовления охлаждающего канала в армирующей вставке поршня ДВС, так же как и известный способ 3, обеспечивает герметичность канала для масляного охлаждения за счет соединения с гарантированными натягами в осевом и радиальном направлениях наружного и внутреннего колец. При этом предлагаемый способ более производителен (не менее чем в 2 раза), менее затратен (выполняется на одном оборудовании в одну операцию и не требует нагрева деталей армирующей вставки). Источники информации 1. Патент Испании 04000387, МПК 2153/18, 2005. 2. Волочко А.Т., Изобелло А.Ю., Клушин В.А. Теоретическое обоснование технологических параметров сборки нерезистовой вставки с галереей масляного охлаждения поршня//Материалы, технологии и оборудование в производстве, эксплуатации, ремонте и модернизации машин Сб. науч. трудовМеждунар. науч.-техн. конф. В 3-х т. Т. /Под общ. ред. П.А.Витязя, С.А.Астапчика. - Новополоцк ПГУ, 2009. 3. Патент РБ на полезную модель 6192, МПК (2009)02 3/16,02 5/00,16 1/00, 16 9/00, 2010. 4. Мещерин В.Т. Листовая штамповка. Атлас схем Учебное пособие для вузов. Изд. 3 е, испр. и доп. -М. Машиностроение, 1975 - С. 98, рис. 242. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: F02F 3/16, F16J 1/00, F16J 9/00, F02F 5/00

Метки: поршня, вставки, армирующей, способ, внутреннего, сгорания, изготовления, двигателя

Код ссылки

<a href="https://by.patents.su/7-17190-sposob-izgotovleniya-armiruyushhejj-vstavki-porshnya-dvigatelya-vnutrennego-sgoraniya.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления армирующей вставки поршня двигателя внутреннего сгорания</a>

Предыдущий патент: Штамп для сборки армирующей вставки поршня двигателя внутреннего сгорания

Следующий патент: Способ очистки углеродных нанотрубок

Случайный патент: Устройство для копирования свекловичных головок и дообрезки ботвы