Способ изготовления армирующей вставки поршня двигателя внутреннего сгорания

Номер патента: 17188

Опубликовано: 30.06.2013

Авторы: Клушин Валерий Александрович, Волочко Александр Тихонович, Изобелло Александр Юрьевич

Текст

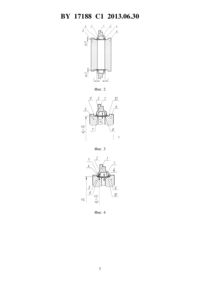

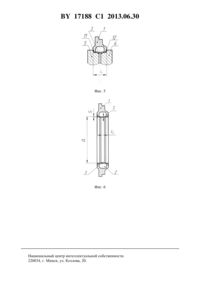

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРУЮЩЕЙ ВСТАВКИ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Волочко Александр Тихонович Клушин Валерий Александрович Изобелло Александр Юрьевич(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) Способ изготовления армирующей вставки поршня двигателя внутреннего сгорания,включающий соединение по посадочным поверхностям с зазором и с образованием охлаждающего канала наружного кольца из высоколегированного чугуна, выполненного с кольцевой проточкой, и внутреннего кольца из углеродистой стали, а также двухстороннюю отбортовку внутреннего кольца, при которой выполняют сначала раздачу торцовых участков концов внутреннего кольца, выступающих за пределы наружного кольца, а затем раздачу посадочных поверхностей внутреннего кольца до соединения наружного и внутреннего колец с гарантированным натягом в радиальном направлении. 17188 1 2013.06.30 Изобретение относится к области машиностроения, в частности к созданию двигателей внутреннего сгорания (ДВС), и может быть использовано при изготовлении поршней с циркуляционным охлаждением. Известен способ изготовления армирующей вставки поршня ДВС, включающий соединение двух сопрягаемых деталей наружного кольца с полостью для масляного охлаждения, выполненной из высоколегированного чугуна марки ЧН 15 Д 7 (нирезист), и внутреннего кольца из стали 40 Х. Соединение колец выполняют тепловой сборкой при температуре наружного кольца 600-850 С, при этом диаметральный натяг в армирующей вставке поршня ДВС, полученной соединением наружного и внутреннего колец, не должен превышать 0,4-0,6 мм по условию отсутствия пластической деформации 1. В дальнейшем в соответствии с известной технологией 2 армирующую вставку подвергают дробеструйной очистке, алитированию и затем помещают в кокиль на место размещения верхнего компрессионного кольца поршня и осуществляют заливку формы расплавом алюминиевого сплава для последующего получения алюминиевой отливки поршня с каналом для циркуляционного охлаждения. Недостаток способа 1 заключается в том, что гарантированный натяг соединения колец армирующей вставки поршня значительно уменьшается в процессе последующих операций алитирования вставки и кокильного литья отливки поршня из-за различных коэффициентов теплового расширения материалов наружного и внутреннего колец армирующей вставки, что может приводить к выпадению внутреннего кольца или затеканию расплава алюминиевого сплава в канал для охлаждения. Известен способ изготовления охлаждающего канала в армирующей вставке поршня ДВС, включающий соединение по посадочным поверхностям наружного кольца из высоколегированного чугуна с полостью для масляного охлаждения поршня и внутреннего кольца из углеродистой стали, в котором герметичность канала охлаждения обеспечивается за счет двухсторонней отбортовки внутреннего кольца 3. Способ 3 выбран в качестве прототипа как наиболее близкий по технической сущности предлагаемому способу изготовления охлаждающего канала в армирующей вставке поршня. Однако известный способ 3 также имеет недостаток, заключающийся в большой трудоемкости его реализации. Соединение по посадочным поверхностям в способе 3 осуществляют с натягом в радиальном направлении, для чего наружное кольцо нагревают до температуры 600-850 С в течение 20-30 мин и помещают в него холодное внутреннее кольцо с таким расчетом, чтобы длина выступающих за пределы наружного кольца концов внутреннего кольца была по возможности одинаковой и обеспечивала бы получение последующей операции отбортовки. Затем, после остуживания соединения, осуществляют окончательную сборку армирующей вставки путем отбортовки выступающих за пределы наружного кольца концов внутреннего кольца с образованием фланца под углом 90 к оси внутреннего кольца. Таким образом, в известном способе 3 изготовление охлаждающего канала в армирующей вставке поршня ДВС осуществляют в три этапа тепловая сборка наружного и внутреннего колец армирующей вставки с использованием нагревательного оборудования для разогрева наружного кольца остуживание полуфабриката соединения и отбортовка внутреннего кольца с использованием станка для фасонирования концов труб, пресса или токарного станка. В основу изобретения положена задача повышения производительности изготовления охлаждающего канала в армирующей вставке поршня ДВС за счет совмещения операций соединения по посадочным поверхностям наружного и внутреннего колец армирующей вставки и двухсторонней отбортовки внутреннего кольца. Поставленная задача достигается тем, что в способе изготовления армирующей вставки поршня двигателя внутреннего сгорания, включающем соединение по посадочным по 2 17188 1 2013.06.30 верхностям с зазором и с образованием охлаждающего канала наружного кольца из высоколегированного чугуна, выполненного с кольцевой проточкой, и внутреннего кольца из углеродистой стали, а также двухстороннюю отбортовку внутреннего кольца, при которой выполняют сначала раздачу торцовых участков концов внутреннего кольца, выступающих за пределы наружного кольца, а затем раздачу посадочных поверхностей внутреннего кольца до соединения наружного и внутреннего колец с гарантированным натягом в радиальном направлении. Сущностью заявляемого технического решения является то, что соединение колец армирующей вставки выполняют по посадочным поверхностям с гарантированным натягом в радиальном и осевом направлениях путем совмещения двухсторонней отбортовки внутреннего кольца и раздачи посадочных поверхностей внутреннего кольца, что исключает предварительную операцию тепловой сборки колец и повышает производительность и качество изготовления охлаждающего канала в армирующей вставке поршня ДВС. Отличительные признаки и технический результат заявляемого способа находятся между собой в причинно-следственной связи, т.е. совокупность новых признаков с не очевидностью позволяет обеспечивать более высокую производительность изготовления охлаждающего канала в армирующей вставке поршня ДВС за счет совмещения двухсторонней отбортовки внутреннего кольца с раздачей посадочных поверхностей внутреннего кольца до образования соединения наружного и внутреннего колец с гарантированным натягом в радиальном направлении. Для лучшего понимания изобретения его поясняют технологическими переходами изготовления охлаждающего канала в армирующей вставке поршня ДВС, где фиг. 1 - соединение наружного и внутреннего колец армирующей вставки по посадочным поверхностям с зазором, исходное положение фиг. 2 - центрирование внутреннего кольца относительно наружного по длине выступающих концов и по величине зазора посадки фиг. 3 - раздача концов внутреннего кольца по диаметру с образованием конусного участка (конусными участками пуансоном) фиг. 4 - раздача посадочных поверхностей внутреннего кольца с образованием натяга в соединении наружного и внутреннего колец, начало процесса отбортовки фиг. 5 - двухсторонняя отбортовка внутреннего кольца, совмещенная с раздачей посадочных поверхностей внутреннего кольца до образования соединения наружного и внутреннего колец с гарантированным натягом в радиальном и осевом направлениях фиг. 6 - армирующая вставка поршня ДВС с каналом для масляного охлаждения. Армирующая вставка поршня ДВС (фиг. 1-6) состоит из наружного кольца 1, в котором выполнена полость 2 для масляного охлаждения поршня в виде кольцевой проточки,и внутреннего кольца 3. Наружное кольцо 1 выполняют из высоколегированного чугуна, а внутреннее кольцо 3 - из углеродистой стали. Внутреннее кольцо 3 выполняют длиннее наружного кольца, имеющего длину 1, на величину 2. Длинавыступающих за пределы наружного кольца концов внутреннего кольца(фиг. 1, 2) рассчитывается из условия заполнения кольцевых торцовых проточек 4, выполненных в наружном кольце 1. Центрирование внутреннего кольца 3 относительно наружного кольца 1 по длиневыступающих концов и по величине зазора /2 посадки (фиг. 2) и последующее соединение колец армирующей вставки (фиг. 3-5) осуществляют пуансонами 5 и 6 при их встречном перемещении. Способ реализуют следующим образом. Вначале осуществляют сборку колец армирующей вставки (фиг. 1) по посадочным поверхностям наружного кольца 1 (размер 1) и внутреннего кольца 3 (размер 3) с зазором. Посадку с зазором выбирают по ГОСТ 25347 из числа предпочтительных от 7/8 до 11/11 или назначают величину зазора (разность посадочных размеров наружного 1 и 3 17188 1 2013.06.30 внутреннего 3 колец) в пределах 0,1-0,5 мм из соображений удобства установки внутреннего кольца 3 в наружное кольцо 1. Значение зазора менее 0,1 мм вызывает затруднения при установке внутреннего кольца из-за возможных дефектов на торцовых поверхностях колец (заусенцев, вмятин и др.),а значение более 0,5 мм не создает какого-либо дополнительного эффекта и поэтому нецелесообразно из-за увеличения степени свободы перемещения внутреннего кольца относительно наружного. Затем осуществляют двухстороннюю отбортовку внутреннего кольца, совмещая ее с раздачей посадочных поверхностей внутреннего кольца до образования соединения наружного и внутреннего колец с гарантированным натягом в радиальном направлении, в следующей последовательности. При встречном движении пуансонов 5, 6 осуществляют центрирование положения внутреннего кольца 3 относительно наружного кольца 1 (фиг. 2) и последующую раздачу(растяжку) торцовых участков внутреннего кольца конусными частями 7 и 8 пуансонов 5 и 6 соответственно до диаметра , равному диаметру п цилиндрических участков пуансонов 5, 6 (фиг. 3). Максимальная степень растяжения внутреннего кольца определяется предельным коэффициентом раздачи К/3 в зависимости от величины соотношения /3, (фиг. 1-3),где- толщина стенки внутреннего кольца 3 и 3, соответственно наружный и внутренний диаметры внутреннего кольца 4. Угол конусных частей 7 и 8 пуансонов 5 и 6 выполняют с оптимальным углом конусности опт 5-15, предельное значение угла конуса растягивающих участков пуансонов пр 25-30. По результатам проведенных исследований при соединении наружного и внутреннего колец армирующей вставки раздача торцовых участков внутреннего кольца углом конуса 5-15 и К 0,01-0,05 не приводит к заметному изменению толщины стенки в растянутых зонах кольца и не уменьшает величину зазора /2 между наружным кольцом и недеформированной частью, внутреннего кольца. При дальнейшей деформации внутреннего кольца 3 пуансонами 5 и 6 (фиг. 4) осуществляют раздачу посадочных поверхностей внутреннего кольца с утонением стенок до значения 1(1-п)/2, цилиндрическими участками пуансонов 9 и 10, формирующих зоны посадочных поверхностей соединения наружного и внутреннего колец с гарантированным натягом в радиальном направлении. Раздачу посадочных поверхностей внутреннего кольца с утонением стенок выполняют по схеме сжатия, при которой срединный участок внутреннего кольца испытывает осевые сжимающие напряжения, а вытесняемый объем металла выдавливается в направлении, обратном движению пуансонов, при этом торцовые поверхности внутреннего кольца осаживаются поверхностями пуансонов, формирующими отбортовку. На этом этапе деформации осуществляют соединение наружного и внутреннего колец армирующей вставки с гарантированным натягом в радиальном направлении и начинают двухстороннюю отбортовку внутреннего кольца. Сжимающие напряжения в срединном участке внутреннего кольца не вызывают потерю его устойчивости, так как отношение длины внутреннего кольца к его диаметру(фиг. 1) 3/31 (в аналогичных процессах дорнования труб по схеме сжатия в обойме это отношение не должно превышать восьмикратного значения 5). В дальнейшем при отбортовке (фиг. 5) выступающих за пределы наружного кольца концов внутреннего кольца осуществляют формообразование бортов 11 и 12 в виде фланцев под углом 90 к продольной оси внутреннего кольца, по форме и размерам соответствующих кольцевым торцовым проточкам 4, выполненным в наружном кольце 1(фиг. 1, 2, 4). В процессе отбортовки участки внутреннего кольца в границах посадочных поверхностей соединения наружного и внутреннего колец находятся в условиях всестороннего 4 17188 1 2013.06.30 сжатия, что способствует увеличению натяга в соединении и деформационного упрочнения внутреннего кольца. Величина натяга по размеру 1 соединения наружного 1 и внутреннего 3 колец армирующей вставки поршня (фиг. 6) зависит от величины контактного давления, создаваемого на посадочных поверхностях наружного и внутреннего колец от деформации раздачи внутреннего кольца, и механических свойств материалов сопрягаемых колец. Величину натяга определяют из условия совместности перемещения колец 1 и 3 после снятия нагрузки (отвод пуансонов в исходное положение) с использованием известных решений 6 соединения деталей с гарантированным натягом 113,31 где- диаметральный натяг- контактное давление, 1 и 3 - коэффициенты радиальной податливости колец 1 и 3, а 1 и 3 - модули упругости материалов колец 1 и 3 соответственно. Гарантированный натяг соединения наружного 1 и внутреннего 3 колец в армирующей вставке поршня ДВС выполняют соответствующим предпочтительным посадкам с натягом по ГОСТ 25347 для механической запрессовки (7/6, 7/6, 7/6). Гарантированный натяг в осевом направлении по размеру 2 возникает в результате упругой деформации наружного кольца в зоне контакта с внутренним кольцом в процессе отбортовки выступающих концов. Отбортовку осуществляют на специальных станках для фасонирования концов труб или в штампе на прессе. Производительность при изготовлении охлаждающего канала в армирующей вставке поршня ДВС достигается за счет исключения отдельной операции соединения колец по посадочным поверхностям с гарантированным натягом в радиальном направлении. В соответствии с предлагаемым способом изготовлении охлаждающего канала в армирующей вставке поршня ДВС соединение колец по посадочным поверхностям с гарантированным натягом в радиальном направлении и двухстороннюю отбортовку внутреннего кольца с образованием неразъемного соединения осуществляют за одну операцию за счет совмещения двухсторонней отбортовке внутреннего кольца с раздачей посадочных поверхностей внутреннего кольца. Герметичность канала в армирующей вставке поршня ДВС обеспечивается за счет гарантированного натяга в радиальном направлении по посадочным поверхностям наружного и внутреннего колец, достигаемого за счет раздачи внутреннего кольца, и натяга в осевом направлении при двухсторонней отбортовке концов внутреннего кольца. Пример использования способа. Осуществляли изготовление охлаждающего канала для галерейного охлаждения поршня высокофорсированного двигателя внутреннего сгорания, соответствующего экологическим требованиям Евро-4, Евро-5 и выше, осваиваемого в производстве на ЗАО Минский моторный завод. Наружное кольцо 1 (фиг. 1) выполняли из высоколегированного чугуна марки ЧН 15 Д 7 шириной 1, равной 20 мм, с полостью для масляного охлаждения в виде кольцевой проточки диаметром 1780,2 мм, шириной 10 мм и глубиной 7 мм. Внутреннее кольцо 3 (фиг. 1) изготавливали из стали 45 с наружным диаметром 378-0,3 мм, толщиной 2,0 мм и шириной 327 мм. Сборку армирующей вставки с образованием канала охлаждения осуществляли на прессе в экспериментальном штампе в следующей последовательности. Соединяли наружное и внутреннее кольца по посадочным поверхностям с зазором и устанавливали в штамп (фиг. 1). Зазор по посадочным поверхностям на диаметр 78 мм колебался в пределах 0-0,5 мм. 5 17188 1 2013.06.30 В режиме наладки осуществляли подвод пуансонов к армирующей вставке для центрирования положения колец друг относительно друга по величине зазора посадки на сторону /2 (фиг. 2). Наладкой штампа обеспечивали центрирование положения внутреннего кольца 3 относительно наружного кольца 1 по длине 3,5 мм выступающих концов. В дальнейшем изготовление опытной партии армирующих вставок в количестве 5 шт. осуществляли в режиме одиночных ходов пресса. После соединения наружного и внутреннего колец по посадочным поверхностям с зазором соединение устанавливали в штамп и осуществляли штамповку (фиг. 3-5) за один ход пресса, совмещая двухстороннюю отбортовку внутреннего кольца с раздачей посадочных поверхностей внутреннего кольца до образования соединения наружного и внутреннего колец с гарантированным натягом в радиальном направлении. Раздачу (растяжку) торцовых участков внутреннего кольца осуществляли до диаметрап 75 мм с утонением стенок до 11,5 мм пуансонами 5 и 6 с углами 15 их конусных частей 7 и 8 (фиг. 4, 5). Для возможности объективной оценки герметичности охлаждающего канала в армирующей вставке поршня ДВС один из изготовленных образцов (фиг. 6) после его алитирования был распилен в нескольких местах в радиальном направлении. Затекания расплава алюминиевого сплава в охлаждающий канал не обнаружено, качество сформированного канала удовлетворяет ТУ. Таким образом, заявляемый способ для изготовления охлаждающего канала в армирующей вставке поршня ДВС, так же как и известный способ 3, обеспечивает герметичность канала для масляного охлаждения за счет соединения с гарантированными натягами в осевом и радиальном направлениях наружного и внутреннего колец. При этом предлагаемый способ более производителен (не менее чем в 2 раза), менее затратный (выполняется на одном оборудовании в одну операцию и не требует нагрева деталей армирующей вставки). Источники информации 1. Волочко А.Т., Изобелло А.Ю., Клушин В.А. Теоретическое обоснование технологических параметров сборки нирезистовой вставки с галереей масляного охлаждения поршня. Материалы, технологии и оборудование в производстве, эксплуатации, ремонте и модернизации машин Сб. науч. трудовМеждунар. науч.-техн. конф. В 3-х т. Т. / Под общ. Ред. П.А. Витязя, С.А. Астапчика. - Новополоцк ПГУ, 2009. 2. Ласковнев А.П., Овчинников В.В., Жданович О.Е. Производство алюминиевых поршней для высокофорсированных двигателей внутреннего сгорания. - Минск. Экоперспектива, 2004. - 190 с. 3. Патент РБ на полезную модель 6192, МПК (2009)02 3/16,02 5/00,16 1/00, 16 9/00, 2010. 4. Мосин Ф.В. Технология изготовления деталей из труб. - Л. МАШГИЗ, 1962. - 172 с. 5. Девятов В.В. Малоотходная технология обработки материалов давлением. - М. Машиностроение, 1986. - 288 с. 6. Биргер И.А. и др. Расчет на прочность деталей машин Справочник. 3-е изд. Перераб. и доп. - М. Машиностроение, 1979. - 702 с. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

МПК: F02F 3/16, F16J 1/00, F16J 9/00, F02F 5/00

Метки: внутреннего, поршня, вставки, армирующей, способ, сгорания, двигателя, изготовления

Код ссылки

<a href="https://by.patents.su/8-17188-sposob-izgotovleniya-armiruyushhejj-vstavki-porshnya-dvigatelya-vnutrennego-sgoraniya.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления армирующей вставки поршня двигателя внутреннего сгорания</a>