Способ изготовления охлаждающего канала поршня двигателя внутреннего сгорания

Номер патента: 14852

Опубликовано: 30.10.2011

Авторы: Овчинников Владимир Васильевич, Изобелло Александр Юрьевич, Клушин Валерий Александрович, Волочко Александр Тихонович

Текст

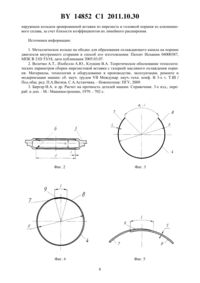

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩЕГО КАНАЛА ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Авторы Волочко Александр Тихонович Клушин Валерий Александрович Овчинников Владимир Васильевич Изобелло Александр Юрьевич(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(56) ВОЛОЧКО А.Т. и др. Материалы, технологии и оборудование в производстве, эксплуатации, ремонте и модернизации машин Сборник научных трудовнаучно-технической конференции, 2009. - Т. . - С. 176.1657708 А 1, 1991.1312216 А 1, 1987.2176943 2, 2001.2307948 2, 2007.(57) 1. Способ изготовления охлаждающего канала поршня двигателя внутреннего сгорания, при котором соединяют с образованием полости наружное кольцо и разрезное внутреннее кольцо, выполненные из материалов с различными коэффициентами теплового расширения, с получением армирующей вставки, устанавливают армирующую вставку в головке поршня, при этом соединение колец армирующей вставки выполняют путем установки разрезного внутреннего кольца, предварительно напряженного в радиальном направлении, в наружное кольцо, причем концы разрезного внутреннего кольца совмещают друг с другом внахлест на длине, превышающей разницу термического расширения материалов наружного и внутреннего колец армирующей вставки. 2. Способ по п. 1, отличающийся тем, что используют наружное кольцо, выполненное из нирезиста, и внутреннее кольцо, выполненное из углеродистой стали. 14852 1 2011.10.30 Изобретение относится к области машиностроения, в частности к созданию двигателей внутреннего сгорания (ДВС), и может быть использовано при формировании охлаждающего канала в армированной вставке поршня ДВС. Известен способ изготовления охлаждающей камеры -образного сечения 1, включающий изготовление металлического кольца профилегибочными операциями из полосы на шнековой оправке с последующей сваркой встык гнутого профиля. Далее свободные кромки кольца присоединяются к кольцевым гнездам на внутренней поверхности опорного ободка с помощью кольцевых сварных швов. В результате получается канал для охлаждения, внутренняя поверхность которого образована металлическим кольцом и поверхностью опорного ободка между кольцевыми гнездами. Недостатком способа 1 является то, что -образное металлическое кольцо имеет коэффициент линейного расширения более низкий, чем у поршневого сплава, что сказывается на интенсивности теплоотвода, из-за возможности возникновения зазора между кольцом и материалом поршня. В качестве прототипа выбран способ 2 изготовления охлаждающего канала поршня двигателя внутреннего сгорания, включающий соединение наружного и внутреннего колец армированной вставки с различными коэффициентами теплового расширения, преимущественно, наружное кольцо изготавливают из нирезиста, а внутреннее из углеродистой стали, с образованием канала масляного охлаждения. Соединение колец в известном способе осуществляют тепловой сборкой, путем установки внутреннего кольца в разогретое наружное кольцо, в котором выполнен канал для масляного охлаждения поршня. В дальнейшем при изготовлении поршня армированную вставку подвергают дробеструйной очистке, алитированию и затем помещают в кокиль в качестве армирующей составляющей для последующего получения алюминиевой отливки поршня с каналом для циркуляционного охлаждения. Недостатком прототипа является то, что гарантированный натяг соединения колец армированной вставки поршня, полученный тепловой сборкой деталей, значительно уменьшается в процессе последующей операции алитирования, сопровождающейся нагревом соединения до температуры 800 С, из-за различных коэффициентов теплового расширения материалов колец наружного и внутреннего, что может приводить к выпадению внутреннего кольца во время нагрева при алитировании или при кокильном литье поршня или затеканию расплава алюминиевого сплава в канал для охлаждения. Коэффициент линейного расширения нирезиста при температуре нагрева 800 С - 18,510-6 (наружное кольцо),а стали 40 - 14,610-6 (внутреннее кольцо). Таким образом, известный способ 2 может быть реализован, если гарантированный натяг в соединении колец армированной вставки поршня при тепловой сборке будет больше разницы изменения посадочных размеров наружного и внутреннего колец при последующих операциях изготовления поршня (алитирования и кокильного литья), вызванных различными коэффициентами термического расширения материалов наружного и внутреннего колец. Кроме того, соединение деталей с гарантированным натягом должно удовлетворять требованиям неподвижности соединения и прочности сопрягаемых деталей. Проведенные исследования оптимальных технологических режимов изготовления охлаждающего канала по способу 2 показали, что для обеспечения герметичности канала необходимо строгое соблюдение оптимальных режимов сборки точное исполнение сопрягаемых поверхностей в заданном узком интервале допусков и температурных режимов сборки и последующих операций изготовления поршня, что связано со значительной трудоемкостью изготовления. В основу изобретения положена задача обеспечения герметичности охлаждающего канала поршня за счет оптимизации процесса формирования охлаждающего канала и ис 2 14852 1 2011.10.30 ключения влияния разницы термического расширения материалов наружного и внутреннего колец армированной вставки с различными коэффициентами теплового расширения. Поставленная задача достигается тем, что в способе изготовления охлаждающего канала поршня двигателя внутреннего сгорания, при котором соединяют с образованием полости наружное кольцо и разрезное внутреннее кольцо, выполненные из материалов с различными коэффициентами теплового расширения, с получением армированной вставки, устанавливают армированную вставку в головке поршня, при этом соединение колец армированной вставки выполняют путем установки разрезного внутреннего кольца, предварительно напряженного в радиальном направлении, в наружное кольцо, причем концы разрезного внутреннего кольца совмещены друг с другом внахлест на длине, превышающей разницу термического расширения материалов наружного и внутреннего колец армированной вставки а также тем, что используют наружное кольцо, выполненное из нирезиста и внутреннее кольцо, выполненное из углеродистой стали. Сущностью заявляемого технического решения является то, что предварительно напряженное в радиальном направлении разрезное внутреннее кольцо, с концами, совмещенными друг с другом внахлест, и установленное в наружное кольцо, позволяет полностью компенсировать разницу термического расширения материалов наружного и внутреннего колец армированной вставки за счет возможности перемещения его свободного конца под действием распределенной в радиальном направлении нагрузки. Совмещение концов разрезного внутреннего кольца друг с другом внахлест выполняют на длине, превышающей разницу термического расширения материалов наружного и внутреннего колец армированной вставки. Совмещение концов разрезного внутреннего кольца на длине, равной разнице термического расширения материалов, не обеспечит полного перекрытия охлаждающего канала поршня из-за возможных колебаний периметра разрезного кольца в пределах допуска на изготовление исходной заготовки. Поэтому практически установлена минимально рекомендуемая длина перекрытия концов 35 мм, а максимальная 1520 мм по экономическим соображениям. Отличительные признаки и технический результат заявляемого способа находятся между собой в причинно-следственной связи, т.е. совокупность новых признаков с неочевидностью позволяет обеспечивать герметичность охлаждающего канала поршня двигателя внутреннего сгорания за счет установки разрезного внутреннего кольца,предварительно напряженного в радиальном направлении, в наружное кольцо, при этом концы разрезного внутреннего кольца совмещены друг с другом внахлест на длине, превышающей разницу термического расширения материалов наружного и внутреннего колец армированной вставки, что свидетельствует о соответствии способа критерию изобретательский уровень. Заявляемое изобретение поясняется чертежами, где фиг. 1 - сборочный чертеж армированной вставки поршня ДВС фиг. 2 - наружное кольцо армированной вставки фиг. 3 - разрезное внутреннее кольцо в исходном состоянии фиг. 4 - разрезное внутреннее кольцо, предварительно напряженное в радиальном направлении фиг. 5 - увеличенное изображение концов разрезного внутреннего кольца, совмещенных друг с другом внахлест фиг. 6 - поршень ДВС с охлаждающим каналом. Охлаждающий канал 1 поршня ДВС (фиг. 1) состоит из охлаждающей полости 2, выполненной в наружном кольце 3, и внутреннего разрезного кольца 4. Наружное кольцо 3(фиг. 2) и внутреннее разрезное кольцо 4 (фиг. 3-5) образуют армированную вставку 5 поршня. 14852 1 2011.10.30 Наружное кольцо 3 (фиг. 2) выполняют с кольцевой проточкой 6 диаметром , ширинойи глубинойдля установки внутреннего разрезного кольца 4. Разрезное внутреннее кольцо 4 (фиг. 1) выполняют ширинойдля возможности его установки в наружное кольцо 3 по посадке с зазором. В исходном состоянии (фиг. 3) разрезное внутреннее кольцо 4 выполняют диаметромодним из известных способов, например, из трубчатой заготовки или из тонколистовой (полосовой) заготовки толщинойгибкой на гибочных роликовых станках. Периметр трубчатой заготовки или длина полосовой заготовки определяется выражением, где- длина перекрытия концов разрезного внутреннего кольца 4, предварительно напряженного в радиальном направлении и установленного в наружное кольцо (фиг. 1, 4). В исходном состоянии(фиг. 3) концы разрезного внутреннего кольца 4 совмещены друг с другом с зазором, равным(3-), где 3( - ). На одном из концов 7 или 8, например на конце 7, разрезного внутреннего кольца 4 выполняют фаску 9 (фиг. 4-5). Параметры разрезного внутреннего кольца (,и ) назначают, соблюдая следующие условия напряженияво внутреннем кольце, при его установке в наружное кольцо, не должны превышать допускаемых напряжений при изгибе изг. материала внутреннего кольца, а среднее давление между внутренним и наружным кольцами должно быть достаточным для обеспечения герметичности соединения колец. Охлаждающий канал 1 расположен в головке 10 поршня ДВС, на месте установки верхнего компрессионного кольца (фиг. 6). Способ реализуют следующим образом. Разрезное внутреннее кольцо 4 в исходном состоянии диаметроми шириной(фиг. 3) нагружают в радиальном направлении до момента, когда наружный диаметр разрезного кольца будет равен значению, равному (-), где- необходимый монтажный зазор, при этом конец 7 с фаской 9 совмещают с концом 8 внахлест сверху. Монтажный зазорнеобходим для последующей установки разрезного внутреннего кольца 4 в наружное кольцо 3. Затем разрезное внутреннее кольцо 4, предварительно напряженное в радиальном направлении по фиг. 4, устанавливают в проточку 6 наружного кольца 3 (фиг. 1), где оно(внутреннее разрезное кольцо) упруго разгибается и достаточно равномерно по всей наружной поверхности прижимается к кольцевой проточке 6 наружного кольца 3 армированной вставки 5 поршня. Концы разрезного внутреннего кольца при этом совмещены друг с другом внахлест на длине , превышающей разницу термического расширения материалов наружного и внутреннего колец армированной вставки, и конец 7 с фаской 9(фиг. 5) расположен сверху, что способствует беззазорному контакту сопрягаемых поверхностей. Далее осуществляют алитирование армированной вставки 5 и ее заливку в поршень(фиг. 6). В процессе алитирования армированная вставка 5 разогревается до 800 С, наружное кольцо 3 из нирезиста и, соответственно, ее кольцевая проточка 6 расширяются на большую величину, чем внутреннее кольцо 4 из углеродистой стали, однако при этом соединение наружного и внутреннего колец сохраняет герметичность охлаждающего канала 1 поршня за счет упруго разгибаемого внутреннего разрезного кольца 4, сопровождаемого взаимным перемещением совмещенных друг с другом внахлест концов 7 и 8. В процессе отливки поршня армированную вставку 5 помещают в кокиль на месте установки верхнего компрессионного кольца и осуществляют заливку формы (фиг. 6). Размещение предварительно напряженного в радиальном направлении разрезного внутреннего кольца 4 в кольцевой проточке 6 наружного кольца 3 исключает возможность затекания расплава алюминиевого сплава в охлаждающий канал 1 поршня ДВС. Пример использования способа. 4 14852 1 2011.10.30 Осуществляли изготовление охлаждающего канала для галерейного охлаждения поршня высокофорсированного двигателя внутреннего сгорания, соответствующего экологическим требованиям Евро-4, Евро-5 и выше, осваиваемого в производстве на ЗАО Минский моторный завод. Наружное кольцо 3 (фиг. 2) выполняли с кольцевой проточкой 6 диаметром 78 мм и шириной 16,1 мм для установки внутреннего разрезного кольца 4. Разрезное внутреннее кольцо 4 (фиг. 3) изготавливали гибкой полосовой заготовки из стали 65 Г (механические свойства в отпущенном или отожженном состоянии в 6085 кг/мм 2, 510 не менее) толщиной 0,8 мм, шириной 16 мм и длиной 260 мм на диаметр 95 мм. Полученное кольцо нагружали в радиальном направлении до момента, когда наружный диаметр разрезного кольца равнялся значению 70 мм, при этом конец полосовой заготовки с фаской размещали сверху. Затем разрезное внутреннее кольцо 4 устанавливали в проточку 6 наружного кольца 3 (фиг. 1), где оно упруго разгибалось, прижимаясь к сопрягаемой поверхности наружного кольца. Концы разрезного внутреннего кольца были совмещены друг с другом внахлест на длине 260-7815,1 мм. Распределение давлений по внутреннему разрезному кольцу зависит от формы кольца в свободном состоянии и от соотношения жесткостей разрезного внутреннего кольца и наружного кольца. Среднее давление между разрезным внутренним кольцом и наружным кольцом определяли по формуле 3 43 3 4200000,8353,40,0022 кг/мм 20,2 кг/см 2 ,4 4 993,1478 где- модуль упругости материала разрезного кольца, кг/мм 2- толщина кольца, мм 3 разность зазоров кольца в свободном состоянии и после установки в наружное кольцо, мм- посадочный диаметр наружного кольца, мм.3(9578)53,4 мм . Напряженияв радиальном направлении в кольце прямоугольного сечения толщиной 0,8 мм от действия равномерно распределенной нагрузкиопределяли по формуле 3 43 4200000,853,4 59,6 кг/мм 2 . 2 2 333,1478 Полученные значения напряжения не превышают допустимых значений для выбранного материала - стали 65 Г. Далее осуществляли алитирование армированной вставки 5 и ее заливку в поршень(фиг. 6). В процессе алитирования армированная вставка 5 разогревалась до 800 С,наружное кольцо 3 из нирезиста расширялось на большую величину, чем внутреннее кольцо 4 из углеродистой стали, из-за разных значений коэффициентов линейного расширения материалов, и длина перекрытия концов внутреннего кольца уменьшалась до 14,5 мм, при этом соединение наружного и внутреннего колец сохраняло герметичность охлаждающего канала 1 поршня. Для возможности объективной оценки герметичности охлаждающего канала поршня один из изготовленных образцов был распилен в нескольких местах в радиальном направлении. Затекания расплава алюминиевого сплава в охлаждающий канал не обнаружено,качество сформированного канала удовлетворяет ТУ. Таким образом, использование заявляемого способа для изготовления охлаждающего канала обеспечивает герметичность охлаждающего канала поршня при соединении наружного и внутреннего колец армированной вставки с различными коэффициентами теплового расширения. При этом предлагаемый способ не ухудшает основных достоинств прототипа, в части интенсификации отвода тепла и вероятности нарушения связи между 5 14852 1 2011.10.30 наружным кольцом армированной вставки из нирезиста и головкой поршня из алюминиевого сплава, за счет близости коэффициентов их линейного расширения. Источники информации 1. Металлическое кольцо на ободке для образования охлаждающего канала на поршне двигателя внутреннего сгорания и способ его изготовления Патент Испании 04000387,МПК 21 53/18, дата публикации 2005.03.07. 2. Волочко А.Т., Изобелло А.Ю., Клушин В.А. Теоретическое обоснование технологических параметров сборки нирезистовой вставки с галереей масляного охлаждения поршня Материалы, технологии и оборудование в производстве, эксплуатации, ремонте и модернизации машин сб. науч. трудовМеждунар. науч.-техн. конф. В 3-х т. . / Под общ. ред. П.А.Витязя, С.А.Астапчика. - Новополоцк ПГУ, 2009. 3. Биргер И.А. и др. Расчет на прочность деталей машин Справочник. 3-е изд., перераб. и доп. - М. Машиностроение, 1979. - 702 с. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: F02F 5/00

Метки: внутреннего, сгорания, способ, канала, охлаждающего, поршня, двигателя, изготовления

Код ссылки

<a href="https://by.patents.su/7-14852-sposob-izgotovleniya-ohlazhdayushhego-kanala-porshnya-dvigatelya-vnutrennego-sgoraniya.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления охлаждающего канала поршня двигателя внутреннего сгорания</a>

Предыдущий патент: Состав для обработки семян зерновых культур от возбудителей грибных болезней

Следующий патент: Поршень двигателя внутреннего сгорания

Случайный патент: Способ определения дальности до объектов и их высот