Самофлюсующийся материал для износостойких покрытий

Номер патента: 9897

Опубликовано: 30.10.2007

Авторы: Пантелеенко Федор Иванович, Люцко Василий Александрович, Петришин Григорий Валентинович

Текст

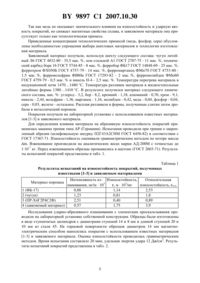

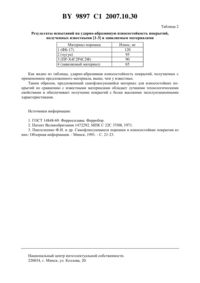

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ САМОФЛЮСУЮЩИЙСЯ МАТЕРИАЛ ДЛЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ(71) Заявитель Учреждение образования Гомельский государственный технический университет имени П.О.Сухого(72) Авторы Пантелеенко Федор Иванович Люцко Василий Александрович Петришин Григорий Валентинович(73) Патентообладатель Учреждение образования Гомельский государственный технический университет имени П.О.Сухого(56) Пантелеенко Ф.И. и др. Самофлюсующиеся порошки и износостойкие покрытия из них Обзорная информация. Минск, 1991. - С. 21-23.1411 1, 1996.1734578 3, 1992.1577706 3, 1990.1737017 1, 1992.2171309 2, 2001.2088688 1, 1997.1280979, 1962.3305326, 1967.(57) Самофлюсующийся материал для износостойких покрытий, содержащий углерод, бор,кремний, хром, никель, марганец, медь и железо, отличающийся тем, что он дополнительно содержит алюминий, вольфрам, молибден, фосфор и серу при следующем соотношении компонентов, мас.углерод 3,2-3,4 бор 8,0-10,0 кремний 0,8-1,2 хром 8,0-10,0 никель 2,0-4,0 марганец 1,0-3,0 медь 0,04 алюминий 0,4-0,8 вольфрам 1,0-2,0 молибден 0,3-0,7 фосфор 0,05 сера 0,05 железо остальное. Изобретение относится к металлургии, в частности к разработке материалов для нанесения износостойких покрытий, и может найти применение в области электрофизических методов обработки. 9897 1 2007.10.30 Известен ферромагнитный материал ферробор ФБ-17 1, содержащий, мас.углерод - 0,1, бор - не менее 17, кремний - 0,8-1,0, алюминий - 4-5, медь - 0,04, сера - 0,01,фосфор - 0,02, железо - остальное. Данный материал достаточно технологичен - из-за высокого содержания железа ферробор обладает хорошими магнитными свойствами. Кроме того, основной легирующий элемент данного материала, бор, при нанесении покрытий ведет себя как активный восстановитель, раскисляет металл и предохраняет его от окисления. Благодаря этому ферробор ФБ-17 обладает хорошими самофлюсующимися свойствами. Кроме раскисляющего действия, бор при взаимодействии с железом образует бориды железа , 2, обладающие высокой твердостью. Однако бориды железа имеют высокую микрохрупкость, из-за чего покрытия имеют низкую ударную и ударно-абразивную износостойкость. Из-за низкого содержания углерода и карбидообразующих элементов в нанесенных покрытиях отсутствуют карбиды железа, придающие покрытиям высокую твердость и прочность. Отсутствие в материале коррозионно-стойких легирующих элементов и высокая температура в зоне наплавки не обеспечивают коррозионную стойкость покрытий. Известен также износостойкий чугун 2, содержащий, мас.углерод - 3,2-3,6, марганец - 1,77-2,23, титан - 1,15, ниобий - 1,15, ванадий - 1,15, сера - 0,03-0,1, фосфор - 0,01,железо - остальное. Данный материал обладает недостаточными технологическими свойствами. Наряду с высокими магнитными свойствами, чугун из-за отсутствия в нем основных раскисляющих элементов, бора и кремния, не обладает самофлюсующимися свойствами. Вследствие этого процесс нанесения покрытий резко усложняется - возникает необходимость вести обработку в среде защитного газа. Отсутствие в материале бора исключает образование боридов железа, придающих покрытиям высокую твердость и износостойкость. Кроме того, покрытия, нанесенные с применением данного материала склонны к коррозии, так как в материале отсутствуют такие легирующие элементы, как хром и никель,повышающие коррозионную стойкость металла. Присутствие титана, вольфрама и ниобия недостаточно для обеспечения коррозионной стойкости покрытий. Также из-за отсутствия раскисляющих элементов при нанесении покрытий железо, расплавляясь, активно взаимодействует с атмосферным кислородом, образуя при этом пленки оксидов. Это явление негативно сказывается на прочности сцепления материала покрытия с металлом, на который наносится покрытие. Наиболее близким к предложенному является самофлюсующийся сплав ПРХ 4 Г 2 Р 4 С 2 Ф 3, содержащий, мас.углерод - 1,2, кремний - 2,2, никель - до 0,5, хром 3,7, марганец - 2,2, медь - до 0,5, бор - 3,8, ванадий - 0,8, железо - остальное. Технологические свойства данного материала недостаточно полно учитывают особенности нанесения покрытий. Присутствие в нем бора и кремния в количестве 3,8 и 2,2 соответственно позволяет говорить о свойстве данного материала к самофлюсованию,что, безусловно, положительно сказывается на качестве наносимых покрытий. При нанесении покрытий бор и кремний ведут себя как активные восстановители, раскисляют металл и предохраняют его от окисления. В то же время бора в данном материале недостаточно для образования в покрытии избыточных боридов железа, обеспечивающих высокую износостойкость поверхности. Однако высокое содержание марганца и меди значительно снижает магнитные свойства сплава, что затрудняет его использование при нанесении покрытий. Высокое содержание меди несколько улучшает коррозионную стойкость покрытий, однако при этом снижает магнитные свойства материала, что снижает его технологические свойства. Кроме того, сплав, легированный марганцем, показывает высокую износостойкость только при нагрузках, вызывающих пластическое деформирование (при ударных нагрузках), и обладает низкой износостойкостью при абразивном изнашивании. Вследствие это 2 9897 1 2007.10.30 го детали с покрытиями, нанесенными данным материалом, неприменимы для работы в условиях абразивного изнашивания (Износостойкость и структура твердых наплавок / М.М. Хрущов, М.А. Бабичев, Е.С. Беркович и др. Под ред. М.М. Хрущова. - М. Машиностроение, 1971. - С. 45). Низкое содержание углерода (1,2 ) не обеспечивает образования нужного количества обладающих высокой твердостью карбидов хрома, присутствующего в данном материале в количестве 3,7 . Задачей настоящего изобретения является создание самофлюсующегося материала,характеризующегося повышенными технологическими свойствами и обеспечивающего получение качественных покрытий, обладающих высокой ударно-абразивной износостойкостью, повышенной коррозионной стойкостью. Поставленная задача решается тем, что в известный материал, содержащий углерод,бор, кремний, хром, никель, марганец, медь и железо, в качестве дополнительных легирующих элементов вводится алюминий, вольфрам, молибден, фосфор и сера при следующем соотношении компонентов, мас.углерод 3,2-3,4 бор 8,0-10,0 кремний 0,8-1,2 хром 8,0-10,0 никель 2,0-4,0 марганец 1,0-3,0 медь 0,04 алюминий 0,4-0,8 вольфрам 1,0-2,0 молибден 0,3-0,7 фосфор 0,05 сера 0,05 железо остальное. Благодаря наличию в составе материала бора обеспечивается хорошая самофлюсуемость сплава, что значительно повышает качество наносимых покрытий. В самофлюсующихся сплавах на железной основе, вследствие интенсивного окисления, для улучшения раскисления требуется повышенное количество бора (8-10 ). При нанесении покрытий на поверхности частиц наплавляемого порошка и металла,на который наносят покрытие, при воздействии кислорода образуются пленки оксидов. Основные раскисляющие элементы, бор и кремний, ведут себя при нагреве как энергичные восстановители, забирая кислород, раскисляют металл и всплывают в виде боросиликатного шлака на поверхность. Они улучшают текучесть и снижают поверхностное натяжении расплава, значительно понижают температуру плавления сплавов, увеличивают смачиваемость поверхности. Тонкая пленка оксидов в виде расплава боросиликатного стекла (Тпл 910 С) является эффективной защитой от дальнейшего проникновения кислорода в покрытие. Благодаря раскислению оксидных пленок, пониженной температуре плавления, хорошему смачиванию подложки и частичному ее растворению расплавом самофлюсующегося материала обеспечивается хорошая прочность сцепления со сталями(Пантелеенко Ф.И. Самофлюсующиеся диффузионно-легированные порошки на железной основе и защитные покрытия из них. - Минск УП Технопринт, 2001. - С. 157). Кроме раскисляющего действия, бор, образуя в покрытиях бориды и карбобориды,оказывает значительное влияние на микротвердость и триботехнические свойства покрытий. Повышенное содержание углерода в материале (3,2-3,4 ) приводит к образованию вокруг борида 2 дендритообразной оторочки бороцементита 3(,), обладающего высокой твердостью и износостойкостью (Жлуктенко Е.И. Особенности кристаллизации боридов сплавов // Структура жидкости и фазовые переходы Сб. науч. статей. Днепропетровск, 1973. - Вып. 2. - С.39-45). 3 9897 1 2007.10.30 Дополнительное легирование материала молибденом, хромом, марганцем, кремнием,микротвердость боридов 2 призматической формы, присутствующих в покрытии в виде отдельных включений, возрастает с Но 0,493 131602180 МПа до Но 0,493 167401520 МПа. Микротвердость боридов повышается за счет того, что эти легирующие элементы при нанесении покрытий растворяются не только ви -, но и в фазах 2, 3(,) (Пантелеенко Ф.И. Самофлюсующиеся диффузионно-легированные порошки на железной основе и зашитые покрытия из них. -Минск УП Технопринт, 2001. - С. 172-173). Хром и молибден являются основными легирующими компонентами, обеспечивающими карбидообразование и упрочнение матрицы, повышение износостойкости и эксплуатационной стойкости. При увеличении их содержания в материале свыше 9,8 и 0,7 соответственно снижаются технологические свойства и стабильность эксплуатационной стойкости. При концентрации хрома до 0,3 упрочнение структуры и повышение эксплуатационной стойкости недостаточны. Молибден в количестве до 0,02 не обеспечивает карбидообразование и повышение эксплуатационных свойств. Вольфрам микролегирует матрицу, улучшает распределение легирующих компонентов и повышает эксплуатационные свойства сплава. При его концентрации ниже 0,2 равномерность распределения легирующих компонентов, а также стойкость к износу и ударным воздействиям недостаточны. Повышение содержания вольфрама свыше 2 приводит к ухудшению литейных свойств материала, а также снижению износостойкости и эксплуатационных свойств материала. Важно отметить значительное влияние хрома, молибдена и вольфрама на твердость и износостойкость покрытий. Эти карбидообразующие элементы при взаимодействии с присутствующим в материале бором образуют избыточные бориды, которые резко повышают твердость и износостойкость покрытий. Однако эти легирующие компоненты, повышая твердость и износостойкость покрытий, негативно влияют на ударную вязкость покрытий. Их присутствие в материале приводит к охрупчиванию боридов, которые при воздействии на покрытие ударных нагрузок выкрашиваются и шаржируют поверхность трения, являясь дополнительным абразивом. Чтобы устранить это негативное явление, в материале повышено содержание никеля, который снижает микрохрупкость избыточных боридов и тем самым повышает ударную вязкость покрытий (Лоскутов В.Ф. Разработка процессов получения диффузионных легированных боридных и карбидных покрытий для повышения стойкости деталей машин и инструмента Автореф. дис д-ра техн. наук. Киев, 1987.36 с). Содержание никеля (2-4 ) выбрано из необходимости повышения дисперсности структуры материала и стойкости к многократным ударам при сохранении технологических свойств материала покрытия. При концентрации свыше 9 снижаются характеристики стабильности структуры и износостойкости. Кроме этого никель, в комплексе с бором и кремнием, способствуют образованию легкоплавкой эвтектики с температурой плавления около 1010 С, что значительно снижает температуру плавления материала и тем самым создает более благоприятные условия нанесения покрытий. Эвтектика -2-3 системы , нелегированная никелем, плавится при температуре 1100 С. Марганец способствует повышению стойкости к многократным ударам, но при содержании его свыше 3 снижается стабильность механических и технологических свойств. Легирование материала марганцем не повышает твердости и износостойкости покрытий при абразивном изнашивании, но значительно повышает износостойкость при ударных нагрузках, вызывающих пластическое деформирование зерен материала покрытия (Износостойкость и структура твердых наплавок / М.М. Хрущов, М.А. Бабичев,Е.С. Беркович и др. Под ред. М.М. Хрущова. - М. Машиностроение, 1971. - С. 45). Снижение содержания марганца с 8-10 до 1-3 привело к повышению магнитных свойств материала, что благоприятно сказывается на технологии нанесения покрытий. 4 9897 1 2007.10.30 Так как медь не оказывает значительного влияния на износостойкость и ударную вязкость покрытий, но снижает магнитные свойства сплава, в заявляемом материале она присутствует только как технологическая примесь. Приведенные концентрации технологических примесей (медь, фосфор, сера) обусловлены необходимостью упрощения выбора шихтовых материалов и технологии изготовления материала. Заявляемый материал получали, используя шихту следующего состава чугун литейный Л 6 ГОСТ 4832-80 - 35,5 мас. , лом стальной А 1 ГОСТ 2787-75 - 11 мас. , технический карбид бора 16 ГОСТ 5744-85 - 8 мас. , ферробор ФБ 17 ГОСТ 14848-69 - 25 мас. ,феррохром ФХ 050 Б ГОСТ 4757-79 - 14 мас. , ферромарганец ФМн 70 ГОСТ 4753-80 1,5 мас. , ферровольфрам ФВ 80 а ГОСТ 17293-82 - 2 мас. , ферромолибден ФМо 60 ГОСТ 4759-79 - 0,5 мас.и никель Н-4 - 2,5 мас. . Температура перегрева материала в индукционной печи 14701480 С. Температура разливки материала в жидкостекольные литейные формы 13801410 С. В результате получился материал следующего химического состава, мас.углерод - 3,2, бор - 8,2, кремний - 1,18, алюминий - 0,70, хром - 9,1,никель - 2,44, вольфрам - 1,36, марганец - 1,16, молибден - 0,42, медь - 0,04, фосфор - 0,04,сера - 0,03, железо - остальное. Расплав разливали в формы, полученные слитки затем дробили в металлический порошок. Покрытия получали на лабораторной установке с использованием известных материалов 1-3 и заявляемого материала. Для определения влияния материала на абразивную износостойкость покрытий применялась машина трения типа АР (Германия). Испытания проводили при трении о закрепленный абразив (шлифовальную шкурку П 2 Г 43 А 2 СНМ ГОСТ 6456-82) в соответствии с ГОСТ 17367-71. Износостойкость оценивали гравиметрическим методом по потере массы. Взвешивание производили на аналитических весах марки АД-200 М с точностью до 110-7 кг. Перед взвешиванием образцы промывались в ацетоне (ГОСТ 2603-71). Результаты испытаний покрытий представлены в табл. 1. Таблица 1 Результаты испытаний на износостойкость покрытий, полученных известными 1-3 и заявляемым материалами Интенсивность из- Износостойкость,Относительная 3 3 нашивания, мг/м 10 Исследования ударно-абразивного изнашивания с элементами проскальзывания проводили на лабораторной установке собственной конструкции. Образцы были изготовлены в виде ступенчатых цилиндров с диаметрами ступеней 14 и 8 мм и длиной ступеней 20 и 10 мм из стали 45. На торцовой поверхности образцов диаметром 14 мм магнитноэлектрическим способом наносились покрытия с использованием известных материалов 1-3 и заявляемого материала. Оценка износостойкости проводилась гравиметрическим методом. Время испытания составляло 20 мин, удельная энергия удара 12 Дж/см 2. Результаты испытаний покрытий представлены в табл. 2. 9897 1 2007.10.30 Таблица 2 Результаты испытаний на ударно-абразивную износостойкость покрытий,полученных известными 1-3 и заявляемым материалами Материал порошка 1 (ФБ-17) 2 (чугун) 3 (ПР-Х 4 Г 2 Р 4 С 2 Ф) 4 (заявляемый материал) Как видно из таблицы, ударно-абразивная износостойкость покрытий, получаемых с применением предложенного материала, выше, чем у известных. Таким образом, предложенный самофлюсующийся материал для износостойких покрытий по сравнению с известными материалами обладает лучшими технологическими свойствами и обеспечивает получение покрытий с более высокими эксплуатационными характеристиками. Источники информации 1. ГОСТ 14848-69. Ферросплавы. Ферробор. 2. Патент Великобритания 1472292, МПК С 22 С 37/08, 1971. 3. Пантелеенко Ф.И. и др. Самофлюсующиеся порошки и износостойкие покрытия из них Обзорная информация. - Минск, 1991. - С. 21-23. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C23C 4/04

Метки: износостойких, покрытий, материал, самофлюсующийся

Код ссылки

<a href="https://by.patents.su/6-9897-samoflyusuyushhijjsya-material-dlya-iznosostojjkih-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Самофлюсующийся материал для износостойких покрытий</a>

Предыдущий патент: Способ определения содержания диметилового эфира терефталевой кислоты в модельных средах, имитирующих пищевые продукты

Следующий патент: Способы получения средства защиты растений от грибных и бактериальных болезней

Случайный патент: Способ оценки эндогенной интоксикации у больного раком желудка