Способ получения износостойких покрытий

Номер патента: 7888

Опубликовано: 28.02.2006

Авторы: Пантелеенко Федор Иванович, Фруцкий Виктор Александрович, Константинов Валерий Михайлович

Текст

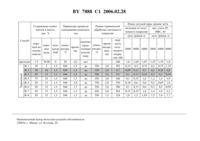

(71) Заявитель Учреждение образования Полоцкий государственный университет(72) Авторы Константинов Валерий Михайлович Пантелеенко Федор Иванович Фруцкий Виктор Александрович(73) Патентообладатель Учреждение образования Полоцкий государственный университет(57) Способ получения износостойких покрытий, отличающийся тем, что он включает получение порошковой шихты путем смешивания в герметичном контейнере при температуре 900-920 С в течение не менее 1,5 часов порошков никеля и меди, и активатора,взятых в следующем соотношении, мас.никель 85-90 медь 10-15 активатор 1-3,формирование покрытия, его спекание, нагрев до 250-350 С и выдержку не менее двух часов. Изобретение относится к области порошковой металлургии, в частности к способам получения износостойких покрытий для пар трения скольжения. Известен способ получения материала на основе никеля с повышенной износостойкостью 1. Полученное по данному способу покрытие не отвечает триботехническим требованиям, предъявляемым к парам трения. Порошковая смесь подвержена сегрегации. Реализация способа требует дорогостоящей оснастки и оборудования. Наиболее близким к изобретению по технической сущности является способ получения износостойкого покрытия, заключающийся в получении исходной порошковой шихты путем смешивания порошков на основе никеля и меди в открытой емкости, формовании и последующем спекании 2. Спекание проводят при температуре 800 С при соотношении компонентов порошок никеля 1-5 , порошок меди 78-88 . Однако известный способ имеет следующие недостатки. Износостойкое покрытие,полученное по известному способу, интенсивно изнашивает сопряженную деталь, т.е. высокая износостойкость пары трения в целом не обеспечивается. В случае наличия в зазоре пары трения абразивных частиц, интенсивность изнашивания деталей еще более возраста 7888 1 2006.02.28 ет. Кроме того, полученное покрытие по известному способу не обеспечивает равномерность структуры и свойств покрытия по сечению из-за сегрегации компонентов шихты,имеющих различную плотность. Это приводит к повышению интенсивности изнашивания деталей пары трения и снижению долговечности. Задачей данного изобретения является повышение долговечности деталей пары трения, работающих в условиях динамических нагрузок, наличия абразивных частиц в смазочном материале. Поставленная задача достигается тем, что получают исходную порошковую шихту путем смешивания компонентов в герметичном контейнере при температуре 900-920 С в течение не менее 1,5 часов порошков никеля и меди, и активатора, взятых в следующем соотношении, мас.никель 85-90 медь 10-15 активатор 1-3,формирование покрытия, его спекание, нагрев до 250-350 С и выдержку не менее двух часов. Отличительными признаками заявляемого способа являются иной процесс проведения операции смешивания компонентов, а именно смешивание проводят в герметичном контейнере при температуре диффузионного взаимодействия в присутствии активатора в течение не менее 1,5 часов, что приводит к гомогенизации шихты за счет протекания диффузионных процессов. После указанного смешивания шихта представляет собой порошок однородного химического состава, каждая частица которого имеет химический состав, близкий к химическому составу всей шихты. Таким образом устраняется опасность сегрегации различных по плотности компонентов, а следовательно,повышается равномерность химического состава полученного износостойкого покрытия и долговечность деталей пары трения иное содержание исходной порошковой шихты, а именно содержание смешиваемых компонентов, мас.активатор 1-3, порошок на основе никеля 85-90, порошок меди 1015, обеспечивает оптимальные триботехнические свойства полученного покрытия, заключающиеся в обеспечении высокой износостойкости как вкладыша, так и сопряженного с ним вала, следовательно, высокую долговечность пары трения. В качестве активатора могут быть использованы соли галогенидов, в данном случаеиной режим термообработки, а именно старение материала после спекания при температуре 250-350 С не менее двух часов обеспечивает упрочнение материала без снижения износостойкости сопряженной детали, следовательно, способствует повышению долговечности пары трения. Предлагаемый способ получения износостойких покрытий реализован следующим образом. Порошок наоснове ПГ 12-Н-01 ТУ 48-4206-156-82 фракции менее 40 мкм смешивали с порошком меди ПМС-1 ГОСТ 4960 в присутствии активатора . Смешивание проводили в цилиндрическом контейнере, герметично закрытом и помещенном в рабочее пространство печи СНОЛ 1,6.2,5.1/11-И 2, предварительно выведенной на температурный режим 900-920 С. Контейнер устанавливали с возможностью вращения вокруг продольной оси и соединяли с вращателем модели 110/10, выходной вал которого вращается со скоростью 35 об./мин. Смешивание проводили в течение 1,5 часов. Затем, после остывания, смесь просеивали, выделяя фракцию 60-120 мкм. После спекания покрытия изделие помещали в рабочее пространство печи СНОЛ 1,6.2,5.1/11-И 2, предварительно выведенной на температурный режим 250-350 С. Изделие находилось в рабочем пространстве печи, выведенной в рабочий режим, в течение 1,52 часов. 7888 1 2006.02.28 При проведении триботехнических испытаний использовали машину трения СМЦ-2. Для моделирования реальных условий работы трибосопряжений было разработано приспособление к установке для определения износостойкости образцов на базе машины трения СМЦ-2 по схеме вал-вкладыш. Для этой цели была проведена доработка узла крепления вкладыша и разработана новая схема крепления и нагружения вала. В качестве образцов вала применяли диски, вырезанные из коленчатого вала. В качестве контртела использовали серийные втулки, из которых вырезали сегмент размером 1212 мм и, после нанесения покрытия, закрепляли его в специальном приспособлении, состоящем из двух зажимов, между которыми помещали образец. Режимы триботехнических испытаний 1. За максимальное давление принимали давление на 8-10 ниже предела текучести бронзы, равное 7,2 МПа. 2. За минимальную постоянную нагрузку принимали вес консоли машины, равный 17 кг. 3. Догрузка образцов проводилась весом 58-60 кг в динамическом режиме. 4. Смазку проводили до начала испытания смазкой Солидол ГОСТ 4366-76. Смазку равномерно наносили на вал и вводили в карман, образованный кромкой вкладыша и стенкой зажимного приспособления. 5. С целью ужесточения режимов испытания в смазку вводились до 10 объема абразивные частицы размером менее 30 мкм 2 и А 23. Модернизированная установка моделирует более жесткие условия работы трибосопряжения и является более адекватной для моделирования условий работы трибопар, работающих в условиях переменных нагрузок. Результаты сравнительных испытаний заявляемого способа и прототипа приведены в таблице. При содержании меди в исходной шихте до 5 твердость полученного покрытия после термообработки составляет 302 НВ, при твердости вала 65 э. В процессе триботехнического взаимодействия на этапе приработки идет интенсивное изнашивание тонких слоев меди и вслед за этим обнажение точечных участков никеля с повышенной твердостью, все это ведет к интенсивному истиранию как полученного покрытия, так и сопряженного вала (опыт 1). При содержании меди в исходной шихте более 25 твердость полученного покрытия после термообработки составляет лишь 248 НВ. В процессе триботехнического взаимодействия возникают очаги местного схватывания и микрофрагментарного разрушения материала покрытия и рабочей поверхности сопряженного вала, что ведет к интенсивному износу пары на этапе установившегося изнашивания (опыт 4). При оптимальном содержании компонентов, но снижении времени перемешивания шихты наблюдается некоторая сегрегация порошка, что в дальнейшем ведет к снижению триботехнических характеристик, в частности увеличению износа трибопары (опыт 5). При снижении температуры термообработки наблюдалась неоднородность покрытия по сечению, что также увеличивает износ трибопары (опыт 6). Увеличение температуры термообработки покрытия не приводило к снижению износа трибопары (опыт 7). Снижение времени выдержки при термообработке покрытия также приводило к некоторой неоднородности покрытия по сечению и увеличивало износ трибопары (опыт 8). При содержании активатора до менее 1 по массе процесс диффузионного взаимодействия компонентов смеси протекает замедленнее. Это не позволяет обеспечить гомогенизацию порошковой смеси, что в свою очередь обуславливает сегрегацию и снижение качества покрытия. При содержании активатора более 3 по массе процесс диффузионного взаимодействия проходил с взрывной разгерметизацией контейнера и последующим 3 7888 1 2006.02.28 интенсивным окислением смеси. Указанный эффект делает невозможным дальнейшее применение порошка для антифрикционных покрытий. Оптимальным составом и режимом термообработки представляются режимы опытов 2 и 3. Предлагаемый способ получения антифрикционных покрытий может быть реализован на любом предприятии, имеющем установки для нанесения покрытий на подложку, а также устройства (печи) для обработки деталей с повышенной температурой рабочего пространства. Использование способа наиболее эффективно для нанесения антифрикционных покрытий на изделия, работающие при динамическом переменном нагружении. Источники информации 1. Пат. 4818307 США, МКИ С 22 С 9/02, С 22 С 9/06./,,,133620 Заявл. 16.12.87 Опубл. 04.04.89.61-303176 (Япония) НКИ 148/414. 2. Заявка 6442537 Япония, МКИ С 22 С 9/02, С 22 С 1/04. Получение материала для клапанной передачи / Такаги Иосаки, Гото Акира, Эндо Хироюки, Икэноуэ Хироси Хаяси Контиро Хитати Фумацу якин К.К., Хонда гикен коге К.К.-62-197276 Заявл. 08.08.87. Опубл. 14.02.89. Параметры процесса смешивания компонентов Режим термической обработки спеченного покрытия тверналичие поровремя дость поро- акти- темпегерме- темпевремя,шок на выдер- полушок ват ратура,тизации ратура,основе час жки, ченного медиС контейС никеля час покрынера тия, НВ прототип 1-5 78-90 0 20 2,0 нет 100 1 95 5 1,5 940 1,5 да 350 2,0 302 2 90 10 1,5 940 1,5 да 350 2,0 317 3 85 15 1,5 940 1,5 да 350 2,0 331 4 75 25 1,5 940 1,5 да 350 2,0 248 5 85 15 1,5 940 1,0 да 350 2,0 330 6 85 15 1,5 940 1,5 да 250 2,0 300 7 85 15 1,5 940 1,5 да 450 2,0 304 8 85 15 1,5 940 1,5 да 350 1,5 318 Износ деталей пары трения, мг/м вкладыш из полувал, сталь 45,ченного покрытия э 65 путь трения, м путь трения, м Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B22F 3/00, C22C 19/03

Метки: получения, покрытий, способ, износостойких

Код ссылки

<a href="https://by.patents.su/5-7888-sposob-polucheniya-iznosostojjkih-pokrytijj.html" rel="bookmark" title="База патентов Беларуси">Способ получения износостойких покрытий</a>