Способ получения износостойких покрытий на металлических изделиях

Номер патента: 4078

Опубликовано: 30.09.2001

Авторы: Федорцев Валерий Александрович, Федорцев Ростислав Валерьевич, Кардаполова Маргарита Анатольевна, Беляев Геннадий Яковлевич, Девойно Олег Георгиевич

Текст

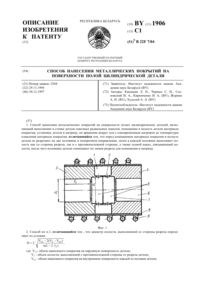

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ(71) Заявитель Белорусская государственная политехническая академия(73) Патентообладатель Белорусская государственная политехническая академия(57) 1. Способ получения износостойких покрытий на металлических изделиях, включающий нанесение на упрочняемую поверхность изделий смеси порошков и последующее воздействие лазерным излучением, отличающийся тем, что воздействие лазерным излучением осуществляют при наложении на изделие постоянного магнитного поля с магнитной индукцией 1,0-1,8 Тл в зоне обработки, а в качестве смеси порошков используют порошки ферромагнитного и никелевого самофлюсующегося сплавов при следующем соотношении, мас.ферромагнитный сплав 50-70 никелевый самофлюсующийся сплав остальное. 2. Способ по п. 1, отличающийся тем, что в качестве ферромагнитного сплава используют ферромагнитный сплав железо-ванадий, а в качестве никелевого самофлюсующегося сплава -никелевый самофлюсующийся сплав ПГ-СР 4.(56) Архипов В.Е. и др. Применение лазерной технологии в ремонтном производстве // Сварочное производство.1985. -1. - С. 7-8.2105826 С 1, 1998. Кожуро Л.М. и др. Динамика процесса переноса материала ферропорошка при электромагнитной наплавке. Защитные покрытия при изготовлении деталей машин и их ремонте Тезисы докладов НТК. - Минск,26-27 мая 1992 г. - С. 50-51. Изобретение относится к области металлургии, в частности к получению износостойких покрытий из порошковых материалов на деталях машин и технологической оснастки, изготовленных из сталей и железоуглеродистых сплавов. Известен способ получения покрытий из самофлюсующихся твердых сплавов системы-- В -газопламенным напылением 1. После газопламенного напыления покрытия указанного состава подвергают оплавлению для получения монолитного сцепления покрытия с основой. С целью избежания объемного разогрева деталей в процессе оплавления в качестве источника нагрева используют луч лазера. Высокие скорости нагрева и охлаждения покрытия, имеющие место при лазерной обработке, кроме того способствуют формированию специфической мелкодисперсной структуры с повышенным комплексом физикомеханических и эксплуатационных свойств. Недостатком известного способа является объемный разогрев упрочняемой поверхности при напылении, который может привести к короблению изделий, особенно нежестких (тонкостенных, в виде листов, полос и т.д.), а также повышенные энергозатраты на газотермическое напыление покрытия и экологические вредности, присущие этому технологическому методу в целом. 4078 1 Известен способ получения покрытий на деталях электромагнитной наплавкой с использованием ферромагнетиков - и - за счет химических реакций и механического перемешивания расплава поверхности детали и материала ферропорошка, находящихся в магнитном поле 2. Недостатком данного способа является образование переходного слоя с низкими физико-механическими свойствами при достижимой толщине электромагнитных покрытий всего 400-600 мкм, что является недостаточным для практики с учетом припуска на окончательную механическую обработку. Наиболее близким к заявляемому является способ, включающий нанесение на упрочняемую поверхность шликера с клеевой составляющей и последующее воздействие на него лазерным излучением 3. Недостатком прототипа является повышенная пористость и шероховатость покрытия, которая возникает,во-первых, из-за испарения и газообразования компонентов клеевой составляющей шликера и, во-вторых,вследствие выгорания связки на границе зоны проплавления. Для ряда деталей, например матриц и пуансонов при производстве стеклянных и пластмассовых изделий, такая пористость является неприемлемой. Указанные особенности известного способа не позволяют формировать качественные покрытия на рабочих поверхностях типовых деталей машин и технологической оснастки, ибо технология прототипа реализуется только в ремонтном производстве при упрочнении локальных участков восстанавливаемых поверхностей,например гнезда под клапана в двигателях. Отметим также, что при этом имеют место снижение прочности сцепления сформированного покрытия с основой изделия за счет не всегда качественного лазерного расплавления покрытия в местах выхода на подложку клеевой составляющей, а испарение клеевой составляющей в процессе оплавления шликера лучом лазера создает экологическую вредность при производстве изделий. Задачей, решаемой изобретением, является повышение качества покрытия, в частности за счет снижения его пористости и шероховатости при сохранении высокого уровня износостойкости упрочненного слоя. Поставленная задача достигается тем, что в способе получения износостойких покрытий на металлических изделиях, включающем нанесение на упрочняемую поверхность изделий смеси порошков и последующее воздействие лазерным излучением, воздействие лазерным излучением осуществляют при наложении на изделие постоянного магнитного поля с магнитной индукцией 1,0-1,8 Тл в зоне обработки, а в качестве смеси порошков используют порошки ферромагнитного и никелевого самофлюсующегося сплавов при следующем соотношении, мас.ферромагнитный сплав - 50-70 никелевый самофлюсующийся сплав - остальное. При этом в качестве ферромагнитного сплава используют ферромагнитный сплав железо-ванадий, а в качестве никелевого самофлюсующегося сплава - никелевый самофлюсующийся сплав ПГ-СР 4. Реализация предлагаемого способа с указанным составом смеси порошков и последовательностью операций обеспечивает достижение поставленной задачи изобретения за счет следующих эффектов. Использование смеси при содержании ферромагнитного сплава железо-ванадий (-) в количестве 50-70 мас. , обеспечивает (при постоянном наложении на изделие магнитного поля с магнитной индукцией 1,0-1,8 Тл в зоне обработки) образование устойчивого каркаса-сетки из частиц ферромагнетика, который удерживает остальные частицы на упрочняемой поверхности изделия в процессе обработки. Количество частиц порошка ферромагнетика - менее 50 мас.уменьшает удерживающую способность этого каркаса даже при верхнем значении заявленного предела магнитной индукции в зоне обработки. Количество частиц порошка ферромагнетика - более 70 мас.резко уменьшает содержание никелевого самофлюсующегося сплава ПГ-СР 4 в составе шликера, что сказывается на износостойкости формируемого покрытия. Процесс воздействия лазерного излучения на нанесенную на поверхность смесь порошков должен проходить при постоянном наложении на изделие магнитного поля с магнитной индукцией в зоне обработки в пределах 1,0-1,8 Тл, что обусловлено необходимостью обеспечить жесткость каркаса-сетки из частиц порошка ферромагнетика в период обработки. При использовании уровня магнитной индукции меньше 1,0 Тл не обеспечивается достаточная жесткость формируемого каркаса-сетки для удержания смеси порошков в зоне обработки в процессе его лазерного расплавления. Увеличение уровня магнитной индукции выше заявляемого значения 1,8 Тл не обеспечивает повышение эффективности процесса, а также увеличивает энергозатраты на реализацию способа. За счет высокого градиента температуры в зоне воздействия лазерного луча участки нанесенного слоя смеси порошков, прилегающие к ней, не разогреваются выше точки Кюри и не теряют своих магнитных свойств, что позволяет каркасу удерживать частицы порошка ферромагнетика магнитным полем на упрочняемой поверхности изделия в процессе всей обработки покрытия. Пример. На предварительно очищенные дробеструйной обработкой от загрязнений и окисных пленок плоских образцах из стали 20 диаметром 20 мм и толщиной 7 мм и образцах диаметром 55 мм и толщиной 12 мм производили получение заявляемым способом покрытий, используя смеси порошков 5-ти составов. 2 4078 1 На подготовленную поверхность образцов насыпали слой смеси порошков толщиной 0,8-1 мм, который представлял собой смесь порошков ферромагнитного сплава железо-ванадий и никелевого самофлюсующегося сплава ПГ-СР 4 (соотношение компонентов смеси порошков в мас.указано в нижеприведенной сводной таблице опытов). На данные образцы со слоем смеси порошков накладывали постоянное магнитное поле с помощью специального устройства, имеющего плоский магнитный полюсный наконечник и используемого для магнитноабразивного полирования, которое в целом позволяло создавать на изделии магнитное поле с магнитной индукцией 0,8-2,0 Тл в зоне обработки. Затем слой смеси порошков на образцах подвергали воздействию непрерывного лазерного излучения, для чего использовалась лазерная установка непрерывного действия ЛГН-702 мощностью 800 Вт. Режимы обработки скорость перемещения лазерного луча - 200 мм/мин, диаметр лазерного луча - 2,5 мм и коэффициент перекрытия дорожек лазерной обработки - 0,8 обеспечивали проплавление слоя смеси порошков на упрочняемых образцах. Обработанную лучом лазера поверхность образцов -го типа оценивали по параметру шероховатостина профилографе-профилометре модели 252, а затем шлифовали и полировали, чтобы оценить пористость покрытия с помощью микроскопа МИМ-8 М в поляризованном свете. Обработанную лучом лазера поверхность образцов -го типа после шлифования проверяли на износостойкость на машине торцового трения по методике, аналогичной методике, известной из работы (Васильев В.П. О методике ускоренной оценки износостойкости металлов // Заводская лаборатория. - 1976. - Ч.2,3. С. 337-339). Испытания образцов на износостойкость проводили на следующих режимах давление Р 1,24 МПа,скорость скольжения 2 м/с, время испытаний - 3 часа, среда - масло индустриальное 20. Контртело трубки из твердого сплава ВК-8. Оценка величины износа проводилась на профилографе-профилометре модели 252 по глубине вытертой лунки. Как видно из таблицы, предложенный способ получения износостойких покрытий на металлических изделиях обеспечивает значительное снижение шероховатости и пористости формируемых покрытий при сохранении высокого уровня износостойкости упрочненного слоя изделий. Выход за пределы предложенного состава смеси порошков и магнитной индукции в зоне обработки приводит к возрастанию шероховатости и пористости покрытия, а также увеличивает износ образцов. Источники информации 1. Кардополова М.А., Спиридонов Н.В., Станкевич О.Н. Влияние режимов лазерной обработки на микроструктуру // Машиносторение Республ. Межвед. сб. - Вып. 10. - Мн. Выш. школа, 1985. - С. 120. 2. Кожуро Л.М., Гальго В.И., Романова Т.Н. Динамика процесса переноса материала ферропорошка при электромагнитной наплавке // Защитные покрытия при изготовлении деталей машин и их ремонте. Тезисы докладов НТК. - Минск, 26-27 мая 1992 г. - С. 50-51. 3. Архипов В.Е., Биргер Е.М. Применение лазерной технологии в ремонтном производстве. Сварочное производство. - 1985. -1. - С. 7-8. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 3

МПК / Метки

МПК: C23C 8/00, C23C 26/00

Метки: металлических, износостойких, покрытий, изделиях, получения, способ

Код ссылки

<a href="https://by.patents.su/3-4078-sposob-polucheniya-iznosostojjkih-pokrytijj-na-metallicheskih-izdeliyah.html" rel="bookmark" title="База патентов Беларуси">Способ получения износостойких покрытий на металлических изделиях</a>

Предыдущий патент: Дымовая труба

Следующий патент: Пересечение дорог с пунктом платы за проезд

Случайный патент: Стенд для исследования транспортных машин