Сферическая опора

Номер патента: 6741

Опубликовано: 30.12.2004

Авторы: Барановский Константин Эдуардович, Воронин Евгений Анатольевич, Кезик Виталий Яковлевич, Лютич Сергей Юрьевич, Калиниченко Александр Сергеевич

Текст

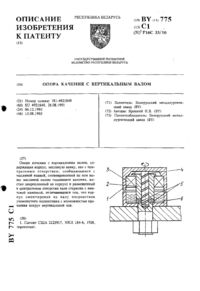

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Белорусский национальный технический университет(72) Авторы Калиниченко Александр СергеевичКезик Виталий ЯковлевичВоронин Евгений АнатольевичЛютич Сергей ЮрьевичБарановский Константин Эдуардович(73) Патентообладатель Белорусский национальный технический университет(57) 1. Сферическая опора, содержащая корпус, в котором закреплено основание, и подвижный сферический сегмент, насаженный на вал и установленный на сферическое посадочное место, выполненное в основании, отличающаяся тем, что сферический сегмент снабжен антифрикционным промежуточным кольцом, нижняя часть сферического сегмента переходит в цилиндрический фланец, а верхняя часть имеет кольцевое углубление,в которое по скользящей посадке входит крышка, прижимаемая пружинным кольцом, основание жестко закреплено в корпусе через промежуточный антифрикционный элемент, а сферический сегмент выполнен из композиционного материала, армированного плотными нульмерными и полыми линейными элементами, причем линейные элементы располагаются так, что проходят через весь сферический сегмент и торцами выходят в кольцевое углубление. 2. Сферическая опора по п. 1, отличающаяся тем, что центральный угол дуги поверхности сферического сегмента составляет 53-82.(56)2731990 2, 1998.2087763 1, 1997.2089760 1, 1997.5725315 , 1998.4395142 , 1983.01172626 , 1989. Предлагаемое изобретение относится к области машиностроения и может быть использовано при восстановлении, ремонте и изготовлении верхних опор вертикальных валов различных агрегатов, в частности при восстановлении верхних опор регенеративных воздухоподогревателей (РВП). Существующая верхняя опора РВП представляет собой конструкцию, в которой вертикальный вал длиной 2 и более метра с нагруженным оборудованием (массой до 235 тонн) поддерживается роликовым сферическим подшипником типа 30030192. Особенности конструкции и эксплуатации (окислительная среда, запыленная атмосфера, повышенная температура - 200 С и более, неравномерно распределенный изгибающий момент по длине вала, вибрационные и ударные нагрузки) приводят к повышенному износу колец подшипника, разрушению сепаратора, развитию фреттинг-износа, что существенно сокращает его рабочий ресурс, вызывает незапланированные остановы РВП и сопряженного с ним оборудования, обусловливает рост материальных потерь и сокращает количество произведенной электрической и тепловой энергии. Замена серийных подшипников 30030192 на подшипники, которые изготовлены из более теплостойких материалов, например из стали Р 9 с пониженным содержанием углерода, приводит к тому,что стоимость таких подшипников становится сравнимой со стоимостью самого агрегата. Это объясняется тем, что подобные подшипники промышленностью серийно не выпускаются, а специальный заказ таких подшипников, даже с учетом мировой потребности (до 2000 шт. в год), многократно повышает их цену. Существует положительный опыт замены неконформных узлов трения конформными 1-3. Но для применения в качестве верхних опор РВП данные технические решения непригодны из-за относительно высокого износа (более 2 мкм/км), применения серебряных сплавов (содержащих более 40 по массе серебра) 1, низкой несущей способностью и теплостойкостью 2, недостаточным ресурсом при скольжении со скоростями 0,15-0,3 м/с(15-30 см/с), а также относительно высоким коэффициентом трения 3. Вместе с тем,данные по испытаниям и применению самосмазывающихся радиальных сферических шарнирных подшипников 3, а также шаровых поверхностей 4 показывает, что при целенаправленном учете особенностей эксплуатации узла и верном выборе материалов возможно создание требуемой конструкции. Однако известные системы, сочетающие вращение сферического сегмента (цапфы) вокруг вертикальной оси с самоустановлением при качании, не обладают необходимыми свойствами для применения в качестве верхней опоры П. Наиболее близкая к предлагаемому сферическая опора 5 обеспечивает посадку на вал сферического сегмента, их совместное вращение и самоустановление при перемещении в основании подшипника, которое фиксируется в корпусе промежуточной цилиндрической оболочкой, вставленной в наружный корпус, после закатки концов оболочки по торцам основания. Но в случае больших радиальных размеров узла и значительных крутящих моментов (верхняя опора РВП) становится невозможным закрепить неподвижно тело шарнира. Возникает опасность его проворота и возникновения дополнительной пары трения (основание - корпус) либо по поверхности оболочки, либо по корпусу. А в случае затрудненного перемещения при самоустановлении закатка неизбежно разогнется, что еще более ослабит крепление. Появление малых колебательных перемещений одной по 2 6741 1 верхности относительно другой, в частности при осциллирующих вибрациях, является движущей силой фреттинг-процесса. Рассматриваемая конструкция не защищена от фреттинга ни конструктивно (повышенные натяги посадок, наличие технологических выступов, галтелей, проточек и т.д.), ни технологически - в местах, подверженных фреттингу,не минимизирован при движении соприкасающихся тел коэффициент трения за счет введения антифрикционных элементов. Известно, что в подобных конструкциях без периодического возобновления смазки или другого антифрикционного элемента начинает нарастать коэффициент трения и ухудшаются условия работы трибосопряжения, что сокращает его ресурс. В лучших известных образцах максимальная продолжительность работы составляет до 2000 часов. Т.е. шарнир будет работать меньше года. Рассматриваемая конструкция, в которой тело подшипника фиксируется за счет закатки концов цилиндрической оболочки, установленной в наружный корпус, а доступ к подвижному сферическому элементу перекрыт фигурными деталями, опирающимися на торцевые поверхности наружного корпуса и входящими в проточки на цилиндрических фланцах подвижного элемента, образуют замкнутую систему, в которой без разборки узла возобновление антифрикционного элемента невозможно. Следовательно при использовании такой конструкции в РВП возникнет необходимость в дополнительных остановах, что снизит технологическую готовность оборудования тем больше, чем больше будет таких остановов. Кроме того, недостатком подобной конструкции узла трения является также наличие трибоконтакта в зоне максимальных радиальных нагрузок, что предопределяет в этой зоне повышенный износ сопрягаемых деталей. Задачей настоящего изобретения является разработка сферической опоры, которая обеспечит бесперебойную работу агрегата в течение всего межремонтного периода (не менее 2 лет). Поставленная задача решается тем, что в сферической опоре, содержащей корпус, в котором закреплено основание, и подвижный сферический сегмент, насаженный на вал и установленный на сферическое посадочное место, выполненное в основании, сферический сегмент снабжен антифрикционным промежуточным кольцом, нижняя часть сферического сегмента переходит в цилиндрический фланец, а верхняя часть имеет кольцевое углубление, в которое по скользящей посадке входит крышка, прижимаемая пружинным кольцом, основание жестко закреплено в корпусе через промежуточный антифрикционный элемент, а сферический сегмент выполнен из композиционного материала, армированного плотными нульмерными и полыми линейными элементами, причем линейные элементы располагаются так, что проходят через весь сферический сегмент и торцами выходят в кольцевое углубление. Кроме того, в сферической опоре центральный угол дуги поверхности сферического сегмента составляет 53-82. Поскольку при эксплуатации верхней опоры возможно развитие фреттинг-процесса(коррозионно-усталостного разрушения) в предлагаемой конструкции предусмотрены меры, если не для полного уничтожения, то для существенного замедления развития этого процесса. Для этого предусматривается посадка сферического сегмента на вал с гарантированным натягом, а также жесткая фиксация тела шарнира в корпусе, посаженного с натягом и радиальным закреплением шпильками. Однако вследствие неравномерного нагрева отдельных частей опоры или скачкообразного отклонения температуры от установленной возможно ослабление натяга и появление микропроскальзывания. Поэтому предусмотрено введение антифрикционных элементов, которые, с одной стороны, обладают низким коэффициентом трения в парах сопряжений, а с другой - удовлетворительными демпфирующими способностями. Известно, что микропроскальзывания в контакте зависят также от макрогеометрии деталей и применение в конструкции вал-ступица свободно нависающих фланцев насаженных деталей позволяет до 2 раз снизить амплитуду проскальзывания. Поэтому сферический сегмент выполнен со свободно нависающими фланцами. Кроме того, наличие зазора 3 6741 1 между верхним фланцем и валом позволяет ввести в этот зазор смазку, которая при появлении микрозазоров в сопряжении заполнит их. Опыт применения макрогетерогенных композитов в различных узлах трения, в первую очередь, их способность к самоорганизации поверхности с низкими фрикционными характеристиками в парах трения с различными контртелами, предопределили выбор такого материала для изготовления подвижной детали сферической опоры. Т.к. эксплуатация данного узла протекает в экстремальных условиях и должна осуществляться длительное время (не менее 2 лет), в предлагаемом узле предусмотрено дополнительное введение в зону трения пластичной смазки через полые линейные армирующие элементы, а резервуаром для смазки служит кольцевое углубление в верхней части сферического сегмента. Принудительная подача осуществляется за счет давления развиваемого массой крышки, входящей в углубление, и силой ее поджатия пружинным кольцом. При работе сферической опоры положение каждой точки поверхности трения определяется углом между нормалью к поверхности трения и направлением возможного сближения при износе. При осевом нагружении изменение удельных нагрузок происходит по закону котангенса, а при ортогональном к осевому - по закону тангенса. Поэтому для оптимизации работы при осевом нагружении сферического сопряжения участки, расположенные в зонах минимальных и максимальных нагрузок, исключают из участия в процессе трения. Вполне очевидно, что подобная оптимизация целесообразна и в случае радиального нагружения сферической опоры с вертикальной осью вращения. Это предусмотрено ограничением центральных углов, определяющих дуги поверхностей касания. Более того, за счет перераспределения сил, действующих под углом к поверхности трибоконтакта, становится возможным частично разгрузить поверхность сопряжения за счет появления нормальной составляющей. С учетом реальных размеров устанавливаемой опоры, которая определяется диаметром вала, размером места под опору и максимально допустимой нагрузкой (при заданной скорости до 0,4 м/с), центральные углы, ограничивающие дугу сферического шарнира приняты 53 и 82. Руководствуясь изложенным, были изготовлены экспериментальные образцы предлагаемых опор и опор - прототипа, а в соответствии с известными рекомендациями проведены их сравнительные испытания. Сферический сегмент был изготовлен из макрогетерогенного композиционного материала, армированного чугунными гранулами ДЧЛу 0,6-1,63 мм и трубками из гексагонального нитрида бора с внутренним диаметром 2 мм и толщиной стенки 1,5 мм. В качестве матрицы был использован эвтектический медно-марганцево-кремнистый сплав. Заготовка сферического сегмента была получена жидкофазным совмещением компонентов материала. Затем заготовка механически обрабатывалась и шлифовалась. Тело опоры было изготовлено из стали 40 ХАМА механической обработкой с последующей термической обработкой (закалка, отпуск) и борированием посадочного места. Корпус опоры также был изготовлен из стали 40 ХАМА. При посадке сферического сегмента на вал было использовано стальное кольцо (сталь 40 ХАМА) электролитически покрытое слоем композиционного материала на основе никель-индиевого сплава (4,8 индия), армированного 50-100 мкм частицами гексагонального нитрида бора для придания антифрикционных свойств. При сухом трении в интервале температур 50-300 С в паре со сталью такое покрытие обладает коэффициентом трения 0,11-0,12, а в паре с композитом 0,09-0,095. Оно имеет микротвердость 6,0-7,4 ГПа и логарифмический декремент затухания при 20-32 МПа 9,8-12,3 . Покрытие толщиной 500 мкм. В качестве антифрикционного элемента в паре тело основания - корпус опоры, в соответствии с рекомендациями, была использована фторопластовая ткань толщиной 210 мкм. В опытах была использована пластичная смазка на основе полиметилсилоксановой жидкости ПМС-200, дополнительно загущенная углеродом ДГ 100 и этилциматом. 4 6741 1 Сущность изобретения поясняется чертежом. В корпусе 1 закрепляют основание 2 со сферическим посадочным местом, на которое помещают подвижный сферический сегмент 3 с цилиндрическим фланцем 4. Сферический сегмент 3 с фланцем 4 насаживают на вал 5 через антифрикционное промежуточное кольцо 6. Верхняя часть сегмента 3 имеет кольцевое углубление 7, в которое по скользящей посадке входит крышка 8, прижимаемая пружинным кольцом 9. Основание 2 через промежуточный антифрикционный элемент 10 жестко фиксируется в корпусе 1. В сферическом сегменте из композиционного материала 3 выполняют полые линейные элементы 11, соединяющие кольцевое углубление 7 с поверхностью трения сферический сегмент - основания. Поскольку основной целью предлагаемого изобретения является разработка сферической опоры, обеспечивающей длительную эксплуатацию агрегатов с вертикальным размещением вала была принята двухточечная схема проведения испытаний, в которой один из сферических шарниров является упорным для нижнего конца вала, а второй - опорным,работающим преимущественно в режиме радиального нагружения. Для создания требуемых нагрузок и более жесткого режима испытания вал нагружался с эксцентриситетом(е 0,62 мм) так, чтобы обеспечить среднюю удельную нагрузку на опоре от 6 до 12,0 МПа при скорости скольжения в сопряжении до 0,4 м/с. Испытания макетов опор производились на машине МИТВ ИММЕТ им. Байкова при температуре 250 С. Изменение зазора в трибосопряжениях определялось периодически по перемещению контрольных меток по отношению к исходной через 24, 72, 144, 240, 456, 1200 часов. Таблица Результаты трибоиспытаний экспериментальных опор и опор-прототипов Измеряемый показатель Рассчитанный показатель Зазор в сопряжеИзнос сопряжеВремя Коэффи- Путь трении, мкм ния, мкм/км испытациент ния,радиальрадиальний, час осевой трения осевой ный ный 10,10 12,38 21,00 24,21 0,12 62,16 85,00 0,16 122,92 229,12 0,14 336,03 834,09 0,15 Образец начал разрушаться 12,85 10,32 81,63 54,21 0,11 124,98 126,00 0,10 329,01 192,03 0,15 948,52 639,00 0,15 Разрушение образца Приведены результаты по данным пяти испытаний. Достоверность 0,96.- данные по результатам двух испытаний. Достоверность 0,92. Два образца испытывались в течение 8640 часов. В период измерения зазора производилось измерение коэффициентов трения. Результаты измерений представлены в таблице. Из представленных результатов следует, что по сравнению с опорой-прототипом предлагаемая - обеспечивает продолжительную бесперебойную работу узла с удовлетворительными триботехническими характеристиками в течение, как минимум, 720 дней, то есть обеспечивает работу узла в межремонтный период без дополнительных остановов. Источники информации 1. Тучинский .И. Композиционные материалы, получаемые методом пропитки. - . Металлургия, 1986. - С. 172-173. 2. . - 1997, . 36,50-51, . 3 // Линейная опора скольжения /. 3. Дроздов Ю.Н., Павлов В.Г., Пучков В - Трение и износ в экстремальных условиях. - . Машиностроение, 1986. - С. 93-109. 4. Справочник по триботехнике / Под общ. ред. М. Хебды и А.В. Чичинадзе. . 1. - . Машиностроение, 1989. - С. 243-283, 324-384. 5.9126827(30) МКИ 6 16 11/06.. Опубл. 19.09.91. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: F16C 17/04, F16C 23/02

Метки: опора, сферическая

Код ссылки

<a href="https://by.patents.su/6-6741-sfericheskaya-opora.html" rel="bookmark" title="База патентов Беларуси">Сферическая опора</a>

Предыдущий патент: Самоходная уборочная машина

Следующий патент: Способ получения покрытий из порошков самофлюсующихся сплавов на стальных изделиях

Случайный патент: Способ пренатальной ультразвуковой диагностики врожденного порока сердца