Нижняя опора вертикального вала

Номер патента: 6513

Опубликовано: 30.09.2004

Авторы: Воронин Евгений Анатольевич, Большаков Геннадий Петрович, Третьяков Сергей Николаевич, Барановский Константин Эдуардович, Лютич Сергей Юрьевич, Кезик Виталий Яковлевич, Воронов Евгений Олегович, Калиниченко Александр Сергеевич, Клюев Виктор Иванович

Текст

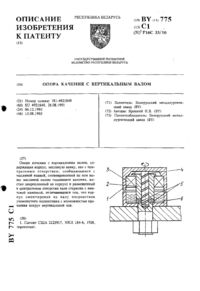

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ НИЖНЯЯ ОПОРА ВЕРТИКАЛЬНОГО ВАЛА(71) Заявитель Белорусский национальный технический университет(72) Авторы Калиниченко Александр СергеевичКезик Виталий ЯковлевичВоронин Евгений АнатольевичБарановский Константин ЭдуардовичЛютич Сергей ЮрьевичБольшаков Геннадий ПетровичВоронов Евгений ОлеговичТретьяков Сергей НиколаевичКлюев Виктор Иванович(73) Патентообладатель Белорусский национальный технический университет(57) Нижняя опора вертикального вала, включающая основание, на которое через промежуточное тело опирается связанный с вертикальным валом сферический сегмент, отличающаяся тем, что промежуточное тело включает верхний слой, полученный фосфатированием сферического сегмента, нижний слой, полученный сульфидированием основания,и выполненный из меди средний слой, нанесенный на нижний слой, а основание выполнено из отдельных элементов со скошенными ребрами, образующими каналы для смазки и демпфирования опоры, причем в сферическом сегменте и основании выполнены сквозные соосные отверстия, диаметры которых связаны соотношением осн 0,18 ,где осн - диаметр отверстия в основании, - диаметр отверстия в сферическом сегменте, - вылет вертикального вала.(56)19638252 1, 1998.959 1, 1995.1745004 1, 1994.562680, 1977.94026973 А 1, 1996. Предлагаемое изобретение относится к области машиностроения и может быть использовано при изготовлении нижних опор вертикальных валов различных агрегатов, в частности при восстановлении нижних опор регенеративных воздухоподогревателей (РВП). Известна нижняя опора вала РВП 1, представляющая собой конструкцию, в которой вертикальный вал длиной 3 и более метра опирается на сферический роликовый подшипник типа 9039452. Особенность распределения нагрузки (минимальная осевая составляющая 947520 Н) при конструктивных ограничениях линейных размеров узла приводит к тому, что данный подшипник работает на верхней допустимой эксплуатационной границе. В условиях работы РВП с котельным и турбинным оборудованием нижняя опора подвергается периодическим вибрационным и ударным нагрузкам, что приводит к существенному сокращению ресурса подшипника, непредусмотренным остановам агрегата и росту материальных потерь. Поскольку при восстановлении описываемого узла изменение линейных размеров опоры невозможно, необходима замена подшипника новым типом, который бы мог при существующих установочных и посадочных размерах увеличить ресурс агрегата. Необходимо повышение ресурса в 3-4 раза. Наиболее близкой к предлагаемому решению является нижняя опора вертикального вала 2, в корпусе которой установлен сферический сегмент, являющийся монолитным продолжением вала, а свободное пространство литьем или шприцеванием заполняют жидким материалом, который после затвердевания образует основание шарнира с посадочным местом под сферический сегмент. Для улучшения триботехнических характеристик сопряжения сферический сегмент может быть отделен от основания промежуточным слоем (телом). Такая конструкция обеспечивает точное (в пределах точности литья) совпадение сферических поверхностей деталей, самоустановление цапфы относительно вертикальной оси и работоспособность опоры при вращении вокруг вертикальной оси сферического сегмента с низкими скоростями и нагрузками, в частности осевыми. Однако известная конструкция нижней опоры вертикального вала имеет ряд недостатков. С ростом осевых нагрузок, при полном контакте замкнутых поверхностей, в полярной области сферического сегмента и контртела проявляется резкое падение износостойкости как следствие распределения удельных нагрузок по закону котангенса. В свою очередь,это вызывает повышенный (до 25 мкм/км) износ всего сопряжения. Такая закономерность наблюдается и в случае введения в зону трения промежуточного слоя из твердосмазочных материалов (ТСМ). Собственно конструкция описываемой опоры не позволяет повысить износостойкость основания за счет дополнительного армирования. Известно, что в случае литья (шприцевания) с ростом содержания твердой армирующей фазы более 15-17 расплав из режима суспензионного питания отливки переходит в фильтрационный режим. А при фильтрационном режиме питания отливки основная масса армирующих элементов скапливается в питателе и собственно отливка заполняется наиболее жидкоподвижной фазой, практически не содержащей армирующих элементов. Ограничивает также период работы данной опоры введенное в зону трения невозобновляемое промежуточное тело. Система шарнира замкнута и для возобновления изношенного промежуточного слоя требуется разборка опоры, то есть дополнительные остановы агрегата, что снижает надежность работы данного узла. 2 6513 1 Задачей настоящего изобретения является разработка конструкции нижней опоры вертикального вала РВП, обеспечивающей повышение надежности работы узла. Поставленная задача решается тем, что в нижней опоре вертикального вала, включающей основание, на которое через промежуточное тело опирается связанный с вертикальным валом сферический сегмент, промежуточное тело включает верхний слой, полученный фосфатированием сферического сегмента, нижний слой, полученный сульфидированием основания, и выполненный из меди средний слой, нанесенный на нижний слой, а основание выполнено из отдельных элементов со скошенными ребрами, образующими каналы для смазки и демпфирования опоры, причем в сферическом сегменте и основании выполнены сквозные соосные отверстия, диаметры которых связаны соотношением осн 0,18 ,где осн - диаметр отверстия в основании,р - диаметр отверстия в сферическом сегменте, - вылет вертикального вала. Сквозное отверстие в сферическом сегменте превращает его в шаровой слой, опирающийся на основание, собираемое из отдельных литых элементов со скошенными ребрами, которые образуют после постановки в корпус горизонтальные, вертикальные и меридиональные каналы, являющиеся совместно с центральным отверстием системой смазки и демпфирования опоры. При этом шаровой слой от основания отделяют многослойным промежуточным телом,состоящим при сборке опоры из фосфатного соединения, покрывающего сферическую поверхность шарового слоя и слоя меди на подслое сульфидных соединений, покрывающих сферическую поверхность основания, которые в процессе эксплуатации трансформируются в монометаллические слои, обладающие низким сопротивлением напряжению сдвига,не накапливающие линейные дефекты, имеющие специфическую пористую микроструктуру и плотно сцепленные с телами трения. Наличие сквозного осевого цилиндрического отверстия в подвижном шаровом слое обеспечивает его посадку на вал РВП без изменения конструкции вала или дополнительных технологических операций. Для чего диаметр этого отверстия устанавливается равным диаметру вала с допуском на тугую посадку, аналогично посадке на вал внутреннего кольца роликового подшипника качения. Наличие соосного отверстия в основании опоры позволяет исключить контакт деталей трибосопряжения в зоне наибольшего силового взаимодействия. При этом диаметр отверстия в основании опоры больше диаметра центрального отверстия в шаровом слое на величину 2, которая устанавливается, исходя из следующего 1. В некоторых конструкциях РВП хвостовик вала выходит за габарит внутреннего кольца подшипника (вылет вала достигает 30 мм). При отклонении вала от вертикальной оси ему необходимо место для свободного перемещения, для чего радиус отверстия в основании должен быть больше на величину этого перемещения. С учетом вылета валарадиус центрального осевого отверстия в основании должен быть равен оснвала,где- угол отклонения вала от вертикальной оси. 2. Наличие зазора между подвижным (хвостовик вала) и неподвижным (центральное отверстие в основании) цилиндрами необходимо, чтобы минимизировать момент сопротивления жидкой смазки вращению вала. Переходя к конкретным размерам валов РВП (диаметр 275-300 мм, вылет вала до 30 мм,угол отклонения 2-3, скорость вращения 7-10 мин-1, момент вращения 540 Нм и момент на единицу длины 16 Нм 3/сек 2, динамическая вязкость применяемого масла 0,20-0,31 Пас), зазор необходимый для перемещения вала 1.300,05241,6 мм 3 6513 1 зазор, необходимый для минимизации момента сопротивления, рассчитывается по известному уравнению 4 2 2. г,где- линейная скорость вращения вала,- минимизированный момент трения, принимаемый 3-1 от момента вращения на единицу длины вылета (М 0,16) 43,140,310,030,1640,023 г 2,69 мм 0,16 21, поэтому принимается значение 2, сопоставление этого размера с вылетом вала/0,09 показывает, что при таком соотношении размеров угол отклонения вала от вертикальной оси, при котором обеспечивается самоустановление опоры, увеличивается до 5. Таким образом, диаметр вала, отверстие в шаровом слое, отверстие в основании и вылет вала связаны равенством осн 0,18. При заполнении корпуса опоры маслом и ее нагружении (постановка вала на опору) под основанием вала и на сферическом контакте возникают давления/вала и/. Таким образом, под плоской поверхностью вала развивается избыточное давление, передаваемое в объем масла. Оно создает в каналах, расположенных у стенок корпуса опоры, напор, направляющий масло на внешнюю окружность сопряжения - зону наименьших нормальных нагрузок опоры. Это создает силовое воздействие на подвижный шаровой слой, направленное против нормальной составляющей нагружающей силы. При равномерном распределении масляных потоков (каналов) по внешней окружности контакта происходит его частичное разгружение (реализуются элементы гидростатической смазки). Нагружающая сила в любой точке сферического контакта, кроме полярных, направлена под углом к поверхности, и ее составляющая, действующая параллельно поверхности, будет тем больше, чем больше синус такого угла. Совместно с превышением высоты истечения масла над его стоком это обеспечивает распределение и накопление масла по меридиональным направлениям, а при вращении шарового слоя к покрытию поверхностей контакта и их разделению слоем смазки. Известно, что для разделения трущихся поверхностей, в описываемом режиме, достаточно толщины масляной пленки 0,5 мкм, при избыточном давлении масла 0,05 МПа. В случае возникновения вертикальных (осевых) ударных или вибрационных нагрузок данная система смазки работает как масляный демпфер. Линейные размеры масляных каналов и их количество определяются, исходя из условий неразрывности и требуемого напора (противодавления) на поверхности контакта, на основании решения уравнения Бернули, а также на основании известных рекомендаций, в соответствии с которыми глубина меридионального канала должна быть как минимум в 50 раз больше толщины смазочной пленки (в рассматриваемом случае 500,025 мм). Ширина этих каналов должна удовлетворять неравенству /0,07. Следовательно при длине канала опора 80-100 мм ширина каналадолжна быть 5,6-7,0 мм. В процессе эксплуатации данной опоры возможно окисление масла, его загрязнение производственной пылью, содержащей активные компоненты, которые могут вызвать потерю несущей способности смазки и повышенный износ сопряжения. Данная опора рассчитана на длительный срок эксплуатации с минимальным линейным износом, поэтому в ней предусматривается формирование поверхностных слоев на шаровом слое и основании со структурой, обладающей низким сопротивлением сдвиговым усилиям и не накапливающей повреждений. Для этого в трибосопряжении реализуется процесс образования сервовитных пленок. Для этого на поверхность основания наносится слой, в частности,сульфида меди, поверх которого наносится слой меди. На поверхность шарового слоя наносится слой фосфатов. Нанесение таких слоев также позволяет повысить класс чистоты 4 6513 1 поверхностей трения. В свою очередь, это позволяет уменьшить требуемую толщину масляной пленки, а на начальном этапе облегчает приработку деталей. Наличие в зоне трения такого мягкого металла как медь, которая сама по себе является твердосмазочным материалом, (ТСМ) улучшает триботехнические свойства сопряжения. Особенно при нанесении меди на более твердый подслой. Сульфиды и фосфаты также являются ТСМ. В определенных условиях данные материалы способны к активным химическим взаимодействиям. К таким условиям относятся условия трения. По мере работы трибосопряжения глубина химических превращений нарастает. Они особенно интенсифицируются в промышленной атмосфере, содержащей повышенное количество СО, С 2, воды,сернистых соединений, промышленной пыли, в частности углерода. В результате реакций окисления-восстановления и обмена химических компонентов трибоконтакта между собой, с окисленным маслом, продуктами износа, газовой атмосферой на поверхности шарового слоя и основания, образующих трибоконтакт, формируются слои меди со специфической структурой с большим количеством мелких пор, некоторые из которых сливаются в так называемые обратные кристаллы. Параметры кристаллической решетки меди(а) в этих слоях находятся в пределах 3,56-3,59 . Толщины образовавшихся слоев от 1,0 до 2,3 мкм. Слои прочно сцеплены с основанием. Нанесенные подслои отсутствуют. Но в составе масла фиксируются сульфиды и окислы цинка, сульфиды железа, фосфаты железа и марганца, сульфиды свинца, олова, марганца, а также нитраты олова, железа и сульфида бария. Такие изменения указывают на протекание химических реакций, захватывающих материалы тела трения и контртела. А ускорение этого процесса в активной газовой среде и при ужесточении условий трения (создание граничной смазки) подтверждает развитие топо- и трибохимических реакций, продуктом которых является образование мало- и безизносных структур. Для предлагаемой опоры это означает ее значительную эксплуатацию в режиме безизносного или близкого к безизносному трению. Сущность изобретения поясняется чертежом, где на фиг. 1 приведена схема конструкции нижней опоры на фиг. 2 приведена аксонометрия основания. Нижняя опора состоит из основания 1, на которое через промежуточное тело 2 опирается сферический сегмент 3, связанный с вертикальным валом 4. Основание 1 собрано из отдельных элементов 5 со скошенными ребрами, образующими каналы 6 для смазки и демпфирования опоры. В сферическом сегменте и основании выполнены сквозные соосные отверстия, диаметры которых связаны соотношением осн 0,18 ,где осн - диаметр отверстия в основании- диаметр отверстия в сферическом сегменте- вылет вертикального вала. Нижняя опора выполняется следующим образом. Из отдельных элементов 5 собирают основание 1. На него наносят два слоя промежуточного тела 2. На сферический сегмент 3 наносят один слой промежуточного тела 2. Сферический сегмент 3 помещают на основание 1, и опору в сборе помещают под вертикальный вал 4, который опускают в отверстие сферического сегмента 3. Конструкция работает следующим образом. При заполнении корпуса опоры маслом и постановке вала 4 на основание 1 (нагружении) под основанием вала 4 развивается избыточное давление, передаваемое в объем масла, и которое создает в каналах 6, расположенных у стенок корпуса опоры, напор, направляющий масло на внешнюю окружность сопряжения - зону наименьших нормальных нагрузок опоры. Это создает силовое воздействие на промежуточное тело 2 и сферический элемент 3, направленное против нормальной составляющей нагружающей силы. При равномерном распределении масляных потоков (каналов 6) по внешней окружности контакта происходит его частичное разгружение опоры 5(реализуются элементы гидростатической смазки). Совместно с превышением высоты истечения масла над его стоком это обеспечивает распределение и накопление масла по меридиональным направлениям в каналах 6, а при вращении сегмента 3 к покрытию поверхностей элементов 5 и их разделению слоем смазки. Известно, что для разделения трущихся поверхностей в описываемом режиме достаточно толщины масляной пленки 0,5 мкм, при избыточном давлении масла 0,05 МПа. В случае возникновения вертикальных (осевых) ударных или вибрационных нагрузок данная система смазки работает как масляный демпфер. В табл. 1 представлены результаты испытаний макетов предлагаемой опоры в режимах жидкостной и граничной смазки, при нагрузках на сферический трибоконтакт - 9 МПа, давлении под торцом вала - 16,4 МПа, линейной скорости вращения 1,4 м/с. Материал шарового слоя сталь-45, термообработанная до твердости 38 НСэ. Материал основания - бронза 05 Ц 5 С 5. Для указанных режимов испытаний при потере несущей способности смазывающего слоя Бр 05 Ц 5 С 5 подвержена интенсивному износу, что позволяло установить даже незначительные изменения в работе опоры при переходе из режима в режим. Для Бр 05 Ц 5 С 5 максимальная допустимая нагрузка 8 МПа при- 12 МПасек-1. Основание опоры было собрано из отдельных литых элементов. Поверхность шарового слоя и рабочая поверхность посадочного места опоры были обработаны до шероховатости соответственно а 0,63 при 3,2 и 1,25 при 6,3. Фосфатирование было проведено в ванне состава (г/л) нитрат бария 30, монофосфат цинка - 10, нитрат цинка 12. Температура - 80-82 С, время обработки - 5 мин. Толщина покрытия 3,1-3,9 мкм. Шероховатость поверхности после обработки практически не изменилась. Было проведено осаждение подслоя сульфидов с последующим покрытием медью сферической поверхности посадочного места основания. Подслой наносился из раствора сульфида натрия концентрацией 90 г/л четырехкратным погружением с промежуточными промывками в горячей воде. Медь осаждалась из аммиачного электролита с добавками 1,2 г/л кумарина и 0,6 г/л бензосульфоната натрия. Толщина покрытия 4,2-5,4 мкм. Суммарная толщина нанесенных слоев - 5-6 мкм, шероховатость поверхности после покрытия- 0,16 при 0,9. Толщина покрытия была измерена на оптиметре ИКВ и радиомере - толщиномере ТПРУ-1. Прочность сцепления слоев с основой определялась по ГОСТ 9.302-79 и может быть отнесена к группе прочных. Шероховатость - на профилометре модели 201. Испытания макетов опоры производились на вертикальной машине трения МИТВ ЦНИИТМаш. Измерение зазора производилось постоянно по показаниям индукционного датчика и периодически (при измерении катетометром) по смещению контрольной метки. Коэффициент трения оценивался по результатам постоянного измерения и записи момента трения. Для смазки использовалось масло турбинное ТП-46, динамическая вязкость которого при 20 С 0,27 Пас. Для создания условий граничного трения в испытуемой опоре количество смазки, подаваемой в зону трения, было ограничено 2 каплями раз в 3 часа. Смазка подавалась на внешнюю окружность вращающегося шарового слоя. По окончании испытаний был проведен анализ масла. Который включал седиментационный анализ на седиментометре Фигуровского и нефелометрию. Это позволило определить, что после испытаний масло представляет собой дисперсионно-микрогетерогенную систему с размером твердой фазы, лежащей в пределах 0,06-0,8 мкм, при процентном распределении 52 наиболее мелких частиц и 6 наиболее крупных. Параллельно были проведены испытания опоры - прототипа, основание которой было выполнено заливкой бронзы 05 Ц 5 С 5 под давлением в стальной корпус на водоохлаждаемый знак, повторяющий форму и размеры сферического сегмента. 6 6513 1 Таблица 1 Результаты триботехнических испытаний макетов опоры РВП Режим смазки Зазор в сопряжении,мкм 4 Установочный 0,8 После заливки масла 5,4 4,8 4,5 4,3 4,2 5,4 5,3 5,0 5,1 5,1 Установочный 1,4 После заливки масла 4,6 4,9 4,6 4,5 4,5 4,7 4,5 4,4 4,4 4,4 4 Установочный 1,7 После подачи масла 1,9 1,1,1,1,1,1,1,1,1,Установочный 2,1 После подачи масла 2,3 2,0 1,8 1,6 1,5 1,6 1,6 1,5 1,6 6513 1 Таблица 2 Результаты триботехнических испытаний опоры - прототипа Режим смазки Твердая смазка вкладыш АФГ 80 ВС 200 мкм-54 Установочный 6,3 После постановки вкладыша 194 190 185 182 163 103 63 41 5,1 6513 1 Собственно сферический сегмент был выполнен точением и термообработан до твердости э 40 ед. После термообработки он шлифовался. Шероховатость посадочного места основания и сферического сегмента соответственно 1,25 при 6,3 и 0,08 при 0,5. Для создания разделительного слоя было использовано разовое смазывание маслом ТЛ-46, в другом случае - вкладыш из антифрикционного материала АФГ-80 ВС толщиной 200 мкм. Результаты испытаний представлены в табл. 2. Из сопоставления данных табл. 1 и 2 видно, что по сравнению с известной предлагаемая опора обладает повышенной долговечностью, более стабильными и более высокими триботехническими характеристиками. Основываясь на полученных результатах, были изготовлены реальные нижние опоры РВП. Пример конкретного исполнения. Нижняя опора вала РВП-54 Вал массой 96000 кг, диаметром 275 мм, вылет вала 20 мм. Максимальный размер, перпендикулярный вертикальной оси и позволяющий разместить подвижный шаровой слой с основанием, - 480 мм. Максимальная высота - 115 мм. Угол отклонения вала от вертикальной оси не более 230. Размеры шарового слоя и сопряженного с ним посадочного места были рассчитаны,исходя из получения максимального объема шарового слоя при заданных радиусах оснований 11/2 максимального вписываемого диаметра и 21/2 диаметра вала 1 1 23122 , а также, исходя из максимального размера поверхности шарово 6 2 го слоя, при заданных 1, 2 и , значение которой получено из . Н 135 мм 520 мм. Полученные размеры позволяют определить центральные углы, ограничивающие радиусы оснований шарового слоя и посадочного места, а также их тригонометрические функции. На основании этих данных средняя удельная нормальная нагрузка на сферическом контакте равна 7,85 МПа, средняя удельная нагрузка, параллельная поверхности трения, - 3,1 МПа и на внутреннем круге - 2,4 МПа. Среднее давление под малым основанием шарового слоя (торцом вала) - 15,85 МПа. Поскольку известно, что более высокой износостойкостью обладают литые макрогетерогенные материалы, а также то, что при их работе в зону трения периодически выдавливается пластичная матрица, которая способствует формированию сервовитных пленок,основание опоры было изготовлено литьем элементов из композита согласно ТУ РБ 100649721.030-2000. Ребра элементов основания были обработаны на скос и после постановки в корпус 4,5 мм 2 между корпусом и основанием, а также площадью 2 мм 2 в меридиональных плоскостях. Основание опоры было собрано из 8 отдельных элементов, что определило наличие 8 смазочных каналов. Поверхность посадочного места после сборки имела шероховатость 1,25 при 6,3 мкм. После нанесения подслоя сульфидов и слоя меди эта же поверхность имела шероховатость 0,16 при 0,8 мкм. Подвижный шаровой слой опоры был изготовлен точением с последующей термообработкой до 52 э и шлифованием до шероховатости 0,08 при 0,4. После нанесения слоя фосфатов шероховатость не изменилась. Перед нагружением опора была заполнена маслом турбинным ТП-46, а на вал был установлен тензодатчик для контроля процесса работы по величине момента сопротивления. Опора введена в рабочий режим в апреле 2000 года. До настоящего момента каких-либо отклонений в работе агрегата не обнаружено, коэффициент трения находится в пределах 0,0052-0,0058. 6513 1 Источники информации 1. Поиск, разработка, исследование и опробование самосмазывающихся подшипников и подшипниковых узлов скольжения для тяжелых условий работы прокатного оборудования Отчет о НИР. - НИИПТмаш,Гос. регистрации 01.83.0008730. - Краматорск, 1985. С. 5-29. 2. Пат.19638252, А 1, 26.03.1998 МПК 616 С 11/06. Сферический шарнир и способ его изготовления. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: F16C 23/02, F16C 17/04

Метки: вертикального, вала, нижняя, опора

Код ссылки

<a href="https://by.patents.su/11-6513-nizhnyaya-opora-vertikalnogo-vala.html" rel="bookmark" title="База патентов Беларуси">Нижняя опора вертикального вала</a>

Предыдущий патент: Устройство для перемещения жидкости или газа

Следующий патент: Магнитооптическое устройство контроля изделия

Случайный патент: Способ контроля азотсодержащих вредных примесей