Шахтная печь для термообработки сыпучих материалов, преимущественно окислительного нагрева алмазосодержащей шихты

Номер патента: 5528

Опубликовано: 30.09.2003

Авторы: Горлач Александр Григорьевич, Старовойтов Александр Семенович, Кузнецов Владимир Витальевич, Альфер Сергей Аркадьевич, Куц Павел Степанович, Марченко Николай Алексеевич, Шипило Виктор Брониславович, Маковецкая Лидия Антоновна, Потапенко Владимир Иванович, Акулич Петр Васильевич, Зайцев Валентин Алексеевич

Текст

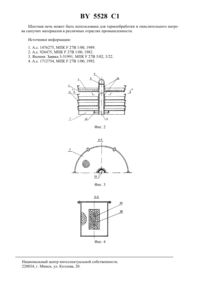

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ОКИСЛИТЕЛЬНОГО НАГРЕВА АЛМАЗОСОДЕРЖАЩЕЙ ШИХТЫ(71) Заявитель Академический научный комплекс Институт тепло- и массообмена им. А.В. Лыкова НАН Беларуси(72) Авторы Акулич Петр Васильевич Куц Павел Степанович Зайцев Валентин Алексеевич Шипило Виктор Брониславович Маковецкая Лидия Антоновна Старовойтов Александр Семенович Горлач Александр Григорьевич Кузнецов Владимир Витальевич Потапенко Владимир Иванович Альфер Сергей Аркадьевич Марченко Николай Алексеевич(73) Патентообладатель Академический научный комплекс Институт тепло- и массообмена им. А.В. Лыкова НАН Беларуси(57) 1. Шахтная печь для термообработки сыпучих материалов, преимущественно окислительного нагрева алмазосодержащей шихты, содержащая калорифер, заполненный насадкой, вертикальную цилиндрическую камеру с электронагревателями на наружной поверхности, в которой по оси расположен перфорированный газораспределитель, а к боковой поверхности подключен патрубок для вывода газа, отличающаяся тем, что газораспределитель выполнен в виде трубы с заглушкой в верхней части и кронштейном, имеет возможность свободно вставляться в камеру с образованием внизу камеры затвора с 5528 1 патрубком для подачи нагреваемого в калорифере газа и снабжен набором съемных сетчатых поддонов для сыпучего материала, установленных друг над другом с зазором, каждый из которых сообщен с рядом отверстий газораспределителя, расположенных равномерно по его окружности, а насадка выполнена из полупрозрачного для теплового излучения материала. 2. Печь по п. 1, отличающаяся тем, что поддоны образуют кольцевой зазор с внутренней поверхностью камеры, на которой расположены направляющие элементы. 3. Печь по пп. 1 или 2, отличающаяся тем, что толщина слоя насадки между нагревателем и стенками калорифера не превышает глубины проникновения теплового излучения в слой, при которой поток теплового излучения ослабляется в 100 раз.(56)1712754 1, 1992.02041436 1, 1995.0043442 1, 1982. Изобретение относится к технике термообработки сыпучих материалов, преимущественно алмазосодержащей шихты, и может быть использовано в машиностроительной промышленности при производстве синтетических алмазов, химической и других отраслях промышленности. Известна шахтная электропечь для термообработки мелких деталей 1, состоящая из вертикальной цилиндрической камеры, внутрь которой соосно вставляются емкости с сетчатым дном, заполненные мелкими изделиями. В верхней части установлен вентилятор, а на боковых поверхностях камеры расположены нагреватели. При термообработке изделий осуществляется продувка слоя горячим воздухом только для обеспечения равномерности термообработки, интенсивности теплообмена. Отсутствует подача свежего воздуха для процесса окисления. Конструкция печи не позволяет производить термообработку полидисперсных материалов с наличием достаточно мелких частиц из-за трудности продувки слоя, большого сопротивления слоя при наличии в слое мелких и крупных фракций. При увеличении расхода газа сформировать кипящий слой из материала с большой степенью полидисперсности сложно и энергоемко, тем более, что для процесса окисления необходимо значительно меньшее количество воздуха, чем для образования взвешенного слоя. Следует отметить, что избежать полидисперсности материала при термообработке алмазосодержащей шихты (спеков) достаточно сложно, т.к. в процессе термообработки происходит разрушение некоторых спеков и образуется мелкая фракция. Известна шахтная печь для термообработки мелкодисперсных материалов 2, в которой осуществляется наложение вибраций на движущийся слой материала в вертикальной камере с помощью соосно расположенного виброзонда, выполненного в виде трубы с равномерно расположенными по ее высоте рядами отверстий и снабженного конусными насадками. Недостатком данной конструкции печи является то, что она не обеспечивает равномерную термообработку материала по радиусу и высоте слоя, в частности из-за наличия пристенного слоя и одностороннего отвода газов. Конструкция не предусматривает подачу воздуха для химического реагирования. Наличие вибраций разрушает гранулы,приводит к пылеобразованию и выносу частиц из камеры. Известна печь с формируемой газовой средой 3. В верхней части печи расположены патрубки для подачи нагретого газа в печь. Через верхнюю стенку в печь входит вытяжной перфорированный патрубок, вокруг которого в камере размещаются обрабатываемые изделия. Данная конструкция печи не обеспечивает равномерное поле скоростей в объеме камеры и пристеночной ее области, а следовательно равномерное температурное поле, и не позволяет производить равномерную термообработку сыпучих материалов. 2 5528 1 По числу существенных признаков наиболее близким техническим решением, принятым нами в качестве прототипа, является печь для прокалки гранулированного материала 4, состоящая из нагревательной камеры с зоной термообработки, основным электронагревателем и установленной внутри нее перфорированной трубчатой вставкой, снабженной насосом-пульсатором, двумя дополнительными электронагревателями, размещенными в верхней части зоны термообработки и внутри перфорированной вставки,заглушенной сверху над перфорацией, а вставка соединена с насосом-пульсатором и заполнена насадкой типа колец Рашига. Недостатком данной конструкции является неравномерность термообработки материала и реагирования его с воздухом по радиусу камеры(слоя). Это обусловлено тем, что обрабатываемый материал, движущийся в слое, подвергается одностороннему воздействию нагретого воздуха, который не может пройти через слой материала из-за непроницаемой стенки камеры. Очевидно, что пристеночные слои материала около стенки камеры и возле перфорированной вставки находятся в весьма различных условиях взаимодействия с подаваемым воздухом. Кроме того, при наличии мелкой фракции и пульсирующем потоке газа (нагнетание-отсос) будет иметь место унос мелких частиц и забивание вставки. Наличие насадки в нижней части перфорированной вставки несколько интенсифицирует теплообмен. Однако при таком исполнении нагреваемый в перфорированной вставке воздух будет иметь в верхней части более высокую температуру вследствие различного пути и времени взаимодействия с нагревателем и насадкой, что не позволяет получить равномерную температуру по высоте камеры. Наличие пульсатора усложняет конструкцию. Целью изобретения является повышение равномерности термообработки сыпучих материалов, преимущественно окислительного нагрева алмазосодержащей шихты, интенсивности теплообмена и упрощение конструкции. Поставленная цель достигается тем, что в шахтной печи для термообработки сыпучих материалов, преимущественно окислительного нагрева алмазосодержащей шихты, содержащей калорифер, заполненный насадкой, вертикальную цилиндрическую камеру с электронагревателями на наружной поверхности, в которой по оси расположен перфорированный газораспределитель, а к боковой поверхности подключен патрубок для вывода газа, газораспределитель выполнен в виде трубы с заглушкой в верхней части и кронштейном, имеет возможность свободно вставляться в камеру с образованием внизу камеры затвора с патрубком для подачи нагреваемого в калорифере газа (воздуха) и снабжен набором съемных сетчатых поддонов для сыпучего материала, установленных друг над другом с зазором, каждый из которых сообщен с рядом отверстий газораспределителя,расположенных равномерно по его окружности, а насадка выполнена из полупрозрачного для теплового излучения материала, причем поддоны образуют кольцевой зазор с внутренней поверхностью камеры, на которой расположены направляющие элементы, а толщина слоя насадки между нагревателем и стенками калорифера не превышает глубины проникновения теплового излучения в слой, при которой поток теплового излучения ослабляется в 100 раз, т.е. не превышает так называемой максимальной глубины проникновения теплового излучения в слой. Существенность отличительных признаков заключается в том, что в предлагаемой шахтной печи появляются новые конструктивные особенности, не присущие известным печам, приводящие к возникновению новых положительных эффектов в организации процесса термообработки (окислительного нагрева) дисперсных материалов и достижению тем самым поставленной цели. Выполнение газораспределителя в виде трубы с заглушкой в верхней части с возможностью свободно вставляться в камеру (выниматься из корпуса) с образованием внизу камеры затвора с патрубком для подачи нагреваемого в калорифере газа и снабжение набором съемных сетчатых поддонов для сыпучего материала, установленных друг над другом с зазором, каждый из которых сообщен с рядом отверстий газораспределителя, расположенных равномерно по его окружности, позволяет обеспечить равномерное распределение нагретого в электрокалорифере воздуха в объеме камеры. 3 5528 1 При этом взаимодействие полидисперсного материала, находящегося на сетчатых поддонах, с нагретым в электрокалорифере воздухом происходит в режиме двухстороннего обдува элементарных слоев и частично фильтрации через слои материала. Высота слоя материала на поддоне выбирается в зависимости от требуемой равномерности термообработки, скорости химической реакции (окисления при термообработке алмазосодержащих спеков), размера гранул и других параметров и может быть равна от одного диаметра гранулы (частицы) до нескольких ее диаметров. Это обеспечивает эффективный контакт обрабатываемого материала с нагретым воздухом. Равномерное температурное поле в камере достигается за счет равномерного распределения по высоте и радиального истечения нагретого воздуха из газораспределителя и обогрева цилиндрической поверхности камеры. При проведении окислительного нагрева алмазосодержащей шихты (спеков) реализованное газораспределение предпочтительно, так как каждый элементарный слой материала взаимодействует со свежим, не обедненным кислородом нагретым воздухом, слои находятся в равных условиях, а режим газораспределения не чувствителен к степени полидисперсности материала. Кольцевой зазор между поддонами и внутренней поверхностью камеры безусловно необходим для отвода отработанного воздуха. Применение в качестве насадки полупрозрачного для теплового излучения материала, например полупрозрачного кварцевого стекла типа колец Рашига, толщина слоя которой между электронагревателем и стенками (т.е. вокруг электронагревателя) калорифера не превышает глубины проникновения теплового излучения в слой, при которой поток теплового излучения ослабляется в 100 раз, позволяет обеспечить высокую эффективность теплообмена как от электронагревателя к насадке за счет теплообмена излучением, так и от насадки к продуваемому воздуху вследствие большой поверхности теплообмена. Данная конструкция позволяет эффективно нагревать малые расходы газа до высоких температур. Следует отметить, что при малых расходах газа, которые необходимы, в частности, для окисления алмазосодержащей шихты, обеспечить обдув электронагревателей, и следовательно эффективный теплообмен конвекцией достаточно сложно, а поглощательная способность воздуха теплового излучения мала. Промышленностью стран СНГ серийно не выпускаются компактные калориферы, позволяющие нагревать воздух до высоких температур при малых расходах воздуха. Использование в качестве насадки непрозрачных материалов для теплового излучения приводит к экранированию электронагревателя близлежащими частицами и слой прогревается в основном за счет теплопроводности, что менее эффективно. Также не эффективно использование полностью прозрачных для теплового излучения материалов, так как тепловое излучение будет поглощаться преимущественно стенками камеры. Выполнение толщины слоя насадки между электронагревателем и стенками калорифера не превышающей глубины проникновения теплового излучения в слой, при которой поток теплового излучения ослабляется в 100 раз, позволяет обеспечить достаточно равномерный нагрев слоя за счет теплового излучения. При увеличении толщины слоя неравномерность будет значительно возрастать. Под максимальной глубиной проникновения ИК-излучения в слой насадки понимается такая глубина слоя, при прохождении которой поток излучения ослабляется в 100 раз. Наличие кронштейна в верхней части газораспределителя и направляющих элементов на внутренней поверхности камеры позволяет с помощью подъемника, например тельфера, легко вставлять и доставать сыпучий материал из камеры, центрировать в затворе, что обеспечивает как работоспособность, так и удобство в обслуживании. Отметим, что лишь в совокупности всех отличительных признаков можно достигнуть цели изобретения. Сущность изобретения поясняется на фиг. 1 схематическим изображением разреза шахтной печи, на фиг. 2 - разреза газораспределителя с сетчатыми поддонами, на фиг. 3 разреза А-А газораспределителя, на фиг. 4 - разреза Б-Б электрокалорифера. 4 5528 1 Шахтная печь для термообработки сыпучих материалов состоит из вертикальной цилиндрической камеры 1, на наружной поверхности которой расположены электронагреватели 2, а вверху к боковой поверхности подключен патрубок 3 для вывода отработанного газа. Внутрь камеры вставляется газораспределитель 4, выполненный в виде трубы с заглушкой 5 в верхней части и кронштейна 6. Газораспределитель внизу снабжен жестко присоединенным поддоном 7, на котором располагаются сетчатые поддоны 8 с обрабатываемым сыпучим материалом 9, и образует с помощью выступа 10 и колец на камере 11 затвор, обеспечивающий герметичное соединение газораспределителя с подводящим патрубком 12 для подачи нагреваемого в калорифере воздуха. Сетчатые поддоны легко устанавливаются на газораспределитель с зазором друг относительно друга с помощью, например, упоров 13. Каждый зазор сообщен с рядом отверстий 14 газораспределителя 4. На внутренней боковой поверхности камеры расположены направляющие элементы 15. Сверху камера закрывается крышкой 16, а вокруг расположена теплоизоляция 17. Печь снабжена электрокалорифером 18, который выполнен в виде длинного прямоугольного канала и заполнен насадкой 19 из полупрозрачного для теплового излучения материала, например полупрозрачного кварцевого стекла в виде колец Рашига. Электронагреватели 20 (изображено две секции) расположены внутри слоя насадки, при этом толщина слоя насадки между нагревателем и стенками калорифера не превышает глубины проникновения теплового излучения в слой, при которой поток теплового излучения ослабляется в 100 раз. Холодный воздух в электрокалорифер подводится через патрубок 21. Шахтная печь для термообработки сыпучих материалов работает следующим образом. Обрабатываемый сыпучий материал, например алмазосодержащая шихта (спеки), насыпается на сетчатые поддоны 8, которые устанавливаются на газораспределитель 4. Газораспределитель с материалом с помощью тельфера поднимается за кронштейн 6 и вставляется в камеру 1, т.е. газораспределитель является одновременно транспортным средством. При этом посредством направляющих элементов 15 газораспределитель устанавливается соосно внутрь камеры и образует внизу с помощью выступа 10 и колец на камере 11 герметичный затвор с подводящим патрубком 12. Нагрев камеры осуществляется электронагревателями 2, расположенными на наружной поверхности камеры, и нагреваемым в калорифере горячим воздухом, подводимым через газораспределитель 4. Подача горячего воздуха необходима для процесса окисления алмазосодержащей шихты. Обеспечивается равномерное распределение воздуха по высоте и в радиальном направлении, при котором осуществляется обдув элементарных слоев полидисперсного материала и частично фильтрация воздуха через слои. Такой обогрев камеры и газораспределение обеспечивают достаточно равномерное температурное поле в камере, равномерность процесса термообработки и окисления частиц. Нагрев воздуха осуществляется в радиационном электрокалорифере 18. Воздух прокачивается через слой насадки 19 из полупрозрачного для теплового излучения материала,например полупрозрачного кварцевого стекла в виде колец Рашига. При этом обеспечивается интенсивный равномерный нагрев насадки преимущественно за счет радиационного теплообмена, так как толщина слоя насадки вокруг нагревателя не превышает глубины проникновения теплового излучения в слой, при которой поток теплового излучения ослабляется в 100 раз. Высокая эффективность теплообмена между воздухом и насадкой обеспечивается за счет развитой поверхности насадки даже при малых расходах воздуха. Подвод воздуха осуществляется через патрубок 21, а отработанный воздух из камеры удаляется через кольцевой зазор и патрубок 3. Данная печь позволяет производить равномерную термообработку полидисперсных материалов при продувке нагретым воздухом. К настоящему времени изготовлена термическая печь для окислительного нагрева алмазосодержащей шихты и проведены испытания, которые показали высокую равномерность окисления, термообработки и надежность работы. Шахтная печь предложена для использования в технологической линии по производству синтетических алмазов. 5 5528 1 Шахтная печь может быть использована для термообработки и окислительного нагрева сыпучих материалов в различных отраслях промышленности. Источники информации 1. А.с. 1476275, МПК 27 В 1/00, 1989. 2. А.с. 926475, МПК 27 В 1/00, 1982. 3. Япония. Заявка 3-51991, МПК 27 В 3/02, 3/22. 4. А.с. 1712754, МПК 27 В 1/00, 1992. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: F27B 1/00

Метки: печь, преимущественно, шахтная, сыпучих, окислительного, термообработки, материалов, алмазосодержащей, нагрева, шихты

Код ссылки

<a href="https://by.patents.su/6-5528-shahtnaya-pech-dlya-termoobrabotki-sypuchih-materialov-preimushhestvenno-okislitelnogo-nagreva-almazosoderzhashhejj-shihty.html" rel="bookmark" title="База патентов Беларуси">Шахтная печь для термообработки сыпучих материалов, преимущественно окислительного нагрева алмазосодержащей шихты</a>

Предыдущий патент: Способ подачи сигнала готовности боевого комплекса наводчику при визировании цели с использованием изображения прицельной марки

Следующий патент: Устройство для отбора проб придонного слоя воды

Случайный патент: Производные арилпиррола и способ их получения