Аппарат для термообработки дисперсных материалов

Текст

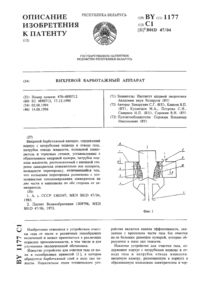

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ(73) Патентообладатель Тамбовцев Юрий Иванович(57) Аппарат для термообработки дисперсных материалов, включающий загрузочный бункер, вертикальный корпус с нагревателем, индуктор, охватывающий часть корпуса, и затвор в нижней части корпуса, отличающийся тем, что корпус выполнен из частей, установленных относительно друг друга с зазором в горизонтальной плоскости, причем зазор перекрыт перфорированной решеткой и заполнен зернистым материалом,внутри индуктора дополнительно установлен электронагреватель, а на затворе размещен слой зернистого материала, несмачиваемого жидким металлом. Изобретение относится к металлургии и может быть использовано как для подготовки мелких металлических отходов в виде стружки, порошков, к переплаву, так и для переплава. 3273 1 Известный аппарат для термической обработки дисперсных материалов по 1 включает загрузочный бункер, вертикальный корпус с нагревателем, индуктор, охватывающий часть корпуса, и затвор в нижней части корпуса. Недостаток устройства состоит в том, что при термообработке таких материалов, как стальной порошок,выделенный из отходов шлифования, мелкая латунная и алюминиевая стружка, выделяется значительное количество газов, проходу которых из герметичного корпуса препятствует наличие плотного слоя обрабатываемого материала над зоной термообработки, что ведет к повышению давления газов внутри корпуса,выполненного из огнеупорного керамического материала, нарушению герметичности при определенном давлении этих газов с выбросом обрабатываемого материала из корпуса, а также препятствует непрерывной подаче материала в зону термообработки. Более того, при перемещении через зону предварительного подогрева в индуктор металлический порошок (стружка) имеет очень низкую электропроводность и практически не нагревается в индукционной печи. Кроме того, затруднено удаление шлака и спеков из вертикального корпуса. Задача изобретения - повышение эффективности термообработки дисперсных материалов, т. е. возможность переработки материалов, выделяющих газы при их нагреве, возможность их индукционного нагрева,спекания и переплава, упрощение раздельного удаления из корпуса жидкого металла, спеков и шлака. Поставленная задача достигается тем, что в аппарате для термообработки дисперсных материалов, включающем загрузочный бункер, вертикальный корпус с нагревателем, индуктор, охватывающий часть корпуса,и затвор в нижней части корпуса, а также отличающемся тем, что корпус выполнен из частей, установленных относительно друг друга с зазором в горизонтальной плоскости, причем зазор перекрыт перфорированной решеткой и заполнен зернистым материалом, внутри индуктора дополнительно установлен электронагреватель, а на затворе размещен слой зернистого материала, несмачиваемого жидким металлом. На фигуре изображен аппарат для термообработки дисперсных материалов. Этот аппарат включает вертикальный корпус 1, выполненный из трех частей верхней - 1, охваченной электронагревателем 2, средней - 3, охваченной электронагревателем 4 и индуктором 5, и нижней - 6, охваченной индуктором 7 и частично электронагревателем 8. Эти части вертикального корпуса размещены одна над другой с зазорами в горизонтальной плоскости, перекрытыми слоями зернистого материала 9 и 10, расположенными соответственно на перфорированных решетках 11 и 12. Над верхней частью 1 вертикального корпуса размещен корпус дозатора 13 с шарами 14 из ферромагнитного материала на решетке 15, охваченный соленоидом 16, а также вибробункер 17 с обрабатываемым материалом 18 (металлоотходами), выполненный из токопроводящего материала. При этом дозатор 13 съемный, что достигается погружением его корпуса в песочный затвор 19, являющийся одновременно дисперсным клапаном, так как слой зернистого материала 19 размещен на перфорированной решетке 20. Под нижней части 6 вертикального корпуса выполнен в виде затвора 21, перемещающегося по направляющим 22, с леткой по его центру - 23, перекрытой дополнительным затвором 24, и слоем зернистого материала 25, размещенным непосредственно на затворе 21. Под леткой на тележке 26 установлены соответственно форма 27 для разливки жидкого металла 28 и емкость 29 для отвода шлака и спеков - 30. Аппарат, изображенный на фиг. 1, работает следующим образом. Прежде всего затвором 21 перекрывается основание вертикального корпуса - нижней его части 6. Устанавливается затвор 24, перекрывающий летку 23. Через открытое верхнее основание вертикального корпуса загружается слой зернистого материала 25, а на него обрабатываемый материал-18 (металлоотходы) вплоть до заполнения всех трех частей вертикального корпуса. В песочный затвор 19 устанавливается корпус дозатора 13 с вибробункером 17, заполненным дисперсным материалом 18. Если сразу же включить индукторы 5 и 7, то нагрева дисперсных металлоотходов не происходит из-за их очень низкой электропроводности. Поэтому вначале включаются нагреватели предварительного подогрева отходов до температуры начала их спекания (электронагреватели 2, 4 и 8). Температура эта равна примерно 0,8 Тпл - температуры плавления металла дисперсных металлоотходов 18. Электронагреватель подогревает также слой 25 для того, чтобы на его поверхности не застыл жидкий металл. В результате спекания электрическое сопротивление слоя дисперсных металлоотходов уменьшается в миллионы раз. В это время включается индуктор 5, а нагреватель 4 выключается. Образовавшийся полый спек работает как короткозамкнутый нагреватель в процессе спекания вовлекаются все более глубинные слои обрабатываемого материала, охватываемого спеком, как токопроводящей оболочкой. Сам спек претерпевает в зоне максимальной температуры значительную усадку как по высоте, так и по горизонтальному сечению,и, наконец, начинается плавка спека. Жидкий металл стекает на слой отходов, находящийся в корпусе 6, разогревая и спекая их. Одновременно включен подогреватель 8. Включается индуктор 7 (индуктор 5 в этот момент может быть выключен, а вместо него включен электронагреватель 4), и начинается интенсивный разогрев образовавшихся спеков и предварительно разогретых нагревателем 8 отходов, а жидкий металл стекает на поверхность предварительно разогретого слоя зернистого материала 25. После этого соленоид 16 подключается к источнику импульсного тока частотой 1-5 Гц, шары 14 приходят в колебательное движение, а бункер 17 вибрирует с частотой импульсного магнитного поля металлоот 2 3273 1 ходы 18 догружаются в верхнюю часть 1 вертикального корпуса, поскольку перед этим произошла значительная усадка слоя металлоотходов, вследствие их спекания и плавления в средней - 3 и нижней - 6 частях вертикального корпуса. В это время электронагреватель 4 включен и формируется первоначальный спек короткозамкнутый нагреватель, после чего нагреватель 4 отключается от электросети, но замыкается накоротко, и включается индуктор 5. По мере прогрева стенки корпуса до 1000-1100 С нагреватель 4 размыкается, и идет только индукционный разогрев спека 30 и материала 18, находящегося в объеме, охваченном спеком. При этом жидкий металл 28 сам становится источником тепла, а спек 30 постепенно погружается в него и расплавляется. Дополнительная подача дисперсных металлоотходов 18 осуществляется дозатором 13 многократно, но после того как в вертикальном корпусе достигнут необходимый уровень жидкого металла, эта подача прекращается. Наконец, дозатор 13 снимается с верхней части 1 вертикального корпуса, и в него вводится флюс, древесный уголь, проводится механическое уплотнение и перемешивание шихты, сопровождающееся всплытием шлака. Вместо дозатора 13 в песочный затвор 19 вставляется заглушка (на чертеже не показана),и как только процесс плавки завершается, открывается затвор 24, и часть зернистого материала 25 высыпается либо в нижнюю часть формы 27, либо отводится в сторону до появления жидкого металла. Образуется своеобразная воронка под углом естественного откоса сыпучего материала 25, и жидкий металл стекает через нее в форму 27, в которой ему дают возможность застыть, после чего тележка 26 перемещается влево, и под частью 6 вертикального корпуса располагается емкость 29, выполненная в виде конуса. Затвор 21 удаляется, верхняя часть корпуса открывается, и далее стальным стержнем остатки спеков и шлак удаляются из вертикального корпуса внутрь емкости 29 и засыпаются смесью дробленного шлака с графитом. Затем цикл термообработки дисперсных материалов повторяется. В данном аппарате можно перерабатывать даже содержащие воду и масло металлоотходы, с дожиганием смеси водяного пара с горючими газами над слоями 9, 10 и 19, с образованием бездымного факела. Кроме того, в нем можно вести не только спекание с переплавом, но и просто спекание дисперсных металлоотходов, производительность которого в несколько раз выше по сравнению с переплавом. В случае спекания порошка быстрорежущей стали температура спекания 1100-1250 С, но при этом нихромовая спираль работает лишь при температуре ниже 1100 , что обеспечивает ее высокую долговечность, так как окончательное спекание завершает индукционный нагрев. Изменение электрического сопротивления слоя порошка быстрорежущей стали с ростом температуры происходило согласно приведенной ниже таблице. Тп, С Тс, С Здесь Тп - температура в центре печи, Тс - температура в центре слоя, / - отношение электрического сопротивления между стальным стержнем, опущенным до центра слоя, и капсулой, охватывающей слой, к минимальному значению этого сопротивления. Минимальное сопротивление при температуре в центре слоя 1050 С оказалось 0,14 Ом. Диаметр слоя - 130 мм, высота - 300 мм. Отходы первоначально содержали 2 масла и представляли микростружку, извлеченную из высушенных от воды отходов шлифования стали марки Р 6 М 5. При температуре в центре слоя 350 С над дисперсным клапаном прекращалось горение факела. Начиная с температуры в печи около 1000 С на выходе из слоя зернистого материала наблю-далось горение оксида углерода, с максимальным размером факела при температуре в печи 1100 С. Данная таблица свидетельствует, что для эффективного индукционного разогрева дисперсных металлоотходов их достаточно разогреть до температуры 1000-1050 С (в случае отходов стали марки Р 6 М 5), не превышающей оптимальную рабочую температуру нихромового нагревателя. Аналогичная зависимость наблюдается для любых дисперсных металлоотходов, в том числе для медной сечки, латунной и алюминиевой стружки, только при более низких температурах спекания. Выполнение вертикального корпуса из частей, установленных относительно друг друга с зазором в горизонтальной плоскости, перекрытым перфорированной решеткой и заполненным зернистым материалом,обеспечивает удаление газов, выделяющихся в ходе нагрева отходов, и предотвращает попадание воздуха в нагретые отходы, т. е. предотвращает угар металла, а дополнительная установка внутри индуктора электронагревателя обеспечивает предварительный нагрев и резкое уменьшение электрического сопротивления металлоотходов за счет их спекания, повышение эффективности последующего индукционного нагрева и переплава отходов, причем выполнение подвижного затвора в нижней части вертикального корпуса в виде зернистого материала, несмачиваемого жидким металлом, предотвращает всплытие этого материала в жидком металле и обеспечивает раздельное удаление из корпуса жидкого металла, спеков и шлака. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 3

МПК / Метки

МПК: F26B 3/347

Метки: дисперсных, материалов, термообработки, аппарат

Код ссылки

<a href="https://by.patents.su/3-3273-apparat-dlya-termoobrabotki-dispersnyh-materialov.html" rel="bookmark" title="База патентов Беларуси">Аппарат для термообработки дисперсных материалов</a>

Предыдущий патент: Устройство для преобразования энергии магнитного поля в механическую энергию вращательного движения

Следующий патент: Способ переработки дисперсных металлоотходов и устройство для его реализации

Случайный патент: Система подачи пара в дизельный двигатель