Устройство для изготовления ребристых трубчатых радиаторов из плоской трубы

Номер патента: 16432

Опубликовано: 30.10.2012

Авторы: Борщев Владимир Иванович, Козлов Олег Николаевич, Музыка Владимир Иванович, Гормаш Дмитрий Константинович

Текст

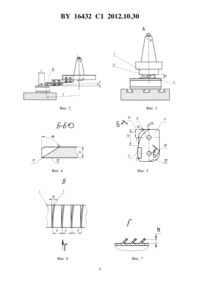

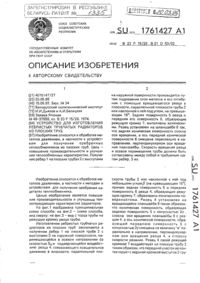

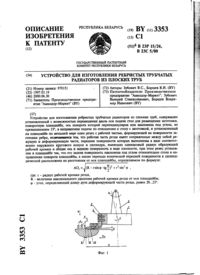

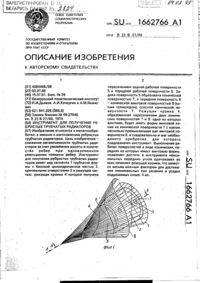

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ТРУБЧАТЫХ РАДИАТОРОВ ИЗ ПЛОСКОЙ ТРУБЫ(71) Заявитель Открытое акционерное общество Амкодор(72) Авторы Музыка Владимир Иванович Борщев Владимир Иванович Козлов Олег Николаевич Гормаш Дмитрий Константинович(73) Патентообладатель Открытое акционерное общество Амкодор(57) 1. Устройство для изготовления ребристых трубчатых радиаторов из плоской трубы,содержащее установленный с возможностью перемещения вдоль оси подачи стол с приспособлением для размещения плоской трубы, планшайбу, ось вращения которой перпендикулярна или наклонена под углом в направлении подачи по отношению к столу, и установленный на планшайбе как минимум один резец, рабочая часть которого сформирована в виде режущей части с плоской задней поверхностью и деформирующей части,при этом задняя поверхность резца выполнена с возможностью его установки с зазором относительно обрабатываемой поверхности плоской трубы, отличающееся тем, что включает съемный упор, установленный на резце с возможностью осуществления деформации и подъема ребер, и регулировочные пластины, обеспечивающие возможность регулирования значения заднего угла резца, при этом его рабочая часть, формирующая на поверхности плоской трубы ребра, имеет только переднюю режущую поверхность. 2. Устройство по п. 1, отличающееся тем, что резец выполнен двухсторонним. 16432 1 2012.10.30 Изобретение относится к комбинированной обработке металлов давлением и резанием, в частности, для получения оребренных теплообменников из плоских труб. Известно устройство для изготовления ребристых трубчатых радиаторов из плоских труб 1, содержащее поворотную шайбу, связанную с приводом вращения, установленный на ней резец с рабочими передней и задней поверхностями, подвижный стол для размещения заготовки, расположенный под планшайбой. К недостаткам этого устройства относятся малые величины фактических задних углов, очень большие передние углы, что приводит к малой стойкости инструмента. Известно также устройство для изготовления ребристых трубчатых радиаторов из плоских труб 2, содержащее установленный с возможностью перемещения вдоль оси подачи стол для размещения заготовки, поворотную планшайбу, установленный на планшайбе резец с рабочей частью, имеющей сопряженные между собой режущую и деформирующие части, передние поверхности которых выполнены в виде соответственно наружного кругового конуса и цилиндра, имеющих одинаковый радиус образующей рабочей кромки и общие ось и заднюю поверхность в виде плоскости, при этом резец установлен в планшайбе так, что его задняя поверхность наклонена под углом относительно стола в направлении планшайбы, а линия перехода конической передней поверхности к цилиндрической расположена на расстоянии от оси планшайбы, определяемом по формуле. Недостатками указанного устройства являются сложная геометрия резца, сложность изготовления и переточки режущей и деформирующей части резца и, соответственно, невысокая стойкость резца, большая трудоемкость изготовления. Задачей предлагаемого изобретения является создание геометрии резца, которая позволит повысить стойкость резца, упростить технологию изготовления и переточки резца,снизить трудоемкость изготовления. Устройство для изготовления ребристых трубчатых радиаторов из плоской трубы, решающее данную задачу, содержит установленный с возможностью перемещения вдоль оси подачи стол с приспособлением для размещения заготовки, планшайбу, ось вращения которой перпендикулярна или наклонена под угломв направлении подачи по отношению к столу с заготовкой, и установленный на планшайбе как минимум один резец в оправке, причем угол наклонане превышает 5, на резце установлен съемный упор, выполняющий деформирующую часть и подъем лепестков (ребер), а рабочая часть резца,формирующая на поверхности заготовки ребра, имеет только переднюю режущую поверхность и выполнена двухсторонней. При этом задняя поверхность резца выполнена плоской и установлена в рабочем положении резца относительно обрабатываемой поверхности трубы с зазором, определяемым задним угломс диапазоном изменения, составляющим 715, величина которого зависит от технологических условий. Это обеспечивается конструктивно за счет установки регулировочных пластин, выполненных цифровым рядом с точностью до 0,05 мм. Сущность изобретения поясняется фигурами фиг. 1 - общий вид устройства для изготовления ребристых трубчатых радиаторов из плоской трубы (начало обработки) фиг. 2 - общий вид устройства для изготовления ребристых трубчатых радиаторов из плоской трубы (формирование ребра заготовки) фиг. 3 - вид А фиг. 1 фиг. 4 - разрез Б-Б фиг. 5 фиг. 5 - конструкция резца фиг. 6 - вид В фиг. 1 (вид на обработанную поверхность) фиг. 7 - вид Г фиг. 6 (вид на обработанную поверхность) фиг. 8 - конструкция упора. Устройство для изготовления ребристых трубчатых радиаторов из плоской трубы содержит установленный с возможностью перемещения вдоль оси подачи стол 1 с приспо 2 16432 1 2012.10.30 соблением для размещения заготовки 2, планшайбу 3, ось вращения которой перпендикулярна или наклонена под угломв направлении подачи по отношению к столу с заготовкой, и установленный на планшайбе 3 как минимум один резец 4 в державке 5, причем угол наклонане превышает 5 (фиг. 1, 2). Планшайба 3 закрепляется с помощью хвостовика 8 в шпинделе технологического оборудования, например вертикально-фрезерного станка (фиг. 1, 2). В пазах планшайбы 3 закреплены болтами одна или несколько державок 5 с возможностью поворота резца 4 на угол(фиг. 3). На каждой державке 5 закреплен резец 4, образующий на обрабатываемой заготовке - плоской трубе 2 - ребра 7 (фиг. 1, 2, 6, 7). На резце 4 установлен съемный упор 6, выполняющий деформирующую часть обработки, несущую основную нагрузку, и подъем ребер 7 (фиг. 2, 3, 5, 8). Возможность поворота резца 4 в планшайбе 3 на уголи шпинделя станка на уголпозволяет регулировать условия резания и реброобразования, упрощает при этом технологию изготовления и заточки инструмента, увеличивая его стойкость (фиг. 1-3). Для увеличения стойкости резца 4 также применяется его двухсторонняя конструкция - резец выполнен с двумя рабочими режущими поверхностями 11 (фиг. 5), формирующими на поверхности заготовки 2 ребра 7. При обработке труб длинойось поворота планшайбы 3 перпендикулярна плоскости стола 1 с закрепленной на нем заготовкой 2 в виде плоской трубы. Если, ось поворота планшайбы 3 необходимо повернуть на угол , равный 25, относительно перпендикуляра к плоскости заготовки 2 для исключения контакта резца 4 с заготовкой 2 в диаметрально противоположном положении относительно рабочей зоны. Резец 4 (фиг. 4, 5) состоит из цельнометаллической части 9 с отверстиями для винтов 10, рабочей части - передних режущих поверхностей 11, которые формируют на плоской поверхности заготовки ребра 7 заданных размеров, и съемного упора 6, который дополнительно обеспечивает деформацию и подъем ребер 7 на заданный угол(фиг. 2, 5, 6). Задняя поверхность 12 резца 4 (фиг. 4), выполненная плоской, устанавливается в рабочем положении резца 4 относительно обрабатываемой поверхности трубы 2 с зазором,определяемым задним углом, измеряемым в направлении вектора- скорости главного движения г, величина которого зависит от технологических условий обработки - обрабатываемого и инструментального материалов, обработки без с использования СОЖ или с использованием СОЖ и т.д. Диапазон изменения угласоставляет 715. Это обеспечивается конструктивно путем наклона резца 4 в планшайбе 3 относительно ее геометрической оси на уголза счет регулировочных пластин 13 (фиг. 1, 3), выполненных цифровым рядом с точностью до 0,05 мм. Для ограничения длины контакта резца 4 с обрабатываемой заготовкой 2, а следовательно, и длины поверхности резания задняя поверхность 12 каждого резца 4 наклонена под угломк обрабатываемой плоскости заготовки 2. Это обеспечивается за счет наклона оси шпиндельной бабки технологического оборудования относительно плоскости стола 1 на угол . При обработке длинных труб это обеспечивает исключение контакта резцов 4 с образованными ребрами 7. Для высотыребер 7, равной 610 мм, величина углавыбирается в диапазоне 25 (фиг. 1, 2). По длине режущей поверхности 11 от точки 1 до точки 2 происходит чистый процесс резания (фиг. 5). Далее от точки 2 до точки 3 процесс обработки характеризуется пластической деформацией без отделения срезаемого слоя от основы, выполняемой окончательно упором 6. Таким образом, точка 2 является как бы пограничной точкой режущей поверхности 11, по которой выставляется упор 6. В связи с этим до точки 2 передний угол 3 (фиг. 4) затачивается по наружной конической поверхности 1-2, и величина угла выбирается по справочной литературе в зависимости от технологических условий процесса резания 310-30. Эту часть поверхности условно можно назвать режущей. От точки 2 3 16432 1 2012.10.30 до точки 3 инструмент деформирует слои материала сначала передней режущей поверхностью 11, а затем окончательно с помощью упора 6, сдвигая его в направлении подачи(фиг. 5). Эта часть передней режущей поверхности 11 резца 4 является деформирующей, и поскольку она воспринимает значительные нагрузки со стороны обрабатываемого материала, то она формируется как цилиндрическая, имеющая общую с конической поверхностью 1-2 геометрическую ось. Выполнение конструкции резца 4 с разделением передней режущей поверхности 11 на режущую (1-2) часть с задней поверхностью 12 в виде плоскости и деформирующую часть (2-3) со съемным упором 6 дает возможность формировать передние режущие поверхности с оптимальной величиной переднего угла 3. В результате возрастает стойкость инструмента и повышается производительность обработки. Также данная конструкция резца 4 достаточно проста в изготовлении. Устройство работает следующим образом. Планшайбе 3 с резцами 4 сообщают главное вращательное движение г вокруг своей геометрической оси, а столу 1 с заготовкой 2 сообщают прямолинейное движение в период времени, при котором отсутствует контакт резцов 4 с обрабатываемой заготовкой 2 на величину , где- заданный шаг между ребрами 7 (фиг. 6). Стол 1 с заготовкой 2 перемещается непрерывно со скоростью , мм/мин, равной,где- подача на оборот, мм/мин-1- частота вращения, мин-1- шаг, мм- количество резцов. Частоту вращенияпланшайбы 3 рассчитывают исходя из выбранной для заданных условий обработки (обрабатываемый и инструментальный материалы, стойкость резцов обработки с охлаждением или без него и т.д.) 1000/, где- диаметр инструмента, определяемый как расстояние между лезвиями диаметрально расположенных резцов, мм. Шаг(фиг. 6) между ребрами 7 задается, например,6 мм. Затем назначают глубину резания , например,1 мм. Переднюю режущую поверхность 11 резца 4 оформляют как окружность с радиусом(1,01,5), например,8,0 мм. Длину поверхности резания , от которой зависит высотаребер 7 определяют из соотношения/. В данном конкретном случае 1,0/0,087511,4 мм. Таким образом, происходит срезание режущей частью резца 11 слоя материала на длину , далее деформирующая часть резца 11 с упором 6 входит в обрабатываемый материал, приподнимая ребро 7 на заданную величину(фиг. 7), и формирует ребро 7, что значительно упрощает настройку инструмента. Таким образом, предлагаемое изобретение обеспечивает создание такой геометрии резца, которая позволяет упростить технологию изготовления и переточки резца, повысить период стойкости резца, снизить трудоемкость изготовления ребристых трубчатых радиаторов из плоской трубы. Источники информации 1.1761427 1, 1992. 2.3353 1, 1997. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B23P 15/26

Метки: трубчатых, плоской, трубы, ребристых, изготовления, устройство, радиаторов

Код ссылки

<a href="https://by.patents.su/6-16432-ustrojjstvo-dlya-izgotovleniya-rebristyh-trubchatyh-radiatorov-iz-ploskojj-truby.html" rel="bookmark" title="База патентов Беларуси">Устройство для изготовления ребристых трубчатых радиаторов из плоской трубы</a>