Устройство для изготовления ребристых трубчатых радиаторов из плоских труб

Номер патента: 3353

Опубликовано: 30.06.2000

Авторы: Зубович Валерий Станиславович, Борщев Владимир Иванович

Текст

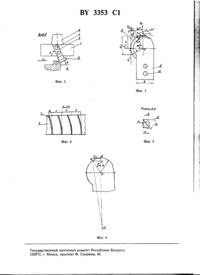

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ комитвг гвспувпики БЕПАРУСЬУСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕБРИСГЫХ ТРУБЧАТЫХ РАДИАТОРОВ ИЗ ПЛОСКИХ ТРУБ(71) Заявитель Производственное предприятие Амкодор-Маркет (В)(73) Патентообладатели Производственное предприятие Амкодор-Маркет Зубович Валерий Станиславович, Борщев Владимир Иванович (ВУ)Устройство для изготовления ребристых трубчатых радиаторов из плоских труб, содержащее установленный с возможностью перемещения вдоль оси подачи стол для размещения заготовки,поворотную планшайбу, ось поворота которой перпендикулярна или наклонена под углом, не щэевышаютцим 15 в направлет-ши подачи по отношению к столу с заготовкой, и установленный на планшайбе по меньшей мере один резец с рабочей частью, формирующей на поверхности за готовки ребра, отличающееся тем, что рабочая часть резца имеет сопряженные между собой режущую и деформирующую части, передние поверхности которых вьшолнены в виде соответст венно наружного кругового конуса и цилиндра, имеющих одинаковый радиус образующей рабочей кромки и общие ось и заднюю поверхность в виде плоскости, при этом резец установлен в планшайбе так, что его задняя поверхность наклонена под углом относительно стола в направлении поворота планшайбы, а линия перехода конической передней поверхности к цилиндрической расположена на расстоянии от оси планшайбы, определяемом по формулеАО,(Кгз 1 пр-гд)2 г 2 зйп (р , где т радиус рабочей кромки резца,К - величина максимального удаления рабочей кромки резца от оси планшайбы,(р - угол, определяющий длину дуги деформирующей части резца, равен 2025.Изобретение относится к комбинированной обработке металлов давлением и резанием, в частности для получения оребренных теплообгьемников из плоских труб.Известно устройство аналогичного назначения 1, содержащее поворотную планшайбу,связанную с приводом вращения, установленный на ней резец с рабочими передней и задней поверхностями, подвижной стол для размещения заготовки, расположенный под планшайбой. Резец имеет прямолинейную режущую кромку.Недостатком этого устройства является недостаточно высокие стойкость резцов и теплопередающие характеристики радиаторов.Более близким к изобретению является устройство для изготовления ребристых трубчатых радиаторов из плоских труб 2, содержащее поворотную планшайбу связанную с приводом вращения, установленный на ней резец с рабочими передней и задней поверхностями, подвижный стол для размещения заготовки, расположенный под планшайбой. Режущая кромка резца образована пересечением конических поверхностей, оси которых расположены в одной плоскости с осью поворота планшайбы, при этом коническая поверхность, образующая заднюю поверхность резца соосна с осью вращения планшайбы, а ось передней конической поверхности смещена в плоскости, перпендикулярной оси поворота планшайбы.К недостаткам этого устройства относятся следующие его особенности1. Малая величина фактических задних углов. Они определяются рекомендованными значе ниями угла при вершине конуса 21 б 5175 градусов.Тогда продольный задний угол определяемый в плоскости проходящей через ось конической задней поверхности и направление подачи определяется какВ этом случае, если рассматривать кинематический задний угол, т.е. угол между вектором скорости вращения произвольной точки лезвия резца и касательной к конической поверхности, то этот угол вообще будет близок к нулевому значению.2. Очень большие передние углы. В описании изобретения по 2 их рекомендуется выбирать в соответствии с заданным диапазоном изменения угла при вершине конуса, равным 125 135. Тогда продольный передний угол рассматривается как 1 пру-в(б 2,567,5) (015)47,567,5.Указанные особенности приводят к тому, что угол заострения, т.е. уюл между передней и задней поверхностями резца в рассматриваемой плоскости недопустимо мал В 1 ЭО - у-сх. Учитывая диапазоны изменения углов у и а (см. предыдущие формулы) получимТаким образом, диапазон изменения угла заостренияПолученные величины угла заострения слишком малы тем более, что обработка заготовки подобна процессу торцового фрезирования, т.е. рабочая часть инструмента подвергается ударной нагрузке. Стойкость такого инструмента будет мала из-за недостаточной прочности лезвия, которое под воздействием циклической нагрузки будет быстро выкрашиваться.3. Возникают технологические трудности при формировании и последующих переточках резца. Задняя поверхность, имеющая вид внутренней конической поверхности, смещенной на величину эксцентриситета е относительно передней поверхности в виде наружного конуса,придает лезвию резца форму пространственной кривой - гиперболоида вращения.Задачей изобретения, является создание такой геометрии резца, которая позволила бы повысить стойкость резца, увеличить теплопередающие характеристики радиаторов за счет разворота лепестков инструментом на определенный угол и упростить технологию изготовления и переточки резца.Эта задача решена тем, что в устройстве для изготовления ребристых трубчатых радиаторов из плоских труб, содержащем установленный с возможностью перемещения вдоль оси подачи стол для размещения заготовки, поворотную планшайбу. ось поворота которой перпендикулярна или наклонена под углом, не превышающим 15, в направлении подачи по отношению к столу с заготовкой и установленный на планшайбе по меньшей мере один резец с рабочей частью формирующей на поверхности заготовки ребра, рабочая часть резца имеет сопряжен 2ные между собой режущую и деформирующую части, передние поверхности которых выполнены в виде соответственно наружного кругового конуса и цилиндра, имеющих одинаковый радиус образующей рабочей кромки и общие ось и заднюю поверхность в виде плоскости, при этом резец установлен в планшайбе так, что его задняя поверхность наклонена под утлом относительно стола в направлении поворота планшайбы, а линия перехода конической передней поверхности к цилиндрической расположена на расстоянии от оси планшайбы, определяемомпо формуле АО 1(К гзйпф х 1390/2) г 2 51 п 2 фгде г - радиус рабочей кромки резца, К - величина максимального удаления рабочей кромки резца от оси планшайбы, р - угол определяющий длину дуги деформирующей части резца, равен 20-25.На фиг. 1 изображен общий вид устройства на фиг. 2 вид по стрелке А на фиг. 3 - консгрукция резца на фиг. 4 - вид на обработанную поверхность по стрелке В на фиг. 5 - разрез по Б-Б на фиг. б - схема головки резца.Предлагаемый инструмент состоит из планшайбы 1, закрепленной с помощью хвостовика 2 в шпинделе технологического оборудования, например, вертикально-фрезерного станка (фиг. 1). Ось поворота планшайбы перпендикулярна плоскости стола с заготовкой - плоской трубы 3 при обработке труб длиной 1.1). Если 14), ось поворота планшайбы необходимо повернуть на угол о) равный 25 относительно перпендикулярна к плоскости заготовки для исключения контакта резца с заготовкой в диаметрально противоположном положении относительно рабочей зоны.В боковых пазах планшайбы 1 закреплены болтами 4 одна или больше державок 5, имеющих Г-образную форму. На каждой державке закреплены резцы 6, образующие на обработанной заготовке 3 ребра 7. Резец (фиг. 3) состоит из крепежной призматической част 8 с отверстиями 9 для винтов и рабочей части, которая формирует на плоской поверхности трубы ребра заданных размеров. Задняя поверхность 10 резца (фиг. 2), выполненная плоской, устанавливается в рабочем положении резца относительно обрабатываемой поверхности трубы с зазором,определяемым задним углом, измеряемым в направлении вектора У, скорости главного движения 0,. Эта величина назначается в зависимости от технологических условий обработки (обрабатываемый и инструментальный материалы, обработка в сухую или с использованием СОЖ и т.д.). Диапазон изменения угла о составляет 715. Это обеспечивают конструктивно путем наклона паза в планшайбе 1 относительно ее геометрической оси на угол (х.Для ограничения длины контакта резца с обрабатываемой заготовкой, а следовательно и длины поверхности резания задняя поверхность 10 каждого резца наклонена под углом В к обрабатываемой плоскости трубы 3. Это обеспечивается либо конструктивно за счет расположения полок Г образных державок 5 под углом ДРУГ К другу, равным 903 (фиг. 1) или за счет наклона оси шпиндельной бабки технологического оборудования относительно плоскости стола на угол ш). При обработке длинных труб это обеспечивает исключение контакта резцов с образованными ребрами. Для высоты ребер, равной 610 мм величина угла В выбирается в диапазоне 25.По длине режущей кромки 11 в точке 1 (фиг. 3) угол А, определяемый как угол между основной плоскостью, перпендикулярной к вектору скорости У, главного движения (след этой плоскости на фиг. 3 изображен в виде прямой линии 8-1) и касательной к режущему лезвию,равен нулю (7 О). В точке 2 режущей кромки (фиг. 3) 7270, а в точке 3 39 О. Таким образом, точка 2 является как бы пограничной точкой кругового лезвия, до которой, начиная от точки 1, происходит чистый процесс резания. Далее от точки 2 до точки 3 процесс обработки характеризуется пластической деформацией без отделения срезаемого слоя от основы. В связи с этим до точки 2 передний угол уз (фиг. 5) затачивается по наружной конической поверхности 12 и величина угла выбирается по справочной литературе в зависимости от технологических условий процесса резания (7310-30). Эту часть лезвия условно можно назвать режущей. От точки 2 до точки 3 инструмент деформирует слой материала. сдвигая его в направлении подачи 35. Эта часть является деформирующей. и поскольку она воспринимает значительные нагрузки со стороны обрабатываемого материала, особенно в направлении вектора ЮЗ, передняя поверхность 13 формируется как цилиндрическая, имеющая обитую с конической поверхностью 12 (фиг. 5) геометрическую ось 0-0.Разделение рабочей части резца на режущую и деформирпошую с общей задней поверхностью в виде плоскости дает возможность формообразовать передние поверхности с оптималь ч 3ной величиной переднего угла для обеих частей. В результате возрастает стойкость инструмента, повышается производительность обработки.При установке резца в планшайбу участок режущего лезвия (фит. 6) с конической передней поверхностью может быть лишь до точки Ао, положение которой характеризуется углом р 907020 ( фиг. 3). Цилиндрическая передняя поверхность на деформируемом участке начинается от точки А и далее вплоть до точки В, после которой цилиндрическая передняя поверхность сохраняется, но уже не участвует в процессе обработки. Точка В лезвия резца соответствует максимальному расстоянию до оси планшайбы 0 т.е. .,01 В. Резец устанавливается и закрепляется в державке планшайбы так, чтобы в точке А цилиндрическая передняя поверхность деформирующей части переходила в коническую переднюю поверхность режущей части. Это может быть зафиксировано расстоянием Ь точки А то оси планшайбы О, при условии, что р 2025. Следовательно, задача сводится к определению расстояния 01 А, считая известными ОдВК и радиус г рабочей кромки резца.АО /(Кг 5 йпр-г 3 р/2)2 г зйп 2 ср , где г - радиус рабочей кромки резца, К - максимальное удаление рабочей кромки резца от оси планшайбы, р 2025.Устройство работает следующим образомПланщайбе 1 с резцами 6 сообщают главное вращательное движение О, вокруг своей геометрической оси, а столу с заготовкой 3 сообщают прямолинейное движение в период времени, при котором отсутствует контакт резцов с обрабатываемой заготовкой на величину Р, где Р - заданный шаг между ребрами. Стол с заготовкой перемещается непрерывно со скоростью 5 мин. Мм/мин, равной5 д-пР-2 п,где 0 - подача стола, 2 - количество резцов, п - частота вращения планшайбы мин.Частоту вращения п планшайбы рассчитывают исходя из выбранной для заданных условий обработки (обрабатываемый и инструментальный материалы, стойкость резцов обработки с охлаждением или без него и т. д.) скоростигде 1) - диаметр инструмента, определяемый как расстояние между лезвиями диаметрально расположенных резцов, мм.Шаг Р (фиг. 4) между ребрами задается, например р 6 мм. Затем назначают глубину резания г, например, к 1 мм. Режушую кромку 11 резца оформляют как окружность с радиусом г(1,015) х Р например г 80 мм. Длину поверхности резания 1 р, от которой зависит высота п ребер определяют из соотношенияВ данном конкретном случае 1 р 10/0,0875114 мм.Поскольку режущая кромка не прямолинейна, а имеет форму окружности. в каждой текущей точке режущей кромки переменны рабочие углы (передний, задний углы, угол наклона главной режущей кромки, углы в плане и т. д.), обусловливающие степень пластической деформации срезаемого слоя. качество обрабатываемой поверхности. интенсивность износа режущего лезвия и другие технологические показатели.Предлагаемые особенности исполнения инструмента и его установки позволяют обеспечить появление нового и в определенной мере неожиданного эффекта. заключающегося в том, что в зоне входа резца в обрабатываемый материал ребро отгибается в направлении движения подачи на угол 63045 (фиг. 4). что способствует увеличению общей площади поверхности ребер при одинаковых технолоптческих условиях обработки и повышению тем самым теплопередающих характеристик радиаторов.

МПК / Метки

МПК: B23P 15/26, B23C 5/00

Метки: труб, радиаторов, трубчатых, изготовления, устройство, ребристых, плоских

Код ссылки

<a href="https://by.patents.su/5-3353-ustrojjstvo-dlya-izgotovleniya-rebristyh-trubchatyh-radiatorov-iz-ploskih-trub.html" rel="bookmark" title="База патентов Беларуси">Устройство для изготовления ребристых трубчатых радиаторов из плоских труб</a>

Предыдущий патент: Способ пересадки трахеи в эксперименте

Следующий патент: Лазер ( варианты)

Случайный патент: Устройство для вычисления пороговых аддитивно симметрических булевых функций