Способ изготовления ребристых радиаторов из плоских труб и устройство для его осуществления

Номер патента: 7403

Опубликовано: 30.09.2005

Авторы: Войналович Леонид Антонович, Сидоренко Михаил Иванович, Короленок Григорий Михайлович, Черкашин Василий Павлович, Гаухштейн Иосиф Самуилович

Текст

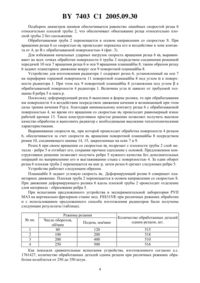

СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ РАДИАТОРОВ ИЗ ПЛОСКИХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Производственное республиканское унитарное предприятие Минский автомобильный завод(72) Авторы Гаухштейн Иосиф Самуилович Сидоренко Михаил Иванович Войналович Леонид Антонович Черкашин Василий Павлович Короленок Григорий Михайлович(73) Патентообладатель Производственное республиканское унитарное предприятие Минский автомобильный завод(57) 1. Способ изготовления ребристых радиаторов из плоских труб, при котором подрезание слоя материала на поверхности плоской трубы и отгибание образующихся при этом ребер осуществляют посредством резца, установленного на поворотной планшайбе, отличающийся тем, что резцу, выполненному в форме ролика, задают планетарное движение вокруг оси поворотной планшайбы, а подрезают и отгибают слой материала путем прокатывания резца по поверхности плоской трубы. 2. Способ по п. 1, отличающийся тем, что планетарное движение ролика задают посредством ременной передачи, связывающей ось резца с приводом вращения поворотной планшайбы. 7403 1 2005.09.30 3. Устройство для изготовления ребристых радиаторов из плоских труб, содержащее связанную с приводом вращения поворотную планшайбу, ось вращения которой расположена под углом в направлении подачи обрабатываемой трубы, установленный на периферии торцовой поверхности поворотной планшайбы резец с конической передней рабочей поверхностью, отличающееся тем, что резец выполнен в виде ролика, установленного на оси, закрепленной на поворотной планшайбе. 4. Устройство по п. 3, отличающееся тем, что ось ролика связана ременной передачей с приводом вращения поворотной планшайбы. Изобретение относится к обработке металлов давлением, в частности к способам и устройствам для получения оребрения на деталях теплообменников, например, радиаторов. Известен способ изготовления ребристых радиаторов из плоских труб, включающий подрезание слоя материала на поверхности радиатора и отгибку образующегося ребра (заявка Японии 49-37950, МПК В 23 Р 15/26, 1974). Силы, возникающие в процессе резания по известному способу, скручивают образующее ребро. Известен способ изготовления ребристых трубчатых радиаторов из плоских труб,включающий подрезание слоя материала на поверхности радиатора и отгибку образующегося ребра (а.с. СССР 1180127, МПК 21 53/02, 1984 (прототип. В способе предусмотрены операции, направленные на выпрямление и выглаживание стыка поверхности ребер радиатора. Это приводит к усложнению и удорожанию устройства, содержащего дополнительный прижим, позволяющий осуществить способ. Известно устройство для изготовления ребристых радиаторов из плоских труб, содержащее режущий инструмент, резец с подпружиненным прижимом, установленным на рабочей части поверхности резца (а.с. СССР 1180127, МПК В 21 53/02, 1984). Для повышения эффективности теплоотдачи радиатора за счет уменьшения криволинейности ребер и исключения остроугольного стыка ребра со стенкой теплообменника,резец выполнен со скругленной вершиной. Такое выполнение устройства значительно усложняет конструкцию рабочего инструмента. Кроме того, при врезании инструмента образуются ударные нагрузки, которые снижают его стойкость. Известно устройство для изготовления ребристых радиаторов из плоских труб (а СССР 1761427, МПК 21 53/02, 1986 (прототип. Устройство содержит поворотную планшайбу, связанную с приводом вращения, ось планшайбы расположена перпендикулярно или под углом в направлении подачи резца с установленным на торцевой поверхности планшайбы у ее периферии резцом, у которого обрабатывающая поверхность имеет коническую форму. Для того чтобы избежать первоначальных ударных нагрузок, с целью плавного углубления режущей кромки резца, оси конических поверхностей резца расположены со смещением относительно друг друга. Такое выполнение значительно усложняет конструкцию резца и устройства в целом, а следовательно, и повышает стоимость его изготовления. Кроме того, силы трения снижаются незначительно, поскольку увеличивается длина линии контакта резца с обрабатываемой поверхностью, возникающие силы трения скольжения способствуют быстрому и неравномерному износу обрабатывающей кромки резца. Задача изобретения - повышение износостойкости резца, упрощение конструкции при сохранении эффективной теплоотдачи изготавливаемого радиатора. Поставленная задача решается тем, что в способе изготовления ребристых радиаторов из плоских труб, при котором подрезание слоя материала на поверхности плоской трубы и отгибание образующихся при этом ребер осуществляют посредством резца, установлен 2 7403 1 2005.09.30 ного на поворотной планшайбе, резцу, выполненному в форме ролика, задают планетарное движение вокруг оси поворотной планшайбы, а подрезают и огибают слой материала путем прокатывания резца по поверхности плоской трубы. Планетарное движение ролика задают посредством ременной передачи, связывающей ось резца с приводом вращения поворотной планшайбы. Вустройстве для изготовления ребристых радиаторов из плоских труб, содержащем связанную с приводом вращения поворотную планшайбу, ось вращения которой расположена под углом в направлении подачи обрабатываемой трубы, установленный на периферии торцовой поверхности поворотной планшайбы резец с конической передней рабочей поверхностью, резец выполнен в виде ролика, установленного на оси, закрепленной на поворотной планшайбе, при этом ось ролика связана ременной передачей с приводом вращения поворотной планшайбы. То, что подрезают и отгибают слой материала для образования ребра посредством прокатывания резца по поверхности плоской трубы движением качения, позволяет уменьшить площадь контакта деформирующего резца с обрабатываемой поверхностью. Во время качения резца, имеющего форму ролика, происходит равномерный износ по всей его рабочей поверхности. Осуществление способа возможно, когда резцу задают планетарное движение посредством ременной передачи вокруг оси поворотной планшайбы,связанной с приводом вращения. Кинематическая связь оси резца и привода поворотной планшайбы позволяет выравнивать скорость обработки, с которой резец прокатывается по всем точкам обрабатываемой поверхности. Выполнение резца в виде ролика, подвижно установленного на оси, позволяет заменить возникающие силы трения скольжения на силы трения качения при обработке ребристых радиаторов из плоских труб, что дает равномерный износ обрабатывающей кромки резца и увеличивает его износостойкость. Такое выполнение резца снижает себестоимость его изготовления. Кинематическая связь, в частности ременная, оси резца с приводом вращения поворотной планшайбы обеспечивает постоянство скорости обработки радиатора. В целом способ для изготовления ребристых радиаторов из плоских труб и устройство для его осуществления обеспечивают простоту конструкции резца, удешевляют стоимость его изготовления, повышают стойкость резца и улучшают качество трубы при сохранении высоких характеристик теплоотдачи радиатора, что увеличивает срок его службы у потребителя. Изобретение поясняется чертежами. На фиг. 1 представлена а) плоская труба с выступами до нарезания оребрения б) труба с нарезанными ребрами. На фиг. 2 представлено устройство для изготовления радиаторов из плоских труб, вид сбоку. На фиг. 3 представлено устройство для изготовления ребристых радиаторов из плоских труб, вид сверху. Изготовление ребристых радиаторов 1 (фиг. 1 , б) из плоских труб 2, выполненных с выступами 3, заключается в подрезании на наружной поверхности 4 слоя материала и отгибке образованного ребра 5 (фиг. 2) посредством резца 6, выполненного в форме ролика,установленного на оси 7, закрепленной на планшайбе 8, установленной на оси 9, кинематически связанной с электродвигателем (не показано), с возможностью углового вращения со скоростью 1. Шкив 15 (фиг. 2) жестко прикреплен к станине станка (показано штрихами на шкиве 15) и не имеет совместного вращения с поворотной планшайбой 8. При вращении поворотной планшайбы 8 со скоростью 1 ремень 10, огибая шкив 15, вращает шкив 14, установленный на оси 7, в направлении, противоположном вращению поворотной планшайбы 8 (фиг. 3). При этом резец 6 получает угловое вращение со скоростью 2. 3 7403 1 2005.09.30 Подбором диаметров шкивов обеспечивается равенство линейных скоростей резца 6 относительно плоской трубы 2, что обеспечивает обкатывание резца относительно плоской трубы 2 без скольжения. Обрабатываемая труба 2 перемещается в осевом направлении со скоростью . При вращении резца 6 со скоростью 2 происходит перекатка его и воздействие в зоне контакта от А до В с обрабатываемой поверхностью 4 (фиг. 3). Для избежания начальных ударных нагрузок скорость вращения резца 6 2 выравнивают во всех точках обработки поверхности 4 трубы 2 посредством соединения ременной передачей 10 оси 7 вращения резца 6 и оси 9 вращения планшайбы 8, таким образом резцу 6 задают планетарное движение вокруг оси 9 поворотной планшайбы 8. Устройство для изготовления радиатора 1 содержит резец 6, установленный на оси 7 на периферии торцовой поверхности 11 поворотной планшайбы 8 под угломк поверхности радиатора 1. При этом ось 9 поворотной планшайбы 8 установлена под угломк обрабатываемой поверхности 4 радиатора 1. Величина углазависит от требуемой толщиныребра 5 и шага р. Поскольку деформирующий резец 6 выполнен в форме ролика, то при обрабатывании им поверхности 4 и воздействии посредством движения качения и возникающей при этом силы трения качения тр.к. благодаря минимальному контакту резца 6 с обрабатываемой поверхностью 4, во время его вращения со скоростью 2 происходит равномерный износ рабочей кромки 13. Такое конструктивное простое решение позволяет получить высокое качество обработки и выполнить радиатор с необходимыми высокими теплотехническими характеристиками. Выравнивание скорости 2, при которой происходит обработка поверхности 4 резцом 6, обеспечивается за счет скорости 1 вращения поворотной планшайбы 8 посредством ремня 10, соединяющего шкивы 14, 15, закрепленные на осях 7 и 9. Резец 6 при своем вращении со скоростью 2 подрезает с плоскости трубы 2 слой металла - ребро 5 и отгибает его, сохраняя прочное сцепление с основой. Предложенное конструктивное решение позволяет получить ребро 5 нужного качества без дополнительных операций по выпрямлению его и выглаживанию стыка с поверхностью 4. За один оборот резца 6 плоская труба 2 перемещается на шаг р, затем резец 6 срезает следующее ребро 5. Устройство работает следующим образом. Планшайбе 8 задают угловую скорость 1. Деформирующий ролик 6 совершает планетарное движение. Плоская труба 2 перемещается в осевом направлении со скоростью . При движении деформирующего ролика 6 вдоль плоской трубы 2 происходит отделение слоя материала - образование ребра 5. При испытании предложенного устройства в экспериментальной лаборатории РУП МАЗ на вертикально-фрезерном станке мод. 315/ при различных режимах обработки и с использованием предложенного способа изготовления радиаторов были получены следующие результаты (таблица). Режимы резания Количество обработанных деталей Число оборотов,одним резцом, шт. Подача, мм/мин об/мин 1 60 120 515 2 100 200 518 3 200 400 510 4 250 500 516 Как показали сравнительные испытания устройства, изготовленного согласно а.с. 1761427, количество обработанных деталей одним резцом при различных режимах обработки колеблется от 250 до 350 штук.пп. 7403 1 2005.09.30 Предложенный способ и устройство по его осуществлению позволяют увеличить срок службы резца по сравнению с прототипом на 35 . При невысоких скоростях обработки (до 100 об/мин) возможно выполнение устройства для изготовления радиатора 1 без ременной передачи 10 и, следовательно, без закрепления на осях 7, 9 шкивов 14, 15. Это позволяет снизить затраты на изготовление устройства за счет упрощения его конструкции. Технико-экономические преимущества предлагаемого технического решения заключаются в возможности получения этим способом высоких тонких ребер 5 с малым шагом р их расположения, обеспечивающих улучшенные теплообменные характеристики автомобильных радиаторов за счет рационального формирования и установки ребер. Высокие качественные характеристики обработки поверхности, обеспечивающие ее низкую шероховатость, позволяют потребителю увеличить срок службы радиаторов за счет уменьшения их загрязнения. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B23P 15/26, B21D 53/02

Метки: способ, устройство, труб, осуществления, плоских, радиаторов, ребристых, изготовления

Код ссылки

<a href="https://by.patents.su/5-7403-sposob-izgotovleniya-rebristyh-radiatorov-iz-ploskih-trub-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления ребристых радиаторов из плоских труб и устройство для его осуществления</a>

Предыдущий патент: Аэроионизатор

Следующий патент: Способ сортировки ферромагнитных кристаллов

Случайный патент: Имплантат тела позвонка для переднего спондилодеза