Способ переработки отходов, содержащих органические вещества

Текст

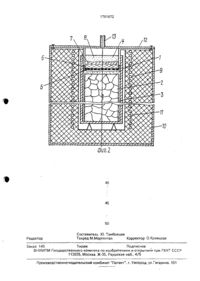

СОЮЗ СОВЕТСКИХ СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИКГОСУДАРСТВЕНЮЕ ПАТЕНТНОЕ ВЕДОМСТВО СССР(56) Авторское свидетельство СССР Не 1306267. кл. Р 26 Е) 3/347. 1985.Авторское свидетельство СССР Не 1475281, кл. В 22 Р 9/04,198 Б.(57) Использование для переработки проМЫШПВННЫХ И ОЫТОВЫХ ОТХОДОВ МЕТЗЛЛУР Изобретение относится к технике переработки промышленных и бытовых отходов И может найти применение в металлургии, промышленной теплоэнергетике, химической и других отраслях промышленности.Известен способ переработки дисперсных материалов. содержащих органические вещества, заключающийся в обработке их в вакууме в вертикальном слое. движущемся в герметичной колонне. охваченной нагревателем. через слой вибрирующих ферроМВГНИТНЫХ шаров. ПрИВОДИМЫЙ В ДВИЖЕНИЕ ИМПУЛЬСНЫМ МЗГНИТНЫМ ПОЛВМ.Этот способ можно применять также для ПИООЛИЗЗ древесных ОПИЛОК, стружки И даже бревен (бревна. превращенные в древесный уголь. легко дробятся ферромагнитными шарами). а также их смеси. Однако для переработки бытовых отходов без их пред варительного ИЗМЕЛЬЧЕНИЯ ОН не пригоден, иначе тряпки. кости. бутылки быстро забьют колонну. Кроме того. необходимо иметь вагии. химической и других отраслей промышленности. Сущность изобретения отходы отжигают в сбрикетированном виде в слое аморфного графита. а в инертную засыпку вводят металлические частицы и древесные опилки. В качестве аморфного графита исПОЛЬЗУЮТ древесные ОПИЛ КИ, ОТОЖЖЕННЫВ В инертной засыпке. В инертную засыпку вводят медные и стальные частицы. Отделение аморфного графита. стекла от металлов осуществляют поочередным дроблением и рассевом отожженных отходов. 2 з.п. ф-лы. 2 ил.куум-насос. что усложняет процесс переработки отходов.Известен также способ переработки отходов. содержащих органические вещества (отходов шлифования. в капсулах с послойной загрузкой обрабатываемого и инертного материалов. охватываемых. нагревателем.Этот способ позволяет обрабатывать даже пылевидные органические материалы слой дисперсного инертного материала является одновременно и фильтром. и обратным клапаном, препятствующим попаданию воздуха в обрабатываемый материал. При ЗНЗЧИТЕЛЬНОМ КОЛИЧЕСТВЕ водяного пара и газов слой расширяется. а ПО мере УМЭНЬШВНИЯ ЭТОГО КОЛИЧЭСТВЭ ОН уплотняется. стенки капсулы предотвращаЮТ выброс СЛОЯ ИНерТНОГО материала И ЯВляются таким же необходимым элементом.как И КОПОННЭ Б ЭППЗОЗТЭ ПСЕВДООЖИЖВННО ГО СЛОЯ.Недостаток этого способа в том. что в ходе пиролиза обрабатываемый материал значительно уменьшается в объеме усадка идет не ТОЛЬКО ПО высоте. НО И ПО поперечному сечению слоя. Это приводит к тому. что инертный материал попадает в обрабатываемый материал ВОЗНИКЭЗТ проблема их разделения.Под эффективностью переработки отхо.дов понимается получение более чистогоконечного продукта. достижение экологически более чистой. Ьроцесса переработки. повышение его производительности.Поставленная цель достигается в способе переработки отходов. содержащих органические вещества. путем их отжига в капсулах под слоем инертной засыпки. отличающемся тем. что отходы в капсуле уплотня ют. обжиг ведут в засыпке из аморфного графита. а газообразные продукты отжига пропускают дополнительно и поСЛВДОВЗТЕЛЬНО через СЛОИ МВТЭЛЛИЧЕСКИХ частиц, древесных опилок и инертного материала.Кроме того. в качестве аморфного графита используют древесные опилки, отожженнье в инертной засыпке.Кроме того. после переработки содержимое капсулы дробят и подвергают рассеву.Устройствосодержит капсулу 1 с прессованными отходами 2. засыпанными аморфным графитом 3 как сверху. так и между боковой поверхностью брикета и стенкой капсулы 1. В верхней части капсулы 1 к ее фланцу крепится вкладыш 4 с сетчатым днищем б. заполненный последовательно снизу вверх прослойками медной или латунной проволоки (стружки) 6 (возможно применение и стальной стружки при максимально возможных размерах ячеек сетки. чтобы они не забивались продуктами пиролиза и цинком). прослойкой древесных опилок 7 и инертных частиц (корунда. кварцевого леска либо серебристого графита) 8. Вкладыш 4 охвачен герметичным корпусом-коллектором 9. прикрепленным вместе с ним к фланцу капсулы 1. Корпус-коллектор 9 имеет патрубок 10 для отвода газа на дожигание либо паровую конверсию с последующим СИНТВЗОМ метана либо ЖИДКИХ УГЛЭВОДОЮО дов (из смеси водорода с оксидом углерода) на окисленном железном катализаторе. Капсула 1 установлена внутри печи 11 для сжигания части отходов 12 и газа-продукта газификации этих отходов. Печь 11 содер 10жит корпус 13, внутри которого размещена решетка 14 (кстати. имеющая возможность поворачиваться. чтобы скинуть в сборник крупные несгораемые ПрЗДМЗТЫ ТИПЗ КОНсервных банок и битого стекла. но на фиг.1 механизм поворота не показан. чтобы не загромождать чертеж. Под решеткой 14 имеется коллектор 15 и патрубок для подвода воздуха 16. а также горелка 17 для переоначального сжигания природного газа с последующим переключением его на газ. отводимый через патрубок 10. поступающий в горелку 17 через патрубок 18. Воздух же поступает в нее через патрубок 19. Перед подачей газа на дно печи бросают горящую бумагу. а затем подают воздух и газ. Отходы 12 поступают в печь 11 сверху вниз. С учетом этого корпус-коллектор 9 выполнен со скосами. для направления отходов в зону горения. Следует подчеркнуть. что сжигается лишь избыток отходов и что можно сжигать только газ, но в таком случаевместо мусора 12 можно использовать инертный Дисперсный материал. являющийся промежуточным теплоносителем между продуктами сгорания газа и капсулой 1. т.е. теплоноситель. находящийся в состоянии псеедоожижения. Внутри печи 11 размещены также направляющие 20 для ввода (и отвода) капсул в печь. Естественно. что в печи может находиться не одна капсула. Форма ее может быть продолговатой на всю длину печи).Устройство, поясняющее способ переработки отходов. представленное на фит. работает следующим образом.В печь 11 по направляющим 20 через окно вдаигается загруженная капсула 1. Окно закрывается. Патрубок 10 подсоединяется к газопроводу. отводящему газ на переработку. В печь 11 подается природный газ и воздух. смесь их поджигается. Сверху в нее подаются отходы 12. а снизу по патрубку 16 т- воздух. Образующееся в процессе сжигания мусора и газа тепло передается капсуле и внутри ее начинается пиролиз отХОДОВ С переводом ВСЕХ ИХ органических компонентов в газ и аморфный графит. Засыпка З служит в качестве промежуточного теплоносителя между стенками капсулы 1 и отходами 2. а также играет роль обратного клапана после выгрузки капсулы 1 из печи 11 в холодильник-бассейн с водой и удаления вкладыша 4 на регенерацию зернистого фильтра-инертного материала 8. После насыщения цинком (содержание цинка при этом 52.6) медных частиц 6 последние удаляются. прессуются и направляются на выплавку латуни. Особенно много цинка в компостируемьтх отходах, в которые добавляют осадки сточных вод, содержащих гальванические отходы, сбрасываемые промышленными предприятиями в канализацию. Прослойка 8 является также дисперсным обратным клапаном, слегка расширяющимся при ИЗбЫТКЭ газа И УПЛОТняющимся при уменьшении его количества. Древесные опилки прослойки 7 препятствуют напипанию инертного материала 8 на частицы металла 6. Образующееся при многократном использовании в прослойке 6 серебристое по цвету соединение меди с цинком весьма хрупкое, позволяющее при дроблении превращать проволоку и стружку в порошок. По мере превращения древесных опилок 7 в древесный уголь последний приобретает способность улавливать вредные примеси из газов, как в противогазе. Вся эта система дисперсных клапанов полностью предохраняет аморфный графит, находя щийся в нагретой капсуле, а также металлы, в том числе алюминии и магний. содержащиеся в отходах. от воздействия кислорода воздуха и загорания.В частности, возможен вариант электрической печи для первоначального нагрева отходов в сочетании с газовым подогревом,за счет сжигания в этой печи горючих газов. выделяющихся а ходе пиролиза этих отхоДОВ, В результате пиролиза органика разлагается 8036 по массе уходит в виде газа, а в капсуле остается около 20 аморфного графита, сохраняющего форму отдельных злементов отходов. После выгрузки из капсулы обработанные отходы в течение нескольких минут дробятся в шаровой мельнице. а дробленный материал просеивается через сито. Подобрав размер мелющих шаров и время дробления, обеспечивается только дробление аморфного графита, Тогда во фракции О.5 мм остаются металлы и стекло, во фракции - 0.5 мм аморфный графит. Далее смесь металлов и стекла по мере их накопления вновь дробятся в шаровой мельнице, просеиваются в результате в крупной фракции остаются все металлы. далее следует магнитная сепарация и отделение алюминия от меди.Полученный аморфный графит (древесного и животного происхождения оказался очень сильным восстановителем и испольЗУВТСЯ ЗЗЯВИТЕЛЗМ ДЛЯ ВОССТЗНОВПЕНИЯ окалины. Его можно использовать и в ПЫЛВУГОЛЬНЫХ ТОПКЭХ И В металлургии при выплавке стали, а также в химии.П р и м е р. Обработке подвергались отходы с Минского мусороперерабатьъвающего завода в городском поселке Шабаны. Отходы (кости. тряпки, бумага. пищевые ит.п.) предварительно перетирались в барабанах и подвергались магнитной сепарации. Затем эти отходы загружались в капсулы ИЗ нержавеющей СТЕПИ марки Х 1 ВН 1 ОТ. уплотнялись на прессе, вновь догружались и вновь уплотнялись, Сверху они засыпались древесным углем-опилками. Это позволяло заполнить образующийся в ходе пиролиза зазор между отходами и внутренней поверхностью капсулы промеЖУТОЧНЫМ теплоносителем-дроввесным УГ лем. Над слоем древесного угля размещали сетку с ячейками размером 1 мм, а над ней- отходы шлифования (микростружку) конструкционной стали. После этого прослойка металлических частиц засыпалось последовательно древесными-опилками и электрокорундом, выделенным из отходов шлифования. Прослойка металлических час тиц в ходе отжига спекаласъ в пористую губку, что позволяло легко извлекать из кап сулы защитные прослойки без риска попадания алектрокорунда в отходы. достаточно большие размеры ячеек сетки предотвращают ее забивание частицами сажи. Древесные опилки предотвращали налипание частиц электрокорунда к металлической прослойке. Всего в каждую капсулу помещалось до 5 кг отходов. Размер частиц абразива 0.3 О,5 мм, что гарантирует отсутствие воздуха внутри капсулы в период пиролиза отходов.После загрузки в электропечь капсул температура в ней повышалась за время полного выгорания отводимых га 3 ов(2 часа) с 400 до 930 С.Горение газов. выходящих из фильтруЮЩВГО СЛОЯ ИНЕПТНЬЪХ ЧЭСТИЦ МОЖНО РЗЗДЭ лись на две стадии, На первой из них пламя имело желтую окраску, и в составе дыма находилась сажа. для полного дожигания ее осуществлялась подача воздуха в зону горения. Затем, начиная с температуры порядка 700 С, пламя становилось синим, а если его погасить, то выделяющийся газ был бесцветным - вторая стадия горения.В результате пиролиза 44 кг отходов было получено 14,1 аморфного графита. 10,3 стекла, 1,3 железа, 0.47 алюминия, 0,21 И меди и латуни, 56 газа (убыль веса капсул с отходами за время горения газа), остальное (1736) - водяной пар. После выгрузки пористые спеки металлических частиц переплавлялись в индукционной печи. т.е. одновременно с переработкой мусора ОСУЩЭСТВПЯЛЗСЬ УТИЛИЗЭЦИЯ ОТХОДОВ ШЛИФОвания. Кстати, для компенсации выгорания углерода в ходе плавки перед загрузкой вДля отделения стекла от графита дробление в шаровой мельнице вели в течение 2-5 мин это время гарантировало измельчение аморфного графита. но было недостаточно для дробления стекла. Далее смесь просеивалась через сито с размерами ячеек 0.16 мм. стекло в смеси с металлами направлялось на дальнейшее дробление в течение 20-30 мин, после чего обработанный материал просеивался через сито 1 мм. Остаток. фракция 1 мм, направлялся на магнитную сепарацию. медь и алюминий разделялись вручную либо термическим способом.ОТЖИГ УПЛОТНЕННЫХ ОТХОДОВ В ЗЭСЫПКЭ аморфного графита обеспечивает максимальную загрузку капсулы. повышает теплопроводность отходов, компенсирует снижение теплопроводности из-за усадкибрикетов за счет заполнения пустот аморф- ным графитом. имеющим достаточно высо кую теплопроводность.Дополнительный пропуск газообразНЫК продуктов отжига последовательно через слои металлических частиц. древесных опилок и инертного материала, предотвращает налипание инертного материала на металлические частицы. обеспечивает при разгрузке свободное отделение инертнойзасыпки от аморфного угля и отходов. вследствие спекания металлических частиц, а так же улавливание серы (при использовании окисленных железных частиц) и паров цин 10ка (при использовании медных частиц, в том числе медной проволоки, выделенной из отходов.Использование отожженных древесных опилок в качестве слоя аморфного угля обеспечивает пористость этого слоя,предотвращая унос его частиц выделяющимися газами. позволяет утилизировать древесные отходы.Последовательное дробление в течение разных промежутков времени с рассевом отходов позволяет на первой стадии отделить аморфный графит, на второй т стекло,на третьей металлы.1. Способ переработки отходов, содержащих органические веществе, путем их отжига в капсулах под слоем инертной засыпкцотличаю щийся тем,что,с целью повышения эффективности переработки отходов, отходы в капсуле уплотняют. обжиг ведут в засыпке из аморфного графита. а газообразные продукты отжига пропускают дополнительно и последовательно через слои металлических частиц, древесных опилок и инертного материала.2.Способпоп.1.отличающийся тем, что в качестве аморфного графита используют древесные опилки. отожженные в инертной засыпке.3. Способ по пп.1 и 2. о тл и ч а ющ и й с я тем, что после переработки содержимое капсулы дробят и подвергают рассееу.

МПК / Метки

МПК: F23G 5/027

Метки: вещества, способ, переработки, содержащих, органические, отходов

Код ссылки

<a href="https://by.patents.su/5-405-sposob-pererabotki-othodov-soderzhashhih-organicheskie-veshhestva.html" rel="bookmark" title="База патентов Беларуси">Способ переработки отходов, содержащих органические вещества</a>

Предыдущий патент: Антисептическое средство для обработки воды

Следующий патент: Летучий обжимной пресс

Случайный патент: Передвижные подмости для обслуживания мостов