Способ поверхностного упрочнения изделия из конструкционной стали

Номер патента: 16111

Опубликовано: 30.08.2012

Авторы: Шмурадко Валерий Трофимович, Киршина Наталья Васильевна, Овчинников Владимир Ильич, Казаневская Ирина Николаевна

Текст

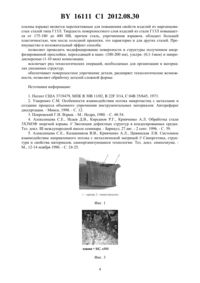

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ИЗДЕЛИЯ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Овчинников Владимир Ильич Шмурадко Валерий Трофимович Киршина Наталья Васильевна Казаневская Ирина Николаевна(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(56) УШЕРЕНКО С.М. Особенности взаимодействия потока микрочастиц с металлами и создание процесса объемного упрочнения инструментальных материалов Автореферат диссертации. - Минск, 1998. - С. 12. Изменения в материалах, возникающие в условиях импульсных нагрузок. Коллективная монография. - Минск,2000. - С. 22-27. ПОЛЯК М.С. Технология упрочнения,т. 2. - Москва Машиностроение, Л.В.М. СКРИПТ,1995. - С. 553-573.2142023 1, 1999.3847 , 2007.2040555 1, 1995.(57) Способ поверхностного упрочнения изделия из конструкционной стали с образованием защитного слоя, включающий обработку поверхности изделия кумулятивной струей из продуктов детонации и легирующего порошка, сформированной путем обжатия кумулятивной воронки с легирующим порошком энергией взрыва заряда бризантного взрывчатого вещества, отличающийся тем, что обрабатываемую поверхность изделия размещают вне фокуса кумулятивной струи и на эффективном расстоянии от кумулятивной воронки,равном 3-4 диаметрам ее основания. 16111 1 2012.08.30 Изобретение относится к порошковой металлургии и может быть использовано для получения материалов с повышенным уровнем физико-механических характеристик. Известен способ объемного легирования изделий путем запрессовки в пресс-форме легирующего порошка при 1000-2000 С под давлением 15-350 атм 1. Однако известный способ является малопроизводительным и требует наличия дорогостоящего оборудования. Наиболее близким к известному изобретению по технической сущности и достигаемому положительному эффекту является способ объемного легирования изделий, включающий обжатие конусной воронки с легирующим порошком энергией взрыва заряда бризантного взрывчатого вещества (БВВ), формирование при этом кумулятивной струи,состоящей из продуктов детонации (ПД), легирующего вещества (порошка), и введение его в обрабатываемые изделия, что приводит к осадке и разрушению поверхности в виде кратеров 2, при этом фокус кумулятивной струи расположен на обрабатываемой и упрочняемой поверхности изделия. Недостатком является то, что фокус кумулятивной струи и потока микрочастиц находится на поверхности обрабатываемой детали, что соответствует расстоянию двух диаметров основания кумулятивной воронки 3. На этом расстоянии кумулятивная струя имеет максимальные плотность, давление и скорость, что приводит к прониканию частиц в глубь обрабатываемой детали, объемному легированию и упрочнению и в то же время приводит к повреждению поверхности за счет образования кратера и микротрещин(фиг. 1), в дальнейшем эта часть детали обрезается или удаляется механической обработкой. Дополнительная обработка увеличивает технологический цикл, стоимость работ и стоимость самого изделия. Задача изобретения - повышение твердости, износостойкости поверхности изделий без ее разрушения и технологичности. Поставленная задача достигается тем, что в известном способе поверхностного упрочнения изделия из конструкционной стали с образованием защитного слоя, включающем обработку поверхности изделия кумулятивной струей из продуктов детонации (ПД) и легирующего порошка, сформированной путем обжатия кумулятивной воронки с легирующим порошком энергией взрыва заряда бризантного взрывчатого вещества, обрабатываемую поверхность изделия размещают вне фокуса кумулятивной струи и на эффективном расстоянии от кумулятивной воронки, равном 3-4 диаметрам ее основания. Фиг. 2 ДТ - детонатор ВВ - взрывчатые вещества 1 - кумулятивный заряд 2 - продукты детонации 3 - кумулятивная воронка (линза) 4 - направление обжатия 5 - частицы порошка- диаметр воронки НС - направление струи О - оптическая ось И - изделие 1, 2, 3 - фокусные расстояния, равные 2, 3, 4 соответственно. Регулировка расстояния от основания кумулятивной воронки до обрабатываемой поверхности детали осуществляется с помощью цилиндрической опоры, на которую устанавливается кумулятивная воронка. Высота опоры и определяет расстояние. Результат выражается в том, что на расстоянии, превосходящем фокусное, т.е. более двух диаметров основания кумулятивной воронки, кумулятивная струя расфокусируется,снижаются плотность, давление и скорость и при размещении поверхности изделия на расстоянии, равном 3-4 диаметрам основания кумулятивной воронки, снижается проникающая способность частиц, отсутствует повреждение поверхности изделия, кумулятивная струя и поток частиц распределяются более равномерно и на поверхности образуется защитный слой (фиг. 3). Способ осуществляется следующим образом. Упрочняемое изделие помещают во взрывную камеру на предметный стол и с помощью взрывного ускорителя, состоящего из конусной воронки, заполненной внутри легирующим порошком, снаружи - зарядом взрывчатого вещества (ВВ), путем ее обжатия энергией взрыва формируют гетерофазную струю, состоящую из легирующих частиц порошка и неидеально ионизированной плазмы,2 16111 1 2012.08.30 имеющей температуру 3000 С и скорость 800-1200 м/с. За счет кумуляции взрыва и обжатия конусного контейнера с легирующим веществом и органической газовой средой с высоким содержанием , 2, исоздаются необходимые условия для равномерного распределения потока неидеальной ионизированной плазмы и его взаимодействия с обрабатываемой поверхностью, исключая ее повреждение. Такая обработка позволяет изменить микроструктуру поверхностного слоя до 50 мкм (вплоть до аморфизации) и обеспечить ее упрочнение (твердость, износостойкость) или антифрикционные свойства в зависимости от легирующего состава. При импульсной высокоэнергетической ударно-волновой обработке металлических материалов происходит локализация кинетической энергии удара частиц в узких контактных зонах, формируемых в процессе нагружения за счет подъема давления 10 ГПа во фронте ударной волны в течение 10-8-10-10 с. В таких условиях достигаются потеря структурной устойчивости и образование необходимых метастабильных микрокристаллических и аморфных фаз в структуре упрочняемого материала 4, 5. Наличие таких зон в объеме полиметаллического тела возможно только при взрывном легировании и качественно отличает его от аналогичного материала, полученного статической обработкой, что закономерно приводит к изменению физико-механических свойств и практическому их повышению. Карбонитридная поверхностная зона сталей, обработанных неидеальной ионизированной плазмой, не склонна к схватыванию в паре с контактируемой необработанной поверхностью, имеет низкий коэффициент трения, высокие противозадирные свойства, что повышает износостойкость поверхностного слоя обработанной стали в 1,1-1,2 раза. Результат достигается тем, что под действием потока неидеальной ионизированной плазмы, формирующего ударные волны на поверхности преграды, происходит перестройка структуры поверхностного слоя материала на глубине 50-100 мкм приповерхностной части обрабатываемой детали. Перестройка структуры осуществляется на атомарном уровне, что становится возможным при давлениях 1-10 ГПа и ударно-волновом воздействии на упрочняемое изделие с изменением структуры поверхностного слоя и образованием аморфизированной прослойки (фиг. 4). Уровень структурной кристаллической и атомарной перестройки кристаллической решетки зависит от параметров ударной волны(давление, время), нагружающей границу контакта, физико-механических характеристик материалов, обрабатывающего потока частиц, плазмы и изделия, их состояния перед взаимодействием. Полученная структура поверхностного слоя, формирующаяся при обработке потоком неидеальной плазмы взрыва, состоит из двух зон подповерхностной - бесструктурной(аморфизированной) в виде белой нетравящейся полосы и диффузионного подслоя с выделениями в объеме зерен игл нитридов 4 (фиг. 5). Таким образом, для всех конструкционных сталей, обработанных высокоскоростными потоками неидеальной плазмы взрыва, отмечены общие характерные структурные изменения аморфизация материала изделия в приповерхностном слое, пластическая деформация, увеличение плотности дислокаций, фрагментации и образования ячеистой структуры,что повышает свойства материалов. В процессе обработки в результате одновременной динамической диффузии в сталь азота и углерода образуется слой с фазовым составом карбонитридного характера. Зарегистрированы фазы -2-3 (, ), - и -фазы, 3, 3. При этом увеличиваются твердость и износостойкость изделия, химическая стойкость. Этот способ применяли для обработки готовых изделий пар трения (например, плунжерных насосов высокого давления и погружных насосов), деталей сложной формы, изготовленных из стали аустенитного класса типа нержавеющей 1 Х 18 Н 9 Т, применяемой в насосах, работающих в агрессивных средах, содержащих абразивные частицы, примеси, соли и пр. Упрочнение металлов предлагаемым способом с использованием взрывных веществ (неидеальной 3 16111 1 2012.08.30 плазмы взрыва) является перспективным для повышения свойств изделий из марганцовистых сталей типа Г 13 Л. Твердость поверхностного слоя изделий из стали Г 13 Л повышается от 175-180 до 400 НВ, причем сталь, упрочненная взрывом, обладает большей пластичностью, чем после холодной прокатки, это характерно и для других сталей. Преимущество и положительный эффект способа позволяет проводить модифицирование поверхности и структуры получением аморфизированной прослойки, переходящей в нано- (100-200 нм), ультра- (0,1-1 мкм) и микродисперсные (1-10 мкм) композиции исключает ряд технологических операций, необходимых для организации в материалах указанных структур обеспечивает поверхностное упрочнение детали, расширяет технологические возможности, позволяет обработку деталей сложной формы. Источники информации 1. Патент США 3719479, МПК 30 11/02,22 3/14,04 35/645, 1973. 2. Ушеренко С.М. Особенности взаимодействия потока микрочастиц с металлами и создание процесса объемного упрочнения инструментальных материалов Автореферат диссертации. - Минск, 1998. - С. 12. 3. Покровский Г.И. Взрыв. - М. Недра, 1980. - С. 48-54. 4. Алексенцева С.Е., Исаев Д.В., Кирсанов Р.Г., Кривченко А.Л. Обработка стали 3 Х 3 М 3 Ф энергией взрыва. // Эволюция дефектных структур в кондесированных средах. Тез. докл.международной школе семинара. - Барнаул, 27 авг. - 2 сент. 1996. - С. 39. 5. Алексенцева С.Е., Калашников В.В., Кривченко А.Л., Цивинская Л.В. Системное взаимодействие направленного потока с металлической матрицей // Синергетика, структура и свойства материалов, самоорганизующиеся технологии Тез. докл. симпозиума. М., 12-14 ноября 1996. - С. 24-25. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C21D 7/13

Метки: упрочнения, способ, конструкционной, изделия, стали, поверхностного

Код ссылки

<a href="https://by.patents.su/5-16111-sposob-poverhnostnogo-uprochneniya-izdeliya-iz-konstrukcionnojj-stali.html" rel="bookmark" title="База патентов Беларуси">Способ поверхностного упрочнения изделия из конструкционной стали</a>

Предыдущий патент: Стерильный состав модификатора иммунного ответа и способы получения указанного состава

Следующий патент: Устройство для хранения и выдачи жидкости

Случайный патент: Вертикальный кожухотрубный теплообменник