Способ производства аммиачной воды

Номер патента: 1285

Опубликовано: 16.09.1996

Авторы: Лакомкин А. А., Агеев В. В., Лащевский В. В., Смирнов О. А., Юрша И. А.

Текст

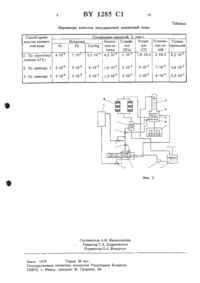

/ ОПИСАНИЕ РЕСПУБЛИКА БЕЛАРУСЬ (19) ВУ (П) 1285 ИЗОБРЕТЕНИЯ 1 з С 1 К ПАТЕНТУ (51)5 сп 5 с 3/00(12) ГО СУДАР СТЕЕННОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ БЕЛАРУСЬ(54) СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ ВОДЫ(21) Номер заявки 349 (71) Заявитель Гродненское ордена Дружбы д (22) 03.06.1993 Народов производственное объединение (46) 16.09.1996 Азот им. С.О. Притыцкого (В)(73) Патентообладатель Гродненское ордена Дружбы Народов производственное объединение Азот им. С.О. Притыцкого1. Способ получения аммиачной воды путем абсорбции газообразного аммиака и отвода реакционного тепла водой в контактном аппарате, отличающийся тем, что в качестве источника газообразного атимиака используют жидкий аммиак, воду, предназначенную дляконтактный аппарат направляют на испарение жидкого ашшака, а после контактного аппарата подвергают ионообменной очистке и частично подают на абсорбцию аммиака, а оставшуюся воду возвращают на испарение жидкого аммиака.2. Способ по п.1, отличающийся тем, что абсорбцию газообразного аммиака проводято 3. Способ по тш.1 и 2, отличающийся тем, Фиг, 1 что перед абсорбцией газообразный аммиак и ПЛ воду приводят в состояние теплового равнове- (56). сия. 1. Клевке В.А. и др. Технология азотных д 4. Способ по пп.1-3 отличающийся тем, что удобрений-Мл ГНТИ, 19 б 3.-с.251. 7 газообразный аммиак дросселируют до давле- 2. Справочник азотчика. 2-е изд. перерабния, при котором проводят абсорбцию, и при- Мдхимия, 1987.-С.238239. Й ВОДЯТ В СОСТОЯНИЕ ТВПЛОВОГО РЗВНОВЕСИЯ С Щ водой.Изобретение относится к процессам химической технологии и может быть использовано для получения жидких азотных удобрений, в частности - аммиачной воды.Аналогом изобретения выбран способ производства аммиачной воды путем абсорбции газообразного аммиака водой в контактном аппарате с непрерывным отводом реакционного тепла хладоагентом в выносном теплообменнике 1.Недостатком известного способа являются значительные энергозатраты и невысокая чистота продукта.За прототип изобретения выбран способ производства аммиачной воды путем абсорбции газообразного аммиака и отвода реакционного тела в контактном аппарате 2. Недостатком прототипа являются значительные энергозатраты процесса, что обуславливает высокую стоимость продукта и существенно затрудняет его реализацию, а также невысокое качество продукта, вследствие его загрязнения примесями.Задача, решаемая изобретением - получение продукта улучшенного качества (т.е. более высокой чистоты) и снижение энергопотребления процесса.Сущность изобретения заключается в том,что в известном способе производства аммиачной воды путем абсорбции газообразного аммиака и отвода реакционного тепла водой в контактном аппарате в качестве источника газообразного аммиака используют жидкий аммпак, воду, предназначенную для отвода реакционного тепла, перед подачей в контактный аппарат направляют на испарение жидкого аммиака, а после контактного аппарата подвергают ионообменной очистке и частично подают на абсорбцию аммиака, а оставшуюся воду возвращают на испарение жидкого аммиака. Абсорбцию газообразного аммиака проводят под давлением, близким к атмосферному. Перед подачей на абсорбцию газообразный аммиак и воду приводят в состояние теплового равновесия. Газообразный аммиак дросселируют до давления, при котором проводят абсорбцию, и приводят в тепловое равновесие с водой.Существенность отличий изобретения заключается в том, что применение газообразного аммиака, полученного испарением жидкого аммиака, а также Ионообменная очистка воды существенно повышают чистоту исходных компонентов, что обеспечивает получение продукта улучшенного качества. Рациональное использование теплового и хоЛОДИЛЬНОГО ПОТЕНЦИЭЛЗ ПОТОКОВ СНИЖЗЕТ ЭНЕРгопотребление способа и стабилизирует технолотческий процесс, при этом снижаются температурные нагрузки на оборудование, чтопозволяет использовать оборудование из неметаллов и способствует повышению чистоты получаемой продукции.Сущность заявляемого способа поясняется чертежами. На фиг. 1 показана схема производства 25 -й аммиачной воды на фиг. 2 схема производства 2 О-й аммиачной воды.Схема для реализации способа включает установку накопления жидкого аммиака 1, обеспечивающую прием и переработку возвратного газообразного аммиака, испаритель жидкого аммиака 2, подогреватель газообразного аммиака 3, контактный аппарат 4, содержащий в кубовой части барботер 5 для ввода газообразного аммиака на абсорбцию и встроенный рекуперативный теплообменник 6, выполненный в виде змеевика, для отвода реакционного тепла. Верхняя зона 7 контактного агшарата может быть выполнена насадочной или тарельчатой. Кубовая часть аппарата 4 соединена с установкой налива и затаривания продукта 8. Подогреватель газообразного аммиака З, контактный аппарат 4 целесообразно выполнить из неметаллов, например из кварцевого стекла или полиэтилена. Схема содержит Переключающиеся аппараты ионообменной очистки 9 с насадкой в виде зерен, обеспечивающие цикл работа-регенерация, содержащие Н-катионитный фильтр с насадкой марки АВ-17 ОН-анионитный фильтр с насадкой марки КУ-2-8 и фильтр смешанного действия,содержащий насадку из перемешанных зерен катионита и анионита. Линию хладоагента после ионообменной очистки целесообразно выполнить из неметаллического материала. Для подпитки хладоагента используется емкость 10, а для его перемещения в схеме - насос 11. Для управления процессом в способе используются регулирующие клапаны 12 - для регулирования уровня жидкого аммиака в испарителе 2 13 - для регулирования постоянства давления в испарителе 2 14 - для реГУЛИРОВЗНИЯ ПОСТОЯНСТВЗ ДНВЛВНИЯ газообразного аммиака на входе в контактный аппарат 4 15 - для регулирования постоянства давления в линии между клапанами 13 и 14. В ситуациях, когда давление в тпигнии приема возвратного аммиака стабилизирована в установке 1, то установление клапана 15 не требуется. Регулирование подачи хладоагента на абсорбцию может производиться вручную или в автоматическом режиме (на схемах не показано).Жидкий аммиак из установки 1 в количестве 53 кг/ ч поступает с температурой 2 ОС и давлением 0,9 МПа (здесь и далее - давление избыточное), проходит через клапан 12, регулирующий количество поступающего аммиака,при этом происходит его дросселирование, сопровождаемое снижением его температуры за счет частичного парообразовании жидкого аммиака, и затем парожидкостная смесь подается в межтрубное пространство испарителя 2. Испарение жидкого аммиака осуществляют при давлении около 0,52 МПа, которое поддерживается клапаном 13 по схеме регулирование давления до клапана. Этому давлению соответствует температура испарения аммиака около 10 С. Испарение аммиака производится за счет тепла отработанного хладоагента (обессоленая вода), поступающего в количестве 1060 кг/ ч в трубное пространство испарителя с температурой 23 С и выходящего из него с температурой 10 С. Газообразный аммиак выходит из испарителя 2 и проходит через клапан 13. При этом происходит дросселирование аммиака до давления 0,16 МПа, сопровождаемое снижением температуры до 2 С. Далее происходит разделение потоков газообразного аммиака аммиак в количестве 22 кг/ ч направляется на приготовление аммиачной воды, а остальная часть испаренного аммиака в количестве 31 кг/ч отводится через клапан 15 с выходным давлением 0,14 МПа в установку 1,где он компримируется и конденсируется. Газообразный аммиак в количестве 22 кг/ ч поступает в межтрубное пространство рекуперативного подогревателя З и нагревается с 2 С до 19,5 С. Затем газообразный аммиак проходит через клапан 14 и дросселируется до давления 0,045 МПа, что соответствует давлению в контактном аппарате 4, при этом его температура снижается до 9 С. Заданное давление в контактном аппарате поддерживается клапаном 14 по схеме регулирование давления после клапана. Заданное количество аммиака регулируется перепадом давлений до и после клапана 14, что определяет его пропускную способность. Так как давление до клапана 14 поддерживается постоянным за счет работы клапана 15, включенного по схеме регулирование давления до клапана, то этим обеспечивается стабильность расхода газообразного аммиака в аппарат 4 и возможность изменения этого расхода при необходимости(например, для увеличения расхода аммиака в аппарат 4 следует клапаном 15 задать новое более высокое значение давления, но не превышающее значение давления в испарителе 2). Далее газообразный аммиак направляется в контактный аппарат 4 и поступает в кубовую часть через барботер 6, диспергируется в виде пузырьков и контактирует с находящейся в кубе жидкостью. При этом происходит реакция образования аммиачной воды, сопровождаемая выделением тепла. Отвод реакционного тепла осуществляется во встроенном теплообменнике6 хладоагентом, поступающем из испарителя 2. При этом происходит нагрев хладоагента с 10 С до 20 С. Далее хладоагент поступает в аппараты ионообменной очистки 9 и проходит последовательно через катионитную, анионитную и смешанную катионитно-анионитнуто насадки, где происходит полное обессоливание воды и, следовательно, ее полная очистка. Затем хладоагент проходит через трубное пространство подогревателя 3, нагревает газообразный аммиак, а сам охлаждается до 19,5 С. Далее поток хладоагента разделяется на два потока. Один поток в количестве 900 кг/ ч поступает в емкость 10, смешивается там с подпитывающей водой, поступающей в количестве 160 кг/ч с температурой 40 С, и затем хладоагент из емкости 11 с температурой 2 ЗС поступает на всос насоса 11 и далее в трубное пространуство испарителя 2. Второй поток в количестве 160 кг/ч поступает в верхнюю тарельчатую зону 7 контактного аппарата 4, стекает по тарелкам, полностью улавливая аммиак, не поглощенный в кубовой части контактного аппарата 4. Образующаяся 25 -ая продукционная амвода выводится из кубовой части аппарата 4 в количестве 200 л/ ч и поступает в установку 8, где осуществляется ее хранение, розлив, затаривание и отгрузка потребителю.Жидкий аммиак из установки 1 в количестве 36 кг/ч поступает с температурой 20 С и давлением 0,9 МПа, проходит через клапан 12,регулирующий количество поступающего аммиака, при этом происходит его дросселирование, сопровождаемое снижением его температуры за счет частичного парообразования жидкого аммиака, и затем парожидкостная смесь подается в межтрубное пространство испарителя 2. Испарение жидкого аммиака осуществляют при давлении около 0,77 МПа,которое поддерживается клапаном 13 по схеме регулирование давления до клапана. Этому давлению соответствует температура испарения аммиака около 20 С. Испарение аммиака производится за счет тепла отработанного хладоагента (обессоленная вода), поступающего в количестве 900 кг/ ч в трубное пространство испарителя с температурой 31 С и выходящего из него с температурой 20 С. Газообразный аммиак выходит из испарителя 2 и проходит через клапан 13. При этом происходит дросселирование аммиака до давления 0,16 МПа,сопровождаемое снижением температуры до 5 С. Далее происходит разделение потоков газообразного аммиака аммиак в количестве 18 кг/ч направляется на приготовление аммиачной воды, а остальная часть испаренного аммиака в количестве 18 кг/ч отводится черезклапан 15 с выходным давлением 0,14 МПа в установку 1, где он компримируется и конденсируется. Газообразный аммиак, поступающий на абсорбцию, проходит через клапан 14 и дросселируется до давления 0,045 МПа, что соответствует давлению в контактном аппарате 4, при этом его температура снижается до ЗС. Заданное давление в контактном аппарате поддерживается клапаном 14 по схеме регулирование давления после клапана. Заданное количество аммиака регулируется перепадом давлений до и после клапана 14, что определяет его пропускную способность. Так как давление до клапана 14 поддерживается постоянным за счет клапана 15, включенного по схеме регулирование давления до клапана, то этим обеспечивается стабильность расхода газообразного аммиака в аппарат 4 и возможность изменения этого расхода при необходимости (например, для увеличения расхода аммиака в аппарат 4 следует клапаном 15 задать новое более высокое значение давления, но не превышающее значение давления в испарителе 2). Затем газообразный аммиак поступает в межтрубное пространство рекуперативного подогревателя 3 и нагревается с 3 С до 29,7 С. Далее газообразный аммиак направляется в контактный аппарат 4 и поступает в кубовую часть через барботср 6, диспсргируется в виде пузырьков и контактирует с находящейся в кубе жидкостью. При этом происходит реакция образования аммиачной воды, сопровождаемая выделением тепла. Отвод реакционного тепла осуществляется во встроенном теплообменнике 6 хладоагентом, 10поступающем из испарителя 2. При этом происходит нагрев хладоагента с 2 ОС до 3 ОС. Далее хладоагент поступает в аппараты ионообменной очистки 9 и проходит последовательно через катионитную, анионитную и смешанную катионитно-анионитную насадки,где происходит полное обессоливание воды и,следовательно, ее полная очистка. Затем хладоагент проходит через трубное пространство подогревателя 3, нагревает газообразный аммиак, а сам охлаждается до 297 С. Далее поток хладоагента разделяется на два потока. Один поток в количестве 735 кг/ч поступает в емкость 10, смешивается там с подпиткой,поступающей в количестве 165 кг/ч с температурой 40 С, и затем хладоагент из емкости 11 с температурой З 1 С поступает на всос насоса 11 и далее в трубное пространство испарителя 2. Второй поток в количестве 165 кг/ ч поступает в верхнюю тарельчатую зону 7 контактного аппарата 4, стекает по тарелкам, полностью улавливая аммиак, не поглощенный в кубовой части контактного аппарата 4. Образующаяся 20 Края продукционная амвода выводится из кубовой части аппарата 4 в количестве 200 л/ч и поступает в установку 8, где осуществляется ее хранение, розлив,затаривание и отгрузка потребителю.Сравнительная характеристика показателей качества продукционной амводы приведена в таблице, из которой видно, что чистота продукта по заявляемому способу выше более чем в три раза по сравнению с прототипом.

МПК / Метки

МПК: C05C 3/00

Метки: воды, аммиачной, способ, производства

Код ссылки

<a href="https://by.patents.su/5-1285-sposob-proizvodstva-ammiachnojj-vody.html" rel="bookmark" title="База патентов Беларуси">Способ производства аммиачной воды</a>

Предыдущий патент: Стеклоплавильный сосуд для выработки непрерывного стеклянного волокна

Следующий патент: Средство для лечения болезней суставов, обладающее противовоспалительным и обезболивающим действием

Случайный патент: Виброустойчивый патрон для обработки отверстия в хвостовике наконечника рулевой тяги